När du konstruerar för plåt är valet av rätt materialtjocklek ett av de viktigaste besluten du kommer att fatta. Det här är inte bara en liten detalj - det lägger grunden för hela ditt projekt.

Denna enda variabel avgör tre saker: hur stark din detalj är, hur mycket den väger och vad den kostar att tillverka.

Du måste hitta en noggrann balans. Om du väljer en plåt som är för tunn kan din produkt bli skev eller gå sönder under belastning. Men om du väljer en för tjock plåt får du andra problem. Delen blir onödigt tung att hantera och dina produktionskostnader kommer att stiga mycket snabbare än du planerat.

Den här artikeln är en omfattande guide till hur man fattar detta viktiga beslut. Vi kommer att gå bortom enkla konverteringstabeller och utforska de strategiska aspekterna av materialval, realiteter i leveranskedjan och DFM-principer (Design for Manufacturing). Oavsett om det handlar om att skala upp en prototyp eller optimera en produktionslinje syftar den här guiden till att överbrygga klyftan mellan digital design och fysisk verklighet.

Vad är plåttjocklek?

Innan vi dyker ner i komplexa omvandlingsdiagram är det viktigt att kategorisera vad vi faktiskt arbetar med. Inom metalltillverkningsindustrin klassificeras valsade platta produkter i allmänhet i tre distinkta kategorier baserat på deras tjocklek. Även om de exakta gränsvärdena kan variera något beroende på internationell standard, är den allmänna uppfattningen att de delas in enligt följande:

De tre kategorierna av platta produkter av metall

Folie

Detta avser extremt tunna metallplåtar, som vanligtvis mäter mindre än 0,2 mm (0,006 tum) tjocklek. Folie används främst för förpackningar, elektronikavskärmning och värmeväxling. Den kräver känslig hantering eftersom den är benägen att rivas och skrynklas.

Blad

Detta är kärnämnet i vår guide och den vanligaste formen som används vid allmän tillverkning. Plåt varierar vanligtvis från 0,5 mm (0,020 tum) upp till 6 mm (0,25 tum). Det är i huvudsak "Guldlocks" zon - tunnare än strukturplåt men tjockare än folie.

Platta

Metall som är tjockare än 6 mm (0,25 tum) klassificeras som plåt. Plåt används för strukturella tillämpningar, t.ex. broar, tunga maskiner och fartygsskrov.

En anmärkning om hantering

Skillnaden mellan plåt och tunnplåt avgör ofta arbetsflödet på verkstadsgolvet. Plåt (särskilt i lättare mätare) kan ofta manipuleras för hand eller med lätta vakuumlyftar. I motsats till detta, Plåt av metall är oförlåtligt tungt; en enda 4×8 plåt av ½-tums stål väger över 650 kg, vilket kräver kranar, gaffeltruckar och specialiserade tunga maskiner för bockning och kapning.

Vad är Gauge System?

För den oinvigde är Gauge-systemet den mest förvirrande aspekten av metallinköp. Att förstå dess ursprung hjälper till att klargöra dess logik.

Måttsystemet har sitt ursprung i den brittiska trådindustrin innan det fanns några universella mätstandarder. Det baserades på hur många gånger en metalltråd måste dras genom en matris för att uppnå en viss diameter. En tråd som bara drogs en gång (1 gauge) var tjock, medan en tråd som drogs 30 gånger (30 gauge) var mycket tunn. Denna logik anpassades till plåt baserat på vikt per kvadratfot. Följaktligen fungerar systemet på en omvänd skala: En högre tjocklek innebär tunnare metall.

Mätaren är inte universell

Detta är det enskilt mest kritiska konceptet för designers att förstå: Måttet är materialberoende. Eftersom systemet bygger på vikt, och olika metaller har olika densitet, ändras den fysiska tjockleken för ett visst mätnummer beroende på materialet.

Till exempel A 16-kalibrig ark av Standardstål är ungefär 0,0598 tum (1,52 mm). Dock är en 16-kalibrig ark av Aluminium är ungefär 0,0508 tum (1,29 mm).

Om du konstruerar en detalj och antar att 16 gauge är en universell tjocklek, kan byte av material från stål till aluminium utan att justera CAD-modellen resultera i detaljer som inte passar, har otillräcklig styrka eller har felaktiga böjningsavdrag.

Mätenheter och bästa praxis

Idag står industrin inför en konflikt mellan äldre terminologi (Gauge/GA) och precisionsenheter (tum eller millimeter). Ingenjörer och inköpare talar ofta i "gauges", medan tillverkningsmaskiner (lasrar) och CAD-programvara arbetar med exakta decimaler.

För att undvika oklarheter och kostsamma tillverkningsfel, ange alltid den faktiska tjockleken i millimeter (mm) eller decimaltum på dina ritningar och inköpsorder. Använd endast mätdonsnumret som referens, inte som primär specifikation. (t.ex., "1,5 mm - 16GA CR-stål").

Materialspecifika mätmönster

Eftersom måttsystemet bygger på vikt och varje metall har en unik densitet är det en katastrof att förlita sig på ett enda "huvuddiagram". Olika materialfamiljer följer olika mätstandarder. För att kunna välja material på rätt sätt måste du förstå de specifika trenderna och tillverkningsskillnaderna för varje metalltyp.

Kolstål (Milt stål)

Kolstål följer den Tillverkarens standardmått (MSG) som vanligtvis överensstämmer med standarder som fastställts av ASTM International. Inom denna kategori påverkas dock tjocklekstillgängligheten i hög grad av tillverkningsmetoden: Varmvalsad mot. Kallvalsad.

- Varmvalsat stål (tjockare): Detta stål tillverkas vid höga temperaturer och har normalt en fjällig, grov yta. Det är i allmänhet tillgängligt i tjockare dimensioner (typiskt 7 Gauge till 14 Gauge) och plåtstorlekar. Det är det bästa valet för strukturella komponenter där ytfinishen är sekundär i förhållande till hållfasthet och kostnad.

- Kallvalsat stål (tunnare): Efter varmvalsning genomgår detta stål ytterligare bearbetning i rumstemperatur för att uppnå exakta dimensioner och en slät, oljig yta. Det förekommer vanligen i tunnare dimensioner (typiskt 16 Gauge till 28 Gauge). På grund av sin precision är det standard för vitvaror, karossdelar till bilar och kapslingar.

Rostfritt stål

Rostfritt stål följer i allmänhet Amerikanskt standardmått, inte MSG.

Eftersom rostfritt stål är något tätare än kolstål (på grund av krom- och nickelinnehållet), ger ett "kilo rostfritt stål" en något mindre yta eller tjocklek än ett kilo mjukt stål. För samma tjocklek är rostfritt stål ofta nominellt tunnare än kolstål.

Galvaniserat stål

Galvaniserat stål har en unik variabel: det skyddande zinkskiktet. Till skillnad från vanligt stål hänvisar tjockleken på galvaniserad plåt vanligtvis till Belagd tjocklekinte tjockleken på basmetallen.

En galvaniserad plåt med 16 gauge mäter ungefär samma totala tjocklek som en standardstålplåt med 16 gauge. Men eftersom den mätningen inkluderar skiktet av bunden zink, den faktiska stålkärna är tunnare än hos en obehandlad plåt. Om man avlägsnar zinktillverkningsskiktet reduceras det underliggande konstruktionsstålet något.

Icke järnhaltiga metaller

Reglerna ändras helt när man rör sig bort från järnbaserade metaller.

Aluminium

Det finns visserligen ett diagram över aluminiummått (baserat på Brown & Sharpe-standarden), men den moderna industrin ignorerar det i stort sett. Professionella tillverkare och leverantörer specificerar nästan uteslutande aluminium enligt decimal tjocklek (tum eller millimeter). Du kommer sällan att höra en butik fråga efter "10-gauge aluminium"; de kommer att fråga efter "0,100 aluminium" eller "0,125 (1/8 tum) aluminium." Att använda mätetal för aluminium anses föråldrat och kan leda till betydande förvirring.

Koppar och mässing

Dessa material använder vanligtvis Brown & Sharpe (B&S) eller Amerikansk trådmått (AWG) system. Dessa standarder skiljer sig helt från stålstandarderna. Till exempel är 16-gauge stål ~ 0,060 ″, men 16-gauge koppar (B&S) är ~ 0,050 ″. Skillnaden är ungefär 20%, vilket är en enorm felmarginal i tillverkningen.

Diagram över standardmått för plåt

För att hjälpa dig att navigera i skillnaderna mellan olika material har vi sammanställt omvandlingstabellerna för standardmått nedan.

Värdena nedan är nominell. Som tidigare nämnts resulterar faktiska fabrikstoleranser vanligtvis i att materialet är något tunnare än det nominella värdet. Bekräfta alltid specifika toleranskrav med ShincoFab före produktion.

1. Standard kolstål (MSG)

Den vanligaste tillverkningsstandarden. Observera att 16 GA är industrins "arbetshäst" för kapslingar.

| Mätare | Tjocklek (tum) | Tjocklek (mm) | Gemensam ansökan |

|---|---|---|---|

| 7 | 0.179 | 4.55 | Kraftiga strukturella gångjärn, komponenter till lastbilschassin |

| 8 | 0.164 | 4.18 | Kraftiga fästen för infrastrukturmontage utomhus |

| 10 | 0.135 | 3.42 | Industriella trappsteg, kapslingar för tung utrustning |

| 11 | 0.120 | 3.04 | Strukturpaneler, delar till fordonschassin |

| 12 | 0.105 | 2.66 | Robusta elskåp och dörrkarmar |

| 14 | 0.075 | 1.90 | Standard industriella kapslingar (NEMA-lådor), serverrack |

| 16 | 0.060 | 1.52 | Branschstandard för PC-lådor, ljusarmaturer, skåp |

| 18 | 0.048 | 1.21 | Lättviktsskydd, apparatpaneler, dropplåtar |

| 20 | 0.036 | 0.91 | Invändiga dekorativa paneler, skyltunderlag |

| 22 | 0.030 | 0.76 | HVAC-kanaler, lätt användning |

| 24 | 0.024 | 0.61 | Köksfläktar, luftkanaler |

| 26 | 0.018 | 0.45 | Korrugerad takbeläggning, ekonomiskt styva förpackningar |

| 28 | 0.015 | 0.38 | Tunn plåt, taggar, icke-strukturella täckningar |

2. Galvaniserat stål

Tjockleken inkluderar vanligtvis zinkbeläggningen. viktigt för utomhusmiljöer och fuktiga miljöer.

| Mätare | Tjocklek (tum) | Tjocklek (mm) | Gemensam ansökan |

|---|---|---|---|

| 10 | 0.138 | 3.51 | Strukturella stöd för utomhusbruk, solcellsstativ |

| 12 | 0.108 | 2.75 | Garagedörrsbeslag, elskåp |

| 14 | 0.079 | 1.99 | HVAC-enheter för utomhusbruk, staketfästen |

| 16 | 0.064 | 1.61 | Standard för kanalsystem, lagerhyllor |

| 18 | 0.052 | 1.31 | Takrännor, stuprör, karosspaneler till bilar |

| 20 | 0.040 | 1.01 | Flexibelt kanalsystem, plåttak (stående fals) |

| 22 | 0.034 | 0.85 | Fasadbeklädnad, beslag, hörnlister |

| 24 | 0.028 | 0.70 | Spiralkanaler, lätta höljen |

| 26 | 0.022 | 0.55 | Korrugerad fasadbeklädnad, ventilationsrör |

| 28 | 0.019 | 0.48 | Allmänt ändamål, putsning |

3. Rostfritt stål

Något tunnare än kolstål vid samma tjocklek. Används för hygien och korrosionsbeständighet.

| Mätare | Tjocklek (tum) | Tjocklek (mm) | Gemensam ansökan |

|---|---|---|---|

| 7 | 0.188 | 4.76 | Tunga kemikalietankar, strukturflänsar |

| 8 | 0.172 | 4.37 | Industriella karväggar, arkitektoniska stöd |

| 10 | 0.141 | 3.57 | Diskar för storkök, baser för medicinsk utrustning |

| 11 | 0.125 | 3.18 | Rännor för livsmedelsbearbetning, hisspaneler |

| 12 | 0.109 | 2.78 | Kraftiga restaurangbord, sparkplattor |

| 14 | 0.078 | 1.98 | Standard för ytor som används mycket, laboratoriebord |

| 16 | 0.063 | 1.59 | Diskbänkar, bänkskivor, inkapslingar i renrum |

| 18 | 0.050 | 1.27 | Skålar för vitvaror (kylskåp), bakplattor |

| 20 | 0.038 | 0.95 | Avgasluckor, dekorlister |

| 22 | 0.031 | 0.79 | Lätta apparatlister, beklädnad |

| 24 | 0.025 | 0.64 | Redskap, intrikata stansade delar |

| 26 | 0.019 | 0.48 | Skorstensfoder, dekorativa inläggningar |

4. Aluminiumplåt

Anges helst med decimal tum/mm, men mätarna hänvisar till B&S-standard.

| Mätare | Tjocklek (tum) | Tjocklek (mm) | Gemensam ansökan |

|---|---|---|---|

| 8 | 0.129 | 3.26 | Vägskyltar för tunga fordon, strukturella flygplansdelar |

| 10 | 0.102 | 2.59 | Lastbilsflak, båtskrov |

| 12 | 0.081 | 2.05 | Höghållfasta tillverkningspaneler |

| 14 | 0.064 | 1.63 | Standard för gatuskyltar, elektronikchassin |

| 16 | 0.051 | 1.29 | Flygplansskinn, bränsletankar |

| 18 | 0.040 | 1.02 | Paneler för bilar, belysningsreflektorer |

| 20 | 0.032 | 0.81 | Höljen till konsumentelektronik (bärbara datorer) |

| 22 | 0.025 | 0.64 | Värmesköldar, fenor |

| 24 | 0.020 | 0.51 | Namnskyltar, dekorativa lister |

5. Koppar- och mässingsplåt

Används främst för elektrisk ledningsförmåga eller dekoration. (B&S-standard)

| Mätare | Tjocklek (tum) | Tjocklek (mm) | Gemensam ansökan |

|---|---|---|---|

| 8 | 0.129 | 3.26 | Samlingsskenor, tung eldistribution |

| 10 | 0.102 | 2.59 | Arkitektonisk takbeläggning, skulptursocklar |

| 12 | 0.081 | 2.05 | Jordningsplattor, tjocka brickor |

| 16 | 0.051 | 1.29 | Köksfläktar, diskbänkar, bänkskivor |

| 18 | 0.040 | 1.02 | Dekorativ väggbeklädnad, smyckesfundament |

| 20 | 0.032 | 0.81 | Regnvattenrännor, elektriska kontakter |

| 22 | 0.025 | 0.64 | RF-avskärmning, blinkning, hantverk |

| 24 | 0.020 | 0.51 | Prägling, mellanlägg, packningar |

Viktiga faktorer för att välja rätt tjocklek

Att välja rätt mätare handlar inte bara om att plocka en siffra från ett diagram; det är ett tekniskt beslut som balanserar prestanda, kostnad och tillverkningsbarhet. När du definierar specifikationerna för ditt projekt bör du beakta dessa fyra kritiska pelare.

Strukturella krav (belastning och hållfasthet)

Den mest uppenbara funktionen för tjockleken är att ge fysisk styrka, men typen av belastning avgör vilken tjocklek som krävs.

Statiska kontra dynamiska belastningar

För statiska laster (t.ex. en hylla med en dator) är det viktigaste att förhindra böjning eller nedhängning. För dynamiska belastningar (t.ex. ett vibrerande motorfäste eller en rörlig fordonsdel) blir styvheten däremot avgörande för att förhindra utmattningsfel.

Kubregeln för styvhet

Ingenjörer bör komma ihåg att styvheten följer ett kubiskt förhållande till tjockleken. En fördubbling av tjockleken på en plåt gör den åtta gånger styvare. Därför kan en liten ökning av tjockleken (t.ex. från 18GA till 16GA) resultera i en enorm ökning av styvheten.

Avvägningen

Tjockare är starkare, men det är också tyngre och dyrare. Målet är att hitta den minimum tjocklek som på ett säkert sätt uppfyller dina lastkrav för att hålla kostnader och vikt nere.

Tillverkningsprocesser (formbarhetsfaktorn)

Ett vanligt misstag är att välja en tjocklek som ser bra ut i CAD men som är en mardröm på verkstadsgolvet. Den tjocklek du väljer avgör vilka tillverkningsmetoder som är möjliga.

Bockning och formning

- Minsta böjradie: Varje metalltjocklek har en minsta radie som den kan böjas till innan den spricker. Tjockare metaller kräver större inre radier. Om din konstruktion kräver ett skarpt hörn kan du tvingas använda en tunnare plåt för att uppnå det utan att strukturen går sönder.

- Springback: Tjockare metaller lagrar mer elastisk energi under bockningen. Detta orsakar "återfjädring", där metallen försöker återgå till sin ursprungliga form, vilket kräver mer komplexa verktygsjusteringar och kraft för att uppnå exakta vinklar.

Begränsningar vid svetsning

- Risker med tunna material: Svetsning av metaller som är tunnare än 18 Gauge (~1,2 mm) kräver hög kompetens eller specialutrustning (som Pulse TIG) för att undvika "genombränning", där värmen smälter ett hål rakt genom plåten.

- Kostnader för tjockt material: Omvänt kräver svetsning av tunga profiler ofta avfasade kanter (fasning) och flera svetssträngar för att säkerställa inträngning, vilket avsevärt ökar arbetstiden och risken för värmedistorsion.

Begränsningar för kapning

Laserskärare och stansmaskiner har effektbegränsningar. När tjockleken ökar sjunker skärhastigheten drastiskt. Att skära 1/4 ″ plåt är betydligt långsammare - och därför dyrare per del - än att skära 14-gauge ark.

Viktkontroll

Vikt är en tyst kostnadsdrivare som sträcker sig längre än till råvarupriset.

Prestanda Vikt

I branscher som fordons- och flygindustrin eller till och med bärbar konsumentelektronik räknas varje gram. Att välja en aluminiumplåt med 20 gauge framför en stålplåt med 16 gauge kan minska monteringsvikten med över 60%, vilket direkt påverkar bränsleeffektiviteten eller bärbarheten.

Logistik Vikt

Glöm aldrig bort frakt och hantering. En produkt som är tillverkad av 10-gauge stål kan vara för tung för en ensam operatör att lyfta, vilket kräver två personer eller gaffeltruckar för installationen. Detta ger dolda arbetskostnader och höjer fraktpriserna.

Miljö & Hållbarhet

Var kommer detaljen att leva? Driftsmiljön bör påverka ditt val av tjocklek lika mycket som strukturella belastningar.

Korrosionstillägg

I utomhusmiljöer eller marina miljöer kommer metall oundvikligen att oxidera med tiden. Konstruktörer väljer ofta en något tjockare tjocklek än vad som är strukturellt nödvändigt för att fungera som en offerskikt. Om en 20-gauge plåt rostar 0,2 mm kan den förlora sin strukturella integritet; om en 12-gauge plåt rostar 0,2 mm förblir den funktionell.

Inomhus vs. utomhus

Kapslingar inomhus (serverrack, elskåp) är skyddade från väder och vind och kan använda tunnare, lättare dimensioner (ofta 16GA till 20GA). Infrastruktur för utomhusbruk (NEMA-skåp, tak) kräver kraftigare dimensioner (10GA till 14GA) för att klara vindbelastningar, hagel och värmeväxlingar.

Real-World Sourcing & Supply Chain Strategy

Att designa den perfekta detaljen är bara halva jobbet; att köpa in materialet för att bygga den är den andra. En vanlig friktionspunkt mellan ingenjörs- och inköpsavdelningar beror på att man specificerar material som är tekniskt möjliga men logistiskt opraktiska. Genom att förstå leveranskedjan kan man avsevärt minska kostnaderna och ledtiderna.

Standard lagerstorlekar och nestningseffektivitet

Plåt finns inte i oändliga dimensioner. Den levereras vanligtvis i standardstorlekar, ungefär som plywood eller gips. I Nordamerika är de vanligaste lagerstorlekarna 4′ x 8′ (48″ x 96″), 4′ x 10′ (48″ x 120″), och 5′ x 10′ (60″ x 120″). I metriska mått motsvarar detta ungefär 1,2 m x 2,4 m och 1,5 m x 3,0 m.

Nästningsstrategin

Med "nesting" avses hur många delar en tillverkare kan få plats med på en enda plåt.

Fällan: Att utforma en del som är 47.5 ″ bred låter bra för ett 48 ″ ark. Laserskärare kräver dock en gräns (skelett) för stabilitet - vanligtvis 0.5 ″ till 1 ″. En 47.5 ″-del passar inte på ett 48 ″-ark, vilket tvingar butiken att köpa ett större, dyrare 60 ″-ark eller acceptera massiva skrotpriser. Designa alltid med den råa arkstorleken minus kerf- och klämmarginalen i åtanke för att maximera avkastningen och lägre enhetspris.

Tillgänglighet vs. ledtid

Bara för att en tjocklek finns med på en mätartabell betyder det inte att den finns på en hylla. De flesta verkstäder har stora volymer av 10, 11, 12, 14, 16, 18, 20 och 24 gauge stål i lager. Dessa är industrins arbetshästar. Mätare som 13, 15, 17 eller 19 lagerförs sällan.

Om din konstruktion specificerar 17-gauge stål har tillverkaren två val: vänta i veckor på en fabriksorder (sannolikt med en hög minsta inköpsvikt) eller ersätta det med 16-gauge (tjockare/tyngre). Såvida inte din applikation har mycket specifika vikt-/hållfasthetsbegränsningar som helt utesluter standardalternativ, avrunda alltid din design till närmaste jämna mätare. Det ger en billigare och snabbare produkt.

Bearbetning av spole till plåt

Det är viktigt att komma ihåg att den mesta plåten ursprungligen är massiva, tätt lindade coils som väger tusentals kilo. För att producera platt lager rullas dessa rullar ut och passerar genom utjämningsmaskiner i en process som kallas "skuren till längd". Metall har emellertid "materialminne"-en fysisk tendens att försöka återgå till spolens krökning. Även om modern avjämningsteknik är avancerad kvarstår ofta restspänningar, särskilt i tunnare material (vanligtvis 24GA till 18GA).

Denna inre spänning yttrar sig ofta som “Oljekonservering“Detta är en defekt där stora, plana ytor utan stöd får ett vågigt, buckligt utseende. För att undvika detta estetiska problem i applikationer med hög synlighet - t.ex. arkitektoniska fasader eller apparatdörrar - bör ingenjörer vara försiktiga när de specificerar tunna tjocklekar för stora plana paneler. Istället bör man överväga att välja tjockare material (16GA+) eller införliva förstyvningsribbor i konstruktionen för att motverka den naturliga spänningen och bibehålla en verkligt plan yta.

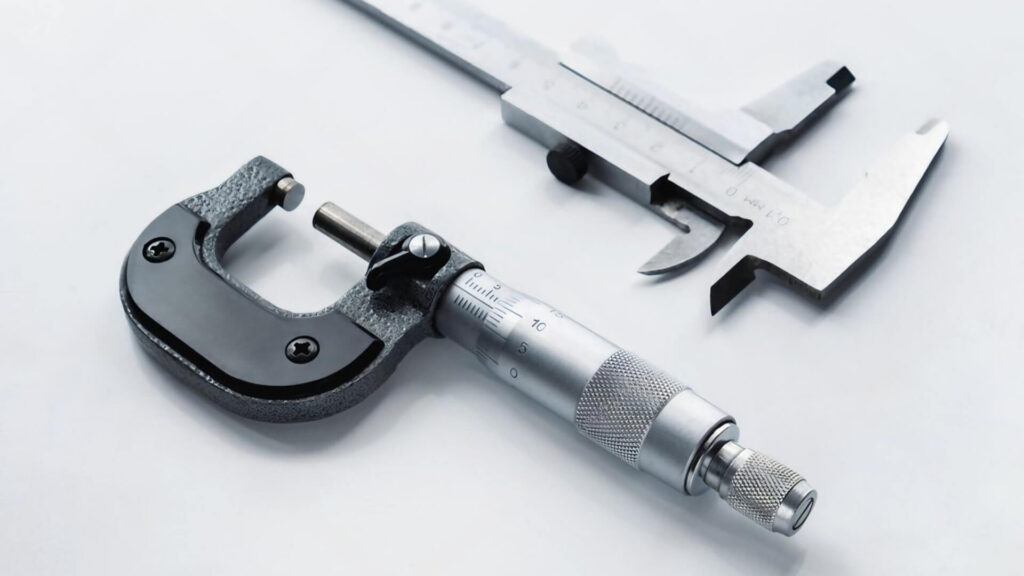

Praktiska verktyg och mätning

Oavsett om du ska verifiera inkommande lager eller göra en omvänd konstruktion av en befintlig del är det viktigt att veta hur man mäter tjockleken exakt. Olika scenarier kräver olika verktyg, och felaktig hantering av material under mätningen kan leda till skador.

De viktigaste verktygen i verktygslådan

Verktyg för mätning av plåt (hjulet)

Detta cirkulära stålverktyg är branschstandard för snabb ID. Det har förskurna spår som motsvarar olika mätvärden.

Hur man använder den: Skjut in metallen i spåret (mellanrummet), inte hålet i botten av spåret. Rätt spårvidd är det minsta spår som metallen passar in i bekvämt utan att tvingas.

Avgörande anmärkning: Det finns olika hjul för järnmetaller (stål/järn) och icke-järnmetaller (aluminium/koppar). Om du använder en stålmätarskiva för att mäta aluminium blir avläsningarna felaktiga på grund av de olika standarderna.

Skjutmått och mikrometrar

För teknisk verifiering är mäthjulet alltför oprecist. Digitala skjutmått eller mikrometrar är nödvändiga för att läsa av den faktiska decimaltjockleken (t.ex. 0,057″). Detta är det enda sättet att avgöra om en plåt ligger i den övre eller nedre delen av toleransintervallet, vilket är avgörande för applikationer med precisionspresspassning.

Avancerad mätning: Ultraljudstjockleksprovare

Vad händer om du behöver mäta tjockleken på en sluten låda, en tank eller ett rör där du inte kan komma åt den andra sidan för att använda skjutmått? Du kan försöka med ultraljudstjockleksprovare. Dessa handhållna apparater använder högfrekventa ljudvågor för att mäta hur lång tid det tar för en puls att färdas genom metallen och reflekteras tillbaka.

De är ovärderliga för kvalitetssäkring (QA) på färdiga enheter eller för att kontrollera korrosion/väggtunning på installerad underhållsutrustning utan att förstöra detaljen.

Farospektrumet

Plåt ändrar personlighet när den byter tjocklek. Säkerhetsprotokollen måste anpassas därefter.

Tunna ark (The Razor Risk)

Mätare som normalt är 18GA och tunnare behåller en otroligt skarp klippt kant. De är flexibla och kan "piska" när de flyttas. Den primära risken här är skärskador. Djupa skärsår kan uppstå direkt när man för en bar hand längs en kant. Använd alltid skärskyddande handskar (Kevlar/Dyneema) vid hantering av tunna aktier.

Tjocka tallrikar (krossrisken)

När materialet flyttar in i plattkategorin (1/4 ″ och uppåt) skiftar risken från skär till krossning. En plåt som ser hanterbar ut kan väga flera hundra kilo. Manuella lyft kan orsaka allvarliga ryggskador och om du tappar en plåt kan benen krossas. Hantering av tunga plåtar kräver stövlar med stålhätta, noggrann planering av "klämställen" och ofta mekanisk hjälp som magneter eller vakuumlyftar.

Slutsats

Att behärska plåttjocklek är mer än att bara läsa ett mätdiagram; det avgör den kritiska balansen mellan din produkts strukturella integritet, vikt och tillverkningskostnad. För att överbrygga klyftan mellan en digital design och en framgångsrik fysisk produkt är det viktigt att kunna navigera i det komplexa systemet med mätare, materialspecifika standarder och tillgänglighet i leveranskedjan. En väl vald tjocklek säkerställer inte bara prestanda utan effektiviserar också produktionen och minskar onödigt avfall.

Men du behöver inte navigera i dessa tekniska avvägningar ensam. På ShincoFabhjälper vi kunder över hela världen att omvandla komplexa krav till precisionskomponenter. Oavsett om du behöver vägledning för att optimera toleranser för global sourcing eller hantera övergången från prototyp till massproduktion, är vårt expertteam redo att ge liv åt dina konstruktioner. Kontakta ShincoFab idag för att säkerställa att din tillverkningsstrategi är lika exakt som din teknik.