Att välja rätt aluminiumkvalitet för ditt projekt är avgörande. För ett otränat öga ser varje aluminiumplåt ut som exakt samma bit av "silvermetall". Men om du väljer fel kan konsekvenserna för din färdiga del bli dyra och oåterkalleliga.

Tänk på kompromisserna: en legering som är konstruerad för flyg- och rymdindustrin kan vara otroligt stark, men den kan försämras snabbt om du placerar den i en marin miljö. Å andra sidan kanske en legering som motstår korrosion perfekt inte har "musklerna" - eller sträckgränsen - för att klara de tunga belastningar som krävs för industrimaskiner.

Alla ingenjörer brottas med detta beslut. För att reda ut förvirringen kommer vi att dela upp de tre vanligaste aluminiumfamiljerna - 5052, 6061 och 7075 - så att du kan göra ditt val med tillförsikt.

En snabb översikt över 5052, 6061 och 7075

Avkodning av siffrorna

Dessa fyrsiffriga koder på aluminiumkvaliteterna är inte bara slumpmässiga serienummer. De följer en specifik logik, och nyckeln till att knäcka koden är att titta på första siffran.

Detta nummer anger den primära ingrediensen - eller legeringselementet - som blandas i det rena aluminiumet. Den extra ingrediensen är det som ger varje serie dess specifika "superkraft".

- 5xxx-serien (t.ex. 5052): Magnesium

Tillsatsen av magnesium skapar en inre struktur som är otroligt motståndskraftig mot korrosion. Detta gör det till det självklara valet för marin utrustning som måste klara konstant exponering för saltvatten. - 6xxx-serien (t.ex. 6061): Magnesium + kisel

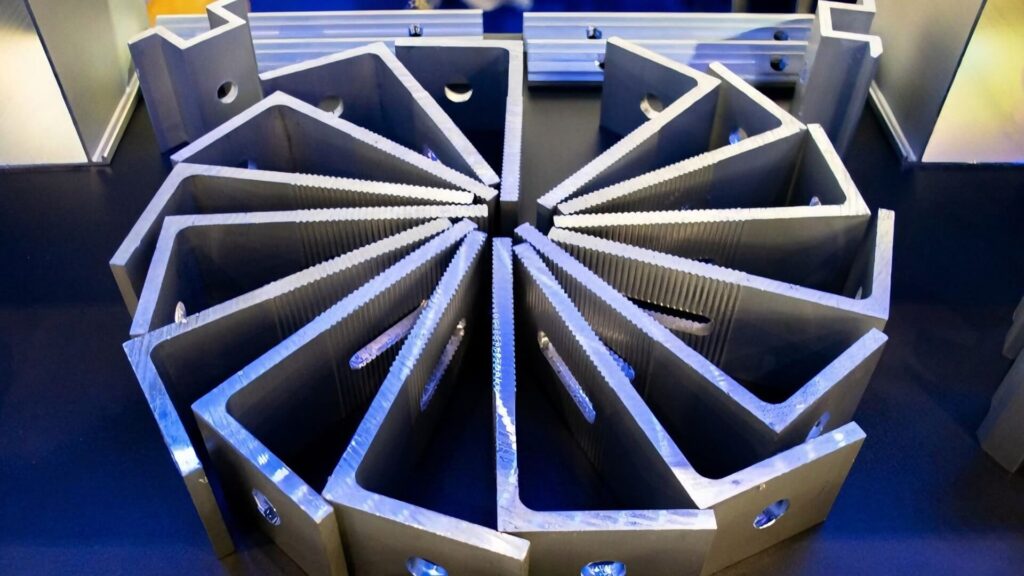

Denna kombination gör att legeringen kan värmebehandlas. Det gör metallen mångsidig och lätt att forma, vilket är anledningen till att man ofta ser denna serie strängpressad i komplexa konstruktionsramar. - 7xxx-serien (t.ex. 7075): Zink

När du lägger till zink får du ett material som konkurrerar med stålets styrka. Fördelen här är att du får den stålliknande segheten samtidigt som du behåller aluminiumets lättviktsfördelar.

Om kemin känns lite tung är det här ett enkelt sätt att komma ihåg grunderna:

- 5 (Magnesium) Motstår korrosion.

- 6 (kisel) formar former.

- 7 (zink) bygger styrka.

Hur man snabbt väljer mellan de tre aluminiumlegeringarna

Om du inte vill fastna i teori och bara behöver ett snabbt svar på om du ska välja 5052, 6061 eller 7075 är det här avsnittet för dig. Här är snabbspåret till att göra rätt val.

5052

- Uppdelningen: Denna legering handlar om flexibilitet och duktilitet. Om du behöver böja, vika eller stansa metallen till rätt form utan att den spricker är 5052 ditt förstahandsval. För att vara en legering som inte kan värmebehandlas är den förvånansvärt stark och den klarar saltvattenkorrosion exceptionellt bra.

- Bäst för: Plåtkapslingar, marina bränsletankar, golv, halkfria plattor och stansade delar.

6061

- Uppdelningen: Den strukturella allroundern. Det är prisvärt, lätt att svetsa, har hyfsad korrosionsbeständighet och ger god strukturell styrka. Om du går in i en mekanisk verkstad och ber om "aluminium" utan att ange kvalitet, kommer du sannolikt att få 6061. Det är standardinställningen för allmän teknik.

- Bäst för: Strukturella ramverk, cykelramar, arkitektoniska lister och allmänt bearbetade delar.

7075

- Uppdelningen: Det här är musklerna. Det har en styrka som är jämförbar med stål, men det har också sina nackdelar. Det är dyrt, extremt svårt att svetsa (ofta omöjligt för standardverkstäder) och har lägre korrosionsbeständighet än de andra två. Du använder detta när du behöver stålliknande styrka men inte har råd med den tunga vikten.

- Bäst för: Kugghjul för flyg- och rymdindustrin, utrustning för bergsklättring, komponenter för tävlingscyklar och formar för höga påfrestningar.

Sammanfattning

| Material | Viktig ingrediens | Egenskaper | Bästa applikationer |

|---|---|---|---|

| 5052 | Magnesium | Stor flexibilitet; lätt att böja; står emot korrosion väl. | Plåt, marina tankar, golv, stansade delar. |

| 6061 | Magnesium + kisel | Lätt att svetsa; god korrosionsbeständighet; god strukturell hållfasthet. | Strukturella ramar, cykelramar, arkitektur, allmänna delar. |

| 7075 | Zink | Hög hållfasthet (rivaliserande stål). | Flyg- och rymdutrustning, klätterutrustning, delar till racercyklar, gjutformar. |

Hur man väljer baserat på prestandaegenskaper

Fusklapparna ovan är bara grunderna. För att verkligen förstå de specifika prestandaskillnaderna mellan dessa tre legeringar - och hur de hanterar påfrestningar i verkligheten - måste vi gräva lite djupare. Följande avsnitt ger dig en fullständig bild så att du vet exakt vad du arbetar med.

Mekaniska egenskaper och hållfasthet (statisk)

I bearbetningsvärlden är "styrka" en ganska vag term. För att göra ett vetenskapligt val måste du utvärdera två specifika mått: Draghållfasthet och Utbyteshållfasthet.

- Draghållfasthet är den belastning som krävs för att materialet ska gå sönder.

- Utbyteshållfasthet är den belastning som krävs för att böja eller deformera den permanent.

För de flesta strukturella projekt, Utbytesstyrkan är faktiskt det mest kritiska talet. Tänk på det: när en del böjs och inte studsar tillbaka till sin ursprungliga form har strukturen redan misslyckats, även om metallen inte gick i två delar.

Innan vi jämför de specifika siffrorna måste vi ta itu med en viktig faktor: Värmebehandling.

Aluminiums prestanda beror i hög grad på dess "temperament". Uppgifterna nedan jämför de industristandarder som du vanligtvis hittar på hyllan: 5052 i sitt härdade tillstånd (H32), och 6061 och 7075 i värmebehandlat tillstånd (T6).

Varning: Köp inte 7075 i en "O" (glödgat) tillstånd och förväntar sig hög hållfasthet. Utan T6-värmebehandlingen förlorar 7075 sin "muskelstatus" och blir betydligt mjukare och svagare.

Styrkehierarkin

- 7075-T6 (den obestridda kungen): Med en sträckgräns som är nästan dubbelt så hög som för 6061 kan denna legering konkurrera med många konstruktionsstål. Den ger det högsta förhållandet mellan styrka och vikt av de tre. Om detaljen måste tåla extrem utmattning eller höga påfrestningar (som ett vingspar i ett flygplan) är detta det enda alternativet i denna lista.

- 6061-T6 (standard): Den har "god" hållfasthet. Det är tillräckligt för konstruktionsramar, gångvägar och fordonschassin. Det är styvt, men under extrema belastningar där 7075 skulle hålla fast, kommer 6061 att deformeras.

- 5052-H32 (den lägsta): Styrka är inte den här legeringens främsta egenskap. Den har den lägsta sträckgränsen, vilket innebär att den böjer sig lätt - vilket är precis vad den är konstruerad för att göra. Hög hållfasthet skulle göra den spröd och förhindra de formningsegenskaper som den är så uppskattad för.

Hårdhet och slitstyrka

Hårdheten mäts på Brinell-skala. Detta tal anger ungefär hur materialet står emot ytliga bucklor och repor.

- 7075 (hög Brinell): Hårt och sprött. Den motstår ytslitage väl, vilket gör den lämplig för kugghjul och axlar.

- 6061 (Medium Brinell): Ett mellanting. Det är tillräckligt tåligt för konstruktionsdelar och står emot mindre stötar, men det är inte lika slitstarkt som 7075.

- 5052 (låg Brinell): Mjuk. Den repas och bucklas lätt i en maskinverkstadsmiljö.

Jämförelsetabell: Styrka och hårdhet (typiska värden)

| Kvalitet och temperatur | Sträckgräns (deformationspunkten) | Draghållfasthet (brytpunkt) | Brinell-hårdhet | Töjning vid brott (formbarhet) |

|---|---|---|---|---|

| 5052-H32 | 193 MPa (28.000 psi) | 228 MPa (33.000 psi) | 60 | 12% |

| 6061-T6 | 276 MPa (40.000 psi) | 310 MPa (45.000 psi) | 95 | 12-17% |

| 7075-T6 | 503 MPa (73.000 psi) | 572 MPa (83.000 psi) | 150 | 11% |

Obs: Värdena representerar typiska branschgenomsnitt. Specifikationerna kan variera något beroende på tillverkare och plåttjocklek. Källdata som refereras till från MatWeb standarder.

Formbarhet & bockning (plåt)

Fråga vilken kantpressoperatör som helst om deras värsta dag, och de kommer sannolikt att berätta om en pall med dyr legering som sprack i varenda böj.

På papper är "formbarhet" en statistisk siffra. På verkstadsgolvet är det skillnaden mellan en slät 90-graders vinkel och en hög med metallskrot. När du applicerar tonvis med tryck för att vika kall metall avgör legeringens inre struktur om den flyter eller knäcks.

Uppdelningen

- 5052 (Mästaren i kallformning):

Om din design kräver komplexa böjar, snäva radier eller komplicerad stansning är detta det enda logiska valet. 5052 är känt för sin bearbetbarhet. Du kan ofta böja den mer än 90 grader eller vika tillbaka den på sig själv (fållning) utan att det uppstår en enda mikrospricka på ytan. Den stannar där du placerar den och beter sig förutsägbart. - 6061 (Det riskfyllda mellanläget):

Det är här som tillverkarna får problem. 6061 är formbart, MEN vanligtvis endast i glödgat (O) eller T4-tempererat tillstånd. Den övervägande delen av 6061 som säljs är T6 (värmebehandlad för ökad styvhet).- T6-problemet: Eftersom T6 är härdat är det motståndskraftigt mot böjning. Om du tvingar in 6061-T6 i en snäv radie kommer ytterytan att töjas ut tills den ser ut som "apelsinskal", och sedan går den sönder. Du behöver i allmänhet en böjningsradie på minst 2x till 3x materialtjockleken för att böja T6 på ett säkert sätt.

- 7075 (Mardrömmen):

Specificera inte 7075 för plåtdetaljer som kräver kallformning om du inte gillar frustration. På grund av sin enorma sträckgräns har 7075 en otrolig "återfjädring" - du kan böja det till 90 grader, och det återfjädrar till 80 grader i samma ögonblick som pressen släpper. Dessutom är det sprött; det bryts vanligtvis rent i två snarare än att ta en snäv böjning.

Pro-tips: Lösningen "glödgning och åldring"

Om du absolut behöver den strukturella styvheten hos 6061 men den komplexa formen hos en 5052-del, finns det ett hack - men det kostar pengar.

- Köp 6061 i "O" (glödgad) temperament. Det är mjukt och böjer sig nästan lika lätt som 5052.

- Formulera din del.

- Skicka den färdiga delen till värmebehandling för att artificiellt åldra den tillbaka till T6.

varning: Detta medför betydande ledtider och kostnader och kan leda till skevhet.

Svetsbarhet & sammanfogning

Om ditt projekt kräver sammanfogning av delar via TIG- eller MIG-svetsning förändras materialvalsprocessen drastiskt. Svetsning handlar inte bara om att smälta samman metall; det är en mini-värmebehandlingsprocess som förändrar kemin i den metall som omger fogen.

Det är här som konceptet med Värmepåverkad zon (HAZ) blir kritisk. Du kan köpa en aluminiumplåt med en viss hållfasthet, men så fort du tänder en ljusbåge ändrar den enorma värmen temperaturen på metallen intill svetsen.

Uppdelningen

- 5052 ( The Welder's Friend):

5052 anses allmänt vara den bästa kraftiga aluminiumplåten för svetsning. Eftersom den härdas genom kallbearbetning (stamhärdning) snarare än värmebehandling försämrar inte svetsvärmen hållfastheten lika drastiskt som i 6xxx-serien.- Fyllnadsstång: Vanligtvis svetsad med 5356 fyllnadsstång.

- Resultat: Starka, konsekventa fogar med hög korrosionsbeständighet.

- 6061 (Fällan "Förlust av styrka"):

6061 är mycket svetsbart - vulsten lägger sig smidigt - men det finns en strukturell hake som gör att många ingenjörer blir överraskade.- HAZ-droppen: När du svetsar 6061-T6 "raderar" värmen effektivt T6-härdningen i den värmepåverkade zonen, vilket gör att metallen nära svetsen återgår till sitt glödgade (mjuka) tillstånd. Du kan förlora upp till 40-50% av draghållfastheten precis bredvid svetsen.

- Lösningen: Utvecklingsingenjörerna måste ta hänsyn till denna svaghet i konstruktionen, eller så måste hela svetsen placeras i en stor ugn för artificiell åldring för att återställa T6-temperaturen i hela fogen.

- Fyllnadsstång: Vanligtvis 4043 (lättare flöde) eller 5356 (bättre färgmatchning för anodisering och högre hållfasthet).

- 7075 (den "svetsbara" kvaliteten):

För allmän tillverkning med standard TIG/MIG-processer anses 7075 vara osvetsbar.- Vetenskapen: Den kemi som gör tunga zinklegeringar så starka orsakar "varmsprickbildning". När svetsbadet svalnar och stelnar bildas mikrosprickor nästan omedelbart, vilket äventyrar fogningens integritet. Även om avancerade flyg- och rymdtekniker (som friktionsomrörningssvetsning) kan sammanfoga 7075, bör du aldrig planera att svetsa 7075 i en vanlig verkstadsmiljö. Fäst dessa delar med hjälp av fästelement, bultar eller lim.

Hedersomnämnande: 6063 (för estetik)

Om ditt primära mål inte är rå strukturell bärighet utan snarare visuell perfektion, överväg att byta ut 6061 mot 6063.

- Varför då? 6061-svetsar är starka, men har ofta en annorlunda kornstruktur som visar sig som en missfärgning efter anodisering. 6063 är konstruerad för arkitektonisk ytbehandling; den är lätt att svetsa och zonen smälter sömlöst in efter anodisering, vilket gör den till förstahandsvalet för synliga ramar och räckessystem.

Bearbetbarhet och ytfinish

Hur ett material beter sig under ett skärverktyg avgör den slutliga kostnaden och kvaliteten på din detalj. Bearbetbarhet handlar inte bara om hastighet; det handlar om vilken typ av "spån" metallen producerar och vilken ytfinish den lämnar efter sig.

Upplevelsen av maskinbearbetning

- 7075 (Maskinistens dröm):

Trots att det är hårt är 7075 mycket omtyckt av CNC-operatörer. Eftersom det är sprött bryts det i små, skarpa flisor som flyger iväg från skärverktyget. Detta förhindrar värmeutveckling och ger en spegelblank yta direkt från maskinen. Du kan köra höga matningshastigheter och hålla extremt snäva toleranser. - 6061 (standard):

6061 går bra att bearbeta, men det är mjukare än 7075. Det kan vara något "gummiaktigt", vilket innebär att spånorna kanske inte bryts rent och kan linda sig runt verktyget (fågelbo). Det kräver mer uppmärksamhet vid smörjning för att säkerställa en jämn finish, men det utgör i allmänhet inga större problem. - 5052 (Maskinistens huvudvärk):

5052 är inte konstruerat för precisionsfräsning. Det är mjukt och extremt gummiaktigt. Istället för att skära rent tenderar materialet att "smeta" sig mot verktyget, vilket leder till en grov, luddig ytfinish. Det skapar långa, trådiga spånor som sätter igen maskiner. Undvik att fräsa 5052 om möjligt; håll dig till laser- eller vattenskärning.

Anodisering & estetik

Om din del måste se bra ut (kosmetisk finish) är legeringskemin viktig.

- 7075 (den gula färgtonen): På grund av sitt höga zinkinnehåll reagerar 7075 olika på anodisering. Klar anodisering resulterar ofta i en svagt gulaktig eller guldfärgad nyans snarare än ett rent silverutseende. Den kan också skilja sig i färgkonsistens jämfört med delar i 6xxx-serien som färgas i samma batch.

- 5052 (Den industriella looken): 5052 anodiserar inte bra för kosmetiska ändamål. Kornstrukturen leder ofta till ett fläckigt eller lerigt utseende. Den lämnas vanligtvis rå eller pulverlackerad.

- 6061 (det säkra valet): Detta är standarden för anodisering. Den accepterar färgämnen väl och ger konsekventa, livfulla färger (svart, rött, blått) eller en klar, matt silverfinish.

Motståndskraft mot korrosion

- 5052 (Marinens kung): Oslagbar i saltvatten eller fuktiga miljöer. Kräver sällan skyddande plätering.

- 6061 (det mellersta området): God korrosionsbeständighet i normala atmosfäriska förhållanden, men oxiderar (blir vit/kalkaktig) under långa perioder utomhus utan anodisering eller målning.

- 7075 (Den svaga länken): Den höga zinkhalten gör att 7075 känslig för korrosion. Den bör i allmänhet inte användas i korrosiva miljöer utan en stark skyddande beläggning (som hård anodisering).

Kostnads- och tillgänglighetsanalys

När man beräknar en projektbudget är det ett missvisande mått att titta på "priset per kilo" för råmaterialet. Den verkliga kostnaden för en del är summan av materialet plus den tid det tar att forma den. En billig legering som tar dubbelt så lång tid att bearbeta är ofta dyrare än en premiumlegering som skär snabbt.

Använd detta Index för relativa kostnader som en baslinje för råvarupriserna (med antagande av standardiserade råvaruformer):

- 6061: 1x (Baslinjen)

Standardreferenspriset för branschen. - 5052: ~1x (jämförbar)

Ungefär samma pris som 6061, men det varierar något beroende på vilken form du köper. - 7075: 2x till 3x (Premium)

Räkna med att betala dubbelt eller tre gånger så mycket som för 6061.

Materialkostnad kontra arbetskostnad

Den största ekonomiska fallgropen för ingenjörer är att anta att det billigaste materialet ger den billigaste detaljen. Du måste ta hänsyn till Bearbetbarhet.

1. Den dolda kostnaden för 5052 (den "gummiliknande" faktorn)

Du kan spara pengar på råmaterialet 5052, men om du behöver CNC-bearbetning med precision får du betala för det i form av arbete. 5052 är mjukt och "gummiaktigt". I stället för att skapa rena spånor tenderar det att smeta och smälta mot skärverktyget.

- Konsekvensen: Maskinoperatören måste köra maskinen långsammare (lägre matningshastighet) och ägna mer tid åt att rensa igensatta verktyg. Dessutom är det svårt att uppnå en jämn ytfinish, vilket ofta kräver manuell polering i efterhand.

- Dom: Billigt att köpa, dyrt att bearbeta.

2. Effektiviteten hos 7075 (den "krispiga" faktorn)

7075 orsakar en chock när man köper ett råblock. Men det är en absolut dröm att bearbeta. Det är hårt och sprött, vilket innebär att det bryts i små, rena flisor som flyger av fräsen.

- Konsekvensen: Maskinerna kan köras i höga hastigheter med utmärkt verktygslivslängd. En komplex detalj kan ta 3 timmar att bearbeta i 5052 men bara 1 timme i 7075.

- Dom: Dyrt i inköp, men den minskade maskintiden kan ibland kompensera för materialkostnaden för komplexa detaljer.

3. Balansen mellan 6061 och

6061 är fortfarande industristandarden eftersom den ligger perfekt i mitten. Den är prisvärd att köpa och bearbetar tillförlitligt bra ("tillräckligt bra" spånor, hyfsad hastighet). Om du inte har ett specifikt behov av formbarheten hos 5052 eller styrkan hos 7075, erbjuder 6061 vanligtvis den lägsta Total produktionskostnad.

Så här väljer du rätt legering för din applikation

Du har sett avkastningsstyrkorna, kostnadsindexen och de kemiska sammansättningarna. Nu ska vi översätta dessa data till ett slutgiltigt beslut. Använd den här checklistan för att validera ditt val innan du slutför din materialförteckning (BOM).

Välj 5052 If:

- Du måste böja den: Om detaljen tillverkas i en kantpress eller omfattar komplexa plåtvikningar (som ett elektronikchassi eller en kapsling) är 5052 ett måste för att undvika sprickbildning.

- Den lever nära saltvatten: För båtskrov, marin utrustning eller kustnära infrastruktur erbjuder 5052 det bästa korrosionsskyddet i gruppen.

- Den håller vätska: 5052 är standard för bränsletankar och hydraulbehållare på grund av dess höga motståndskraft mot vibrationsfel och dess utmärkta svetsintegritet.

Välj 6061 om:

- Du behöver ett "strukturellt skelett": För svetsade ramar, släpvagnsflak, bilchassin eller automationsportaler är 6061 industristandard.

- Du behöver T-spår eller rör: Om din konstruktion förlitar sig på extruderade standardformer (vinkeljärn, fyrkantrör, runda rör) är 6061 ofta den bästa endast val tillgängligt.

- Balans är nyckeln: Du behöver ett material som är någorlunda starkt, någorlunda billigt och lätt att bearbeta. Det är ingenjörsmaterialens "Toyota Camry" - pålitligt i 90% situationer.

Välj 7075 If:

- Vikt är fienden: Du bygger drönararmar, flygplanskomponenter eller delar till tävlingscyklar där varje sparat gram är lika med ökad prestanda.

- Antalet platser är begränsat: Du behöver stålets styrka men har bara det fysiska utrymmet för en aluminiumdel (t.ex. växlar som utsätts för höga påfrestningar, karbinhakar för bergsklättring eller formverktyg).

- Svetsning är INTE ett krav: Du planerar att sammanfoga delarna med hjälp av bultar, skruvar eller lim.

När ska man överväga alternativ

Ibland är de "tre stora" inte helt rätt. Här är två hedersomnämnanden som är värda att kolla upp:

- Överväg 2024 (Specialisten på "trötthet"): Om du behöver den höga hållfastheten hos 7075 men är särskilt orolig för cyklisk utmattning (t.ex. en flygplansvinge som utsätts för konstant spänning/kompression), är 2024 ofta det bästa valet för flyg- och rymdindustrin. Obs: Den har dålig korrosionsbeständighet.

- Övervägande 6063 (den "estetiska" specialisten): Om du designar arkitektoniska detaljer, fönsterkarmar eller konsumentprodukter som kräver en felfri anodiserad yta, kommer 6063 att se betydligt bättre ut än 6061, som kan bli "lerig" efter anodisering.

Vanliga felscenarier (Vad händer om du väljer fel?)

Teori är en sak, men ljudet av dyrbar metall som förstörs på verkstadsgolvet är en annan. Om du ignorerar de specifika egenskaperna hos dessa legeringar riskerar du inte bara en dålig del - du riskerar bortkastade veckor och tusentals dollar. Så här ser ett fel ut i den verkliga världen.

Scenario A: Det osynliga sprickan (svetsning av 7075)

Du behöver ett höghållfast fäste till ett fjädringssystem och väljer 7075 eftersom "starkare är bättre". Din svetsare lägger en vacker TIG-pärla som ser ut som en tiopotens. Visuellt ser det perfekt ut.

Verkligheten: När delen svalnar hörs ett svagt metalliskt ping. Och så en till. Kemin hos 7075 orsakar "svaghetszoner" nära svetsen där zinken har migrerat. Du har framkallat varm sprickbildning. Dessa mikrosprickor är ofta osynliga för blotta ögat. Delen levereras, installeras och tre veckor senare, under en belastning som 6061 skulle ha klarat utan problem, knäcks 7075-fästet rent vid skarven.

Scenario B: Granatsplitter på verkstadsgolvet (bockning av 6061-T6)

Du konstruerar ett plåtskåp med snäva 90-graders flänsar. Du anger 6061-T6 eftersom du vill att lådan ska vara styv och motståndskraftig mot bucklor.

Verkligheten: Kantpressoperatören ställer upp plåten och kopplar in hydrauliken. Istället för att metallen flyter smidigt runt verktyget uppstår en våldsam spricka ekar genom butiken. Materialet böjde sig inte, det klipptes av. Eftersom 6061-T6 åldras på konstgjord väg för att bli styvt har det nästan ingen elasticitet för bockning med snäva radier. Kvar står man med två bitar metallskrot och en livrädd operatör.

Scenario C: Den "gummiliknande" mardrömmen (bearbetning av 5052)

Du behöver ett komplext grenrör med hål för O-ringar med snäva toleranser. Du ser att 5052 är billigare än 6061, så du ändrar specifikationen för att spara pengar åt kunden.

Verkligheten: Maskinisten ringer dig i vredesmod. Varje gång CNC-fräsen rör vid blocket flisas inte aluminiumet bort rent - det smetas ut. 5052 är så mjukt och "gummiaktigt" att det smälter fast på skärverktyget (ett fenomen som kallas "Built-Up Edge"). De resulterande borrhålen är ovala och ojämna i stället för perfekt runda och släta. Försök att slipa ner dem resulterar bara i en grumlig, repig röra. Delen är funktionellt värdelös för tätning.

FRÅGOR OCH SVAR Specialiserade frågor om aluminium

F: Kan man svetsa 7075 till 6061?

A: Praktiskt taget, nej. Även om du fysiskt kan smälta samman de två metallerna med hjälp av en 5356 eller 4043 tillsatsmaterialstav, är 7075-sidan av fogen mycket känslig för "varmsprickning" när den svalnar. Den resulterande svetsen blir spröd och strukturellt komprometterad. Om du behöver fästa en 7075-del på en 6061-ram ska du använda mekaniska fästelement (bultar eller nitar) eller industriellt lim.

F: Varför kan man inte bocka 6061-T6?

A: Beteckningen "T6" innebär att metallen har värmebehandlats med lösning och åldrats på konstgjord väg. Denna process justerar den inre kornstrukturen för att maximera styvheten och hållfastheten. Även om detta gör det utmärkt för strukturella ramar, förstör det materialets duktilitet (töjning). Om du tvingar in 6061-T6 i en snäv böjningsradie sträcker sig den yttre ytan bortom sin gräns och går sönder.

F: Är 7075 faktiskt starkare än stål?

A: Det beror på vilken typ av stål det är. 7075-T6 har en sträckgräns på 73.000 psi, vilket är betydligt högre än vanliga mjuka konstruktionsstål som A36 (36.000 psi). Höghållfasta legerade stål, som 4140 Chromoly, är dock fortfarande starkare. Den verkliga fördelen med 7075 ligger i dess styrka/vikt-förhållande-det ger samma styrka som mjukt stål samtidigt som det bara väger en tredjedel så mycket.

F: Vad är det som avgör prisskillnaden mellan dessa kvaliteter?

A: Det handlar om att ingredienser och bearbetningshastighet.

- Ingredienser: 7075 innehåller större mängder zink och koppar, som är dyrare än magnesium och kisel som används i 5052/6061.

- Bearbetning: 6061 är lätt att strängpressa; det pressas snabbt genom formarna. 7075 är hårt och måste bearbetas mycket långsammare för att strikt kontrollera kvaliteten och förhindra sprickbildning under produktionen. Du betalar för den extra maskintiden på bruket.

Slutsats

Det finns inget enskilt "bästa" aluminium - bara den bästa legeringen för din specifika applikation. Ingenjörskonst är konsten att balansera styrka, bearbetbarhet och budget.

- Välj 5052 om du behöver komplexa bockning av plåt, vikning eller korrosionsbeständighet av marin kvalitet.

- Välj 6061 som din standard strukturell arbetshäst för ramar och allmänna maskindelar.

- Välj 7075 endast när hög hållfasthet och viktreducering är kritiska, och svetsning krävs inte.

Redo att tillverka?

Vid ShincoFabvi specialiserar oss på precision aluminiumbearbetning och tillverkning av plåt i Kina. Oavsett om ditt projekt kräver flexibiliteten hos 5052 eller styvheten hos 7075, har vår anläggning kapacitet att förvandla din design till en färdig produkt.

Ladda upp dina CAD-filer till ShincoFab idag för en snabb och konkurrenskraftig offert. Låt våra ingenjörer granska dina specifikationer för att säkerställa att du får bästa möjliga prestanda för din budget.