Выбор правильной марки алюминия для вашего проекта очень важен. Для неподготовленного глаза каждый лист алюминия выглядит как абсолютно одинаковый кусок "серебристого металла". Но если вы выберете неправильный сорт, последствия для готовой детали могут быть дорогими и необратимыми.

Подумайте о компромиссах: сплав, разработанный для аэрокосмической промышленности, может быть невероятно прочным, но он может быстро разрушиться, если поместить его в морскую среду. С другой стороны, сплав, прекрасно противостоящий коррозии, может не обладать "мускулами" (пределом текучести), чтобы выдерживать большие нагрузки, необходимые для промышленного оборудования.

Каждый инженер борется с этим решением. Чтобы прояснить ситуацию, мы разберем три наиболее распространенных семейства алюминия - 5052, 6061 и 7075 - и вы сможете сделать свой выбор с уверенностью.

Краткий обзор 5052, 6061 и 7075

Расшифровка цифр

Эти четырехзначные коды на марках алюминия - это не просто случайные серийные номера. Они следуют определенной логике, и ключом к разгадке кода является изучение первая цифра.

Это число указывает на основной ингредиент - или легирующий элемент - в составе чистого алюминия. Именно этот дополнительный ингредиент придает каждой серии особую "суперсилу".

- Серия 5xxx (например, 5052): Магний

Добавление магния создает внутреннюю структуру, невероятно устойчивую к коррозии. Это делает его лучшим выбором для морского оборудования, которое должно выдерживать постоянное воздействие соленой воды. - Серия 6xxx (например, 6061): Магний + Кремний

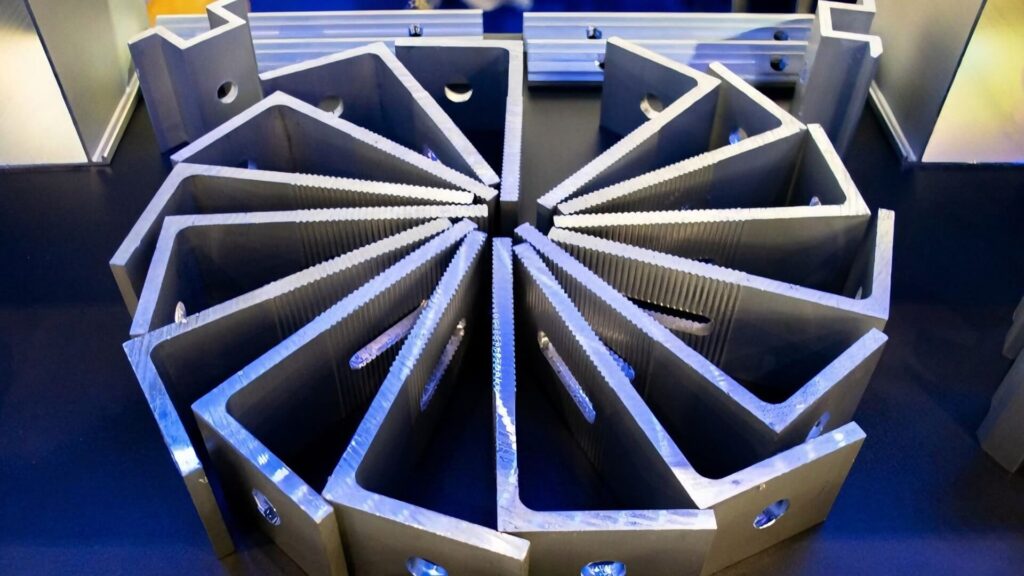

Такое сочетание позволяет подвергать сплав термообработке. Это делает металл универсальным и легко поддающимся формовке, поэтому вы часто видите, как из этой серии экструдируют сложные структурные рамы. - Серия 7xxx (например, 7075): Цинк

При добавлении цинка получается материал, по прочности не уступающий стали. Преимущество заключается в том, что вы получаете прочность, подобную стальной, сохраняя при этом легкие преимущества алюминия.

Если химия кажется вам тяжеловатой, вот простой способ запомнить основы:

- 5 (Магний) противостоит коррозии.

- 6 (Кремний) формирует фигуры.

- 7 (Цинк) укрепляет силы.

Как быстро выбрать один из трех алюминиевых сплавов

Если вы не хотите увязнуть в теории и вам нужен быстрый ответ на вопрос, что выбрать - 5052, 6061 или 7075, - этот раздел для вас. Здесь вы найдете быстрый путь к правильному выбору.

5052

- Разбивка: В этом сплаве все гибкость и пластичность. Если вам нужно согнуть, сложить или отштамповать металл по форме так, чтобы он не треснул, 5052 - ваш первый выбор. Для сплава, не поддающегося термообработке, он удивительно прочен и прекрасно справляется с коррозией в соленой воде.

- Лучшее для: Корпуса из листового металла, морские топливные баки, напольные покрытия, нескользящие плиты и штампованные детали.

6061

- Разбивка: Универсальный конструкционный материал. Он доступен по цене, легко сваривается, обладает хорошей коррозионной стойкостью и обеспечивает хорошую прочность конструкции. Если вы зайдете в механическую мастерскую и попросите "алюминий", не указывая марку, вам, скорее всего, предложат 6061. Это стандартный вариант для общего машиностроения.

- Лучшее для: Конструкционные каркасы, велосипедные рамы, архитектурные молдинги и детали общей обработки.

7075

- Разбивка: Это мускул. По прочности он сопоставим со сталью, но имеет свои недостатки. Он дорог, его чрезвычайно сложно сваривать (часто невозможно в стандартных мастерских), и он обладает меньшей коррозионной стойкостью, чем два других материала. Вы используете его, когда вам нужна прочность, подобная стальной, но вы не можете позволить себе большой вес.

- Лучшее для: Аэрокосмические шестерни, оборудование для скалолазания, компоненты велосипедов для соревнований и пресс-формы для высоких нагрузок.

Резюме

| Материал | Ключевой ингредиент | Черты | Лучшие приложения |

|---|---|---|---|

| 5052 | Магний | Отличная гибкость; легко гнется; хорошо противостоит коррозии. | Листовой металл, морские резервуары, напольные покрытия, штампованные детали. |

| 6061 | Магний + кремний | Легко сваривается; хорошая коррозионная стойкость; хорошая прочность конструкции. | Структурные рамы, велосипедные рамы, архитектура, общие детали. |

| 7075 | Цинк | Высокая прочность (сталь конкурентов). | Аэрокосмические шестерни, альпинистское снаряжение, детали для гоночных велосипедов, пресс-формы. |

Как выбрать по эксплуатационным свойствам

Приведенная выше шпаргалка - это только основы. Чтобы действительно понять конкретные различия в характеристиках этих трех сплавов и то, как они справляются с реальными нагрузками, нам нужно копнуть немного глубже. Следующие разделы дадут вам полную картину, чтобы вы точно знали, с чем работаете.

Механические свойства и прочность (статическая)

В мире обработки "прочность" - довольно расплывчатое понятие. Чтобы сделать научный выбор, необходимо оценить два конкретных показателя: Прочность на разрыв и Предел текучести.

- Прочность на разрыв это величина нагрузки, необходимая для защелкивания материала.

- Предел текучести это величина нагрузки, необходимая для постоянного изгиба или деформации.

Для большинства структурных проектов, Предел текучести на самом деле является наиболее критическим числом.. Подумайте: если деталь гнется и не возвращается в исходную форму, значит, конструкция уже вышла из строя, даже если металл не раскололся на две части.

Прежде чем сравнивать конкретные цифры, необходимо разобраться с одним важным фактором: Термообработка.

Эксплуатационные характеристики алюминия в значительной степени зависят от его "закалки". Приведенные ниже данные сравнивают промышленные стандарты, которые вы обычно можете найти на полке: 5052 в закаленном состоянии (H32), а также 6061 и 7075 в термообработанном состоянии (T6).

Внимание: Не покупайте 7075 в Состояние "O" (отожженное) ожидая высокой прочности. Без термообработки T6 7075 теряет свой "мускулистый" статус и становится значительно мягче и слабее.

Иерархия силы

- 7075-T6 (неоспоримый король): Имея предел текучести, почти вдвое превышающий предел текучести 6061, этот сплав конкурирует со многими конструкционными сталями. Он обеспечивает самое высокое соотношение прочности и веса из всех трех видов. Если деталь должна выдерживать экстремальную усталость или высокие нагрузки (например, лонжерон крыла самолета), это единственный вариант в данном списке.

- 6061-T6 (стандарт): Обладает "хорошей" прочностью. Ее достаточно для каркасов, пешеходных дорожек и автомобильных шасси. Он жесткий, но при экстремальных нагрузках там, где 7075 держался бы прочно, 6061 деформируется.

- 5052-H32 (Самый низкий): Прочность не является главной характеристикой этого сплава. У него самый низкий предел текучести, а значит, он легко гнется - именно для этого он и предназначен. Высокий предел прочности сделал бы его хрупким и не позволил бы добиться тех характеристик формования, за которые он ценится.

Твердость и износостойкость

Твердость измеряется на Шкала Бринелля. Это число примерно определяет, насколько материал устойчив к поверхностным вмятинам и царапинам.

- 7075 (высокий уровень Бринелля): Твердый и хрупкий. Он хорошо сопротивляется износу поверхности, что делает его пригодным для изготовления зубчатых колес и валов.

- 6061 (средний Бринелль): Среднее положение. Он достаточно прочен для изготовления конструкционных деталей и устойчив к мелким повреждениям, но не так износостоек, как 7075.

- 5052 (низкий уровень Бринелля): Мягкий. В условиях механической мастерской он легко царапается и оставляет вмятины.

Сравнительная таблица: Прочность и твердость (типичные значения)

| Класс и температура | Предел текучести (точка деформации) | Прочность на разрыв (разрывное усилие) | Твердость по Бринеллю | Удлинение при разрыве (формуемость) |

|---|---|---|---|---|

| 5052-H32 | 193 МПа (28 000 фунтов на кв. дюйм) | 228 МПа (33 000 фунтов на кв. дюйм) | 60 | 12% |

| 6061-T6 | 276 МПа (40 000 фунтов на кв. дюйм) | 310 МПа (45 000 фунтов на кв. дюйм) | 95 | 12-17% |

| 7075-T6 | 503 МПа (73 000 фунтов на кв. дюйм) | 572 МПа (83 000 фунтов на кв. дюйм) | 150 | 11% |

Примечание: Значения представляют собой типичные средние показатели по отрасли. Конкретные значения могут незначительно отличаться в зависимости от производителя и толщины листа. Исходные данные взяты из MatWeb стандарты.

Формоустойчивость и гибка (листовой металл)

Спросите любого оператора листогибочного пресса о его худшем дне, и он, скорее всего, расскажет вам историю о паллете дорогого сплава, которая трескалась на каждом изгибе.

На бумаге "формуемость" - это статистика. В цеху это разница между гладким 90-градусным углом и грудой металлолома. Когда вы прикладываете тонны давления для сгибания холодного металла, внутренняя структура сплава диктует, будет ли он течь или ломаться.

Распад

- 5052 (Чемпион по холодной штамповке):

Если ваша конструкция требует сложных изгибов, малых радиусов или замысловатой штамповки, это единственный логичный выбор. 5052 славится своей обрабатываемостью. Вы можете согнуть его на 90 градусов или сложить обратно (подшивка) без единой микротрещины на поверхности. Он остается там, куда вы его положили, и ведет себя предсказуемо. - 6061 (Рискованная середина):

Именно здесь у изготовителей возникают проблемы. 6061 поддается формовке, НО обычно только в отожженном состоянии (O) или в состоянии T4. Подавляющее большинство продаваемого 6061 - это T6 (термообработанный для придания жесткости).- Проблема Т6: Поскольку T6 закален, он сопротивляется изгибу. Если вы сожмете 6061-T6 по узкому радиусу, внешняя поверхность растянется до появления "апельсиновой корки", а затем она сломается. Чтобы безопасно согнуть T6, обычно требуется радиус изгиба, по крайней мере, в 2-3 раза превышающий толщину материала.

- 7075 (Кошмар):

Не используйте 7075 для изготовления деталей из листового металла, требующих холодной штамповки, если вам не нравится разочарование. Из-за большого предела текучести 7075 обладает невероятной "пружинистостью" - вы можете согнуть его на 90 градусов, и он вернется на 80 градусов в тот же момент, как будет отпущен пресс. Кроме того, она хрупкая; как правило, она скорее разламывается на две части, чем принимает тугой изгиб.

Совет: обходной путь "отжиг и старение"

Если вам необходима жесткость конструкции из 6061, но при этом сложная форма детали из 5052, есть выход - но он стоит денег.

- Купить 6061 в "O" (отожженный) закалка. Она мягкая и гнется почти так же легко, как 5052.

- Примите участие.

- Отправьте готовую деталь на термообработку, чтобы искусственно состарить ее. T6.

предупреждение: Это увеличивает время и стоимость изготовления, а также может привести к короблению.

Свариваемость и соединение

Если ваш проект требует соединения деталей с помощью сварки TIG или MIG, процесс выбора материала кардинально меняется. Сварка - это не просто расплавление металла; это процесс термической обработки, который изменяет химический состав металла, окружающего соединение.

Именно здесь и возникает концепция Зона теплового воздействия (ЗТВ) становится критическим. Вы можете купить лист алюминия с определенной прочностью, но в момент возникновения дуги огромное количество тепла изменит температуру металла, прилегающего к сварному шву.

Распад

- 5052 (The Welder's Friend):

Листовой алюминий 5052 считается лучшим листовым алюминием для сварки. Поскольку он упрочняется путем холодной обработки (деформационного упрочнения), а не термической обработки, тепло при сварке не снижает его прочность так сильно, как это происходит в серии 6xxx.- Наполнительный стержень: Обычно сваривается с 5356 присадочный стержень.

- Результат: Прочные, надежные соединения с высокой коррозионной стойкостью.

- 6061 ("Ловушка потери прочности"):

6061 хорошо поддается сварке - шарик ложится ровно, но есть одна структурная особенность, которая застает многих инженеров врасплох.- Падение HAZ: Когда вы свариваете 6061-T6, тепло эффективно "стирает" закалку T6 в зоне термического влияния, возвращая металл вблизи шва обратно в отожженное (мягкое) состояние. Вы можете потерять до 40-50% предел прочности на разрыв прямо рядом со сваркой.

- Фикс: Инженеры-разработчики должны учесть этот недостаток в конструкции, или же весь сварной узел должен быть помещен в большую печь для искусственного старения, чтобы восстановить температуру T6 по всему шву.

- Наполнительный стержень: Обычно 4043 (более легкое течение) или 5356 (лучшее совпадение цвета при анодировании и более высокая прочность).

- 7075 ("несвариваемая" марка):

Для общего производства с использованием стандартных процессов TIG/MIG, 7075 считается несвариваемый.- Наука: Химический состав, делающий тяжелые цинковые сплавы такими прочными, вызывает "горячее растрескивание". По мере остывания и затвердевания сварочной ванны практически мгновенно образуются микротрещины, нарушающие целостность соединения. Хотя современные аэрокосмические технологии (например, сварка трением с перемешиванием) позволяют соединять такие детали, вы никогда не должны сваривать 7075 в стандартных условиях мастерской. Соединяйте эти детали с помощью крепежа, болтов или клея.

Почетное упоминание: 6063 (За эстетику)

Если вашей главной целью является не несущая конструкция, а визуальное совершенство, подумайте о замене 6061 на 6063.

- Почему? Сварные швы 6061 прочны, но часто имеют другую структуру зерна, которая проявляется в виде обесцвечивания после анодирования. 6063 разработан для архитектурной отделки; он легко сваривается, а зона после анодирования легко сливается, что делает его лучшим выбором для видимых рам и систем перил.

Обрабатываемость и качество поверхности

От того, как материал ведет себя под режущим инструментом, зависит конечная стоимость и качество вашей детали. Обрабатываемость - это не только скорость, но и тип "стружки", которую образует металл, и качество поверхности, которую он оставляет после себя.

Опыт механической обработки

- 7075 (Мечта машиниста):

Несмотря на свою твердость, 7075 пользуется большой популярностью у операторов ЧПУ. Благодаря своей хрупкости она распадается на мелкие, хрустящие стружки, которые отлетают от режущего инструмента. Это предотвращает нагрев и оставляет зеркальную поверхность прямо на станке. Вы можете работать с высокими скоростями подачи и выдерживать очень жесткие допуски. - 6061 (стандарт):

6061 хорошо обрабатывается, но он мягче, чем 7075. Он может быть немного "липким", то есть стружка может ломаться не совсем чисто и наматываться на инструмент (птичье гнездо). Он требует большего внимания к смазке для обеспечения гладкой поверхности, но в целом не вызывает серьезных проблем. - 5052 (Головная боль машиниста):

5052 не предназначен для точного фрезерования. Он мягкий и очень липкий. Вместо чистого резания материал имеет тенденцию "размазываться" по инструменту, что приводит к грубой, нечеткой обработке поверхности. Он образует длинные, нитевидные стружки, которые засоряют оборудование. По возможности избегайте фрезерования 5052; используйте лазерную или гидроабразивную резку.

Анодирование и эстетика

Если ваша деталь должна хорошо выглядеть (косметическая отделка), то химический состав сплава имеет значение.

- 7075 (желтый оттенок): Из-за высокого содержания цинка 7075 по-разному реагирует на анодирование. При прозрачном анодировании часто получается слабый желтоватый или золотистый оттенок, а не чисто серебряный вид. Оно также может отличаться по насыщенности цвета по сравнению с деталями серии 6xxx, окрашенными в той же партии.

- 5052 (The Industrial Look): 5052 не очень хорошо анодируется в косметических целях. Зернистая структура часто приводит к пятнистому или мутному виду. Обычно его оставляют необработанным или покрывают порошковой краской.

- 6061 (безопасная ставка): Это стандарт для анодирования. Он хорошо воспринимает краситель и позволяет получить стойкие, яркие цвета (черный, красный, синий) или прозрачное, матовое серебряное покрытие.

Устойчивость к коррозии

- 5052 (Морской король): Непревзойденно работает в соленой воде и во влажной среде. Редко требует защитного покрытия.

- 6061 (The Middle Ground): Хорошая коррозионная стойкость в нормальных атмосферных условиях, но при длительном нахождении на открытом воздухе без анодирования или покраски окисляется (становится белым/меловым).

- 7075 (Слабое звено): Высокое содержание цинка делает 7075 подвержен коррозии. Как правило, его не следует использовать в агрессивных средах без прочного защитного покрытия (например, твердого анодирования).

Анализ стоимости и доступности

При расчете бюджета проекта, если смотреть на "цену за фунт" сырья, это неверная метрика. Истинная стоимость детали складывается из стоимости материала плюс время, необходимое для придания ему формы. Дешевый сплав, на обработку которого уходит в два раза больше времени, зачастую стоит дороже, чем сплав премиум-класса, который быстро режется.

Используйте это Индекс относительной стоимости в качестве базового уровня цен на сырье (при условии использования стандартных товарных форм):

- 6061: 1x (The Baseline)

Стандартная справочная цена для отрасли. - 5052: ~1x (сопоставимо)

Примерно такая же цена, как и у 6061, хотя она немного колеблется в зависимости от формы, которую вы покупаете. - 7075: От 2 до 3 раз (премиум)

Ожидайте удвоения или утроения стоимости 6061.

Материальные затраты по сравнению с трудовыми затратами

Самая большая экономическая ошибка для инженеров - предположение, что если указать самый дешевый материал, то получится самая дешевая деталь. Вы должны учитывать Обрабатываемость.

1. Скрытая стоимость 5052 (фактор "гумми")

Вы можете сэкономить на исходном сырье 5052, но если вам потребуется точная обработка на станках с ЧПУ, вы заплатите за это трудозатратами. 5052 мягкая и "липкая". Вместо того чтобы создавать чистую стружку, она склонна размазываться и плавиться на режущем инструменте.

- Последствия: Машинистам приходится работать на станке медленнее (более низкие скорости подачи) и тратить больше времени на очистку засорившихся инструментов. Кроме того, трудно добиться гладкой поверхности, часто требуется дополнительная ручная полировка.

- Вердикт: Дешево купить, дорого обработать.

2. Эффективность 7075 (фактор "хруста")

7075 вызывает шок при покупке необработанного блока. Однако обрабатывать его - абсолютная мечта. Он твердый и хрупкий, а значит, распадается на мелкие чистые кусочки, которые отлетают от фрезы.

- Последствия: Станки могут работать на высоких скоростях с отличным ресурсом инструмента. Обработка сложной детали из 5052 может занять 3 часа, а из 7075 - всего 1 час.

- Вердикт: Дорогое приобретение, но сокращение машинного времени иногда может компенсировать затраты на материал для сложных деталей.

3. Баланс 6061

6061 остается промышленным стандартом, потому что он идеально вписывается в середину. Он доступен по цене и надежно обрабатывается ("достаточно хорошая" стружка, приличная скорость). Если у вас нет особых потребностей в формоустойчивости 5052 или прочности 7075, 6061 обычно предлагает самые низкие цены. Общая стоимость производства.

Как выбрать правильный сплав для вашего применения

Вы видели пределы текучести, показатели стоимости и химические составы. Теперь давайте переведем эти данные в окончательное решение. Используйте этот контрольный список для проверки правильности выбора перед составлением спецификации материалов (BOM).

Выберите 5052, если:

- Вам нужно согнуть его: Если деталь изготавливается на листогибочном прессе или предполагает сложное сгибание листового металла (например, шасси или корпус для электроники), то во избежание растрескивания необходимо использовать 5052.

- Он живет вблизи соленой воды: Для корпусов лодок, морского оборудования или объектов прибрежной инфраструктуры сталь 5052 обеспечивает наилучшую защиту от коррозии.

- Он удерживает жидкость: 5052 является стандартом для топливных баков и гидравлических резервуаров благодаря высокой устойчивости к разрушению от вибрации и отличной целостности сварного шва.

Выберите 6061 Если:

- Вам нужен "структурный скелет": Для сварных рам, кроватей прицепов, автомобильных шасси или порталов для автоматизации по умолчанию используется сталь 6061.

- Вам нужен Т-образный паз или трубка: Если в вашей конструкции используются стандартные экструдированные формы (угловое железо, квадратная труба, круглая труба), то 6061 - это часто только выбор доступен.

- Баланс - это ключ к успеху: Вам нужен достаточно прочный, недорогой и простой в обработке материал. Это "Toyota Camry" среди инженерных материалов - надежный в 90% ситуациях.

Выберите 7075, если:

- Вес - это враг: Вы создаете оружие для беспилотников, компоненты самолетов или детали велосипедов для соревнований, где каждый сэкономленный грамм равен приросту производительности.

- Количество мест ограничено: Вам нужна прочность стали, но у вас есть только физическое пространство для алюминиевой детали (например, шестерни для высоких нагрузок, карабины для скалолазания или инструменты для литья).

- Сварка не требуется: Вы планируете соединить детали с помощью болтов, винтов или клея.

Когда следует рассмотреть альтернативные варианты

Иногда "большая тройка" не совсем подходит. Вот два почетных упоминания, на которые стоит обратить внимание:

- Рассмотрите 2024 год (Специалист по "Усталости"): Если вам нужна высокая прочность 7075, но вы беспокоитесь о циклической усталости (например, крыло самолета, находящееся в условиях постоянного растяжения/сжатия), 2024 часто является предпочтительным выбором для аэрокосмической отрасли. Примечание: Обладает слабой коррозионной стойкостью.

- Рассмотрите вариант 6063 ("Эстетический" специалист): Если вы разрабатываете архитектурную отделку, оконные рамы или потребительские товары, требующие безупречного анодированного покрытия, 6063 будет выглядеть значительно лучше, чем 6061, который может стать "мутным" после анодирования.

Общие сценарии неудач (Что произойдет, если вы ошибетесь с выбором?)

Теория - это одно, а звук разрушения дорогого металла в цеху - совсем другое. Если вы игнорируете специфические свойства этих сплавов, вы рискуете не просто получить плохую деталь - вы рискуете потерять недели и тысячи долларов. Вот как выглядит отказ в реальном мире.

Сценарий A: Невидимый излом (сварка 7075)

Вам нужен высокопрочный кронштейн для подвесной системы, поэтому вы выбираете 7075, потому что "сильнее - значит лучше". Ваш сварщик накладывает красивую, стопку из десятков TIG-бусин. Визуально все выглядит идеально.

Реальность: Когда деталь остывает, вы слышите слабый металлический звук. пинг. Потом еще один. Химический состав 7075 вызывает "зоны слабости" вблизи сварного шва, куда мигрировал цинк. Вы вызвали горячее растрескивание. Эти микротрещины часто невидимы невооруженным глазом. Деталь отгружается, устанавливается, и через три недели под нагрузкой, с которой легко справился бы 6061, кронштейн из 7075 защелкивается в месте соединения.

Сценарий B: Шрапнель в цеху (гибка 6061-T6)

Вы проектируете корпус из листового металла с узкими 90-градусными фланцами. Вы выбираете 6061-T6, потому что хотите, чтобы корпус был жестким и устойчивым к вмятинам.

Реальность: Оператор листогибочного пресса выравнивает лист и задействует гидравлику. Вместо того чтобы металл плавно обтекал штамп, происходит резкое трещина эхом прокатилось по цеху. Материал не гнулся, а скалывался. Поскольку 6061-T6 искусственно состаривают для придания ему жесткости, он практически не обладает эластичностью для изгиба по малому радиусу. Вы остались с двумя кусками металлолома и испуганным оператором.

Сценарий C: кошмар с "липким слоем" (обработка 5052)

Вам нужен сложный коллектор с отверстиями для уплотнительных колец с жесткими допусками. Вы видите, что 5052 дешевле, чем 6061, поэтому меняете спецификацию, чтобы сэкономить деньги клиента.

Реальность: Машинист звонит вам в ярости. Каждый раз, когда фреза с ЧПУ касается блока, алюминий не скалывается чисто - он размазывается. 5052 настолько мягкий и "липкий", что он наплавляется на режущий инструмент (это явление называется "встроенная кромка"). В результате отверстия получаются овальной формы и неровные, а не идеально круглые и гладкие. Попытки отшлифовать их приводят к образованию мутного, поцарапанного беспорядка. Деталь функционально бесполезна для герметизации.

FAQ: Специализированные алюминиевые вопросы

Вопрос: Можете ли вы сварить 7075 с 6061?

A: С практической точки зрения, нет. Хотя вы можете физически расплавить два металла вместе, используя присадочный пруток 5356 или 4043, сторона соединения 7075 сильно подвержена "горячему растрескиванию" при остывании. Полученный сварной шов будет хрупким и структурно неполноценным. Если вам нужно соединить деталь 7075 с рамой 6061, используйте механический крепеж (болты или заклепки) или промышленные клеи.

Вопрос: Почему вы не можете согнуть 6061-T6?

A: Обозначение "T6" означает, что металл был подвергнут термической обработке и искусственному старению. Этот процесс выравнивает внутреннюю структуру зерен для достижения максимальной жесткости и прочности. Хотя это делает его превосходным для изготовления структурных рам, он разрушает пластичность (удлинение) материала. Если вы заставите 6061-T6 изгибаться по узкому радиусу, внешняя поверхность растянется до предела и сломается.

Вопрос: Действительно ли 7075 прочнее стали?

A: Это зависит от типа стали. Предел текучести 7075-T6 составляет 73 000 фунтов на кв. дюйм, что значительно выше, чем у обычных конструкционных низкоуглеродистых сталей типа A36 (36 000 фунтов на кв. дюйм). Однако высокопрочные легированные стали, такие как 4140 Chromoly, все еще сильнее. Реальное преимущество 7075 заключается в его соотношение прочности и веса-Он обладает прочностью низкоуглеродистой стали, а весит всего на треть меньше.

В: Чем определяется разница в цене между этими сортами?

A: Все сводится к тому. ингредиенты и скорость обработки.

- Ингредиенты: 7075 содержит большее количество цинка и меди, которые стоят дороже магния и кремния, используемых в 5052/6061.

- Обработка: 6061 легко поддается экструзии; он быстро проходит через фильеры. 7075 - твердый и должен обрабатываться гораздо медленнее, чтобы строго контролировать качество и предотвращать растрескивание в процессе производства. Вы платите за дополнительное машинное время на заводе.

Заключение

Не существует какого-то одного "лучшего" алюминия - есть только лучший сплав для конкретного применения. Конструирование - это искусство баланса между прочностью, обрабатываемостью и бюджетом.

- Выберите 5052 если вам нужен сложный гибка листового металлаСкладные, с коррозионной стойкостью морского класса.

- Выберите 6061 по умолчанию структурная рабочая лошадка для рам и деталей машин общего назначения.

- Выберите 7075 только когда высокая прочность и снижение веса являются критическими, и сварка не требуется.

Готовы к производству?

На сайте ShincoFabМы специализируемся на точных обработка алюминия и производство листового металла в Китае. Независимо от того, требуется ли для вашего проекта гибкость 5052 или жесткость 7075, наш завод располагает возможностями для превращения вашего проекта в готовое изделие.

Загрузите свои файлы CAD в ShincoFab сегодня для получения быстрого и конкурентоспособного предложения. Позвольте нашим инженерам рассмотреть ваши спецификации, чтобы убедиться, что вы получите наилучшую производительность в соответствии с вашим бюджетом.