Masz dość robienia dziur w cienkiej blasze za pomocą spawarki MIG? Byłem tam. Spędziłem trzy weekendy próbując załatać podłogę w Mustangu z 65 roku, goniąc za przepaleniami palnikiem MIG, aż chciało mi się krzyczeć. Po latach produkcji paneli nauczyłem się, że czasami najlepszym narzędziem wcale nie jest spawarka łukowa - jest nim spawarka punktowa.

Ale większość przewodników czyta się jak podręcznik fizyki na studiach. Kiedy kupiłem swoje pierwsze urządzenie przenośne, nie obchodziły mnie "implikacje związane z ogrzewaniem dżulowym"; chciałem tylko wiedzieć, dlaczego mój wyłącznik ciągle się wyłączał i dlaczego moje spoiny się poluzowały.

W tym przewodniku pozbędę się żargonu. Dowiesz się dokładnie, jak działa zgrzewanie punktowe, jak ciężko jest utrzymać maszynę o wadze 30 funtów oraz poznasz prosty "Peel Test", który zagwarantuje, że Twoje spoiny nigdy nie zawiodą.

Czym właściwie jest zgrzewanie punktowe?

Odrzućmy podręcznikowe definicje. Spot spawanie to dokładnie to, na co wygląda: spawanie dwóch kawałków metalu w jednym, precyzyjnie określonym miejscu.

Jest to prawdopodobnie najprostszy sposób łączenia blach. Nie potrzebujesz kasku z przyciemniającą soczewką, a już na pewno nie potrzebujesz lat praktyki, aby to zrobić.

Bez wypełniacza, bez gazu, tylko ciśnienie

Jeśli kiedykolwiek próbowałeś spawać metodą MIG lub TIG, wiesz, z czym to się wiąże. Trzeba kupować drogie zbiorniki gazu osłonowego, szpule drutu i pręty spawalnicze. Szybko się to sumuje.

Spawanie punktowe wyrzuca to wszystko przez okno.

- Brak przewodu: Nie dodajesz żadnego dodatkowego metalu do złącza.

- Brak gazu: Nie trzeba osłaniać spoiny przed powietrzem.

- Brak materiałów eksploatacyjnych: Poza energią elektryczną nic nie "zużywasz".

Działa wyłącznie w oparciu o ciepło i ciśnienie. Po prostu używasz energii elektrycznej do połączenia dwóch istniejących arkuszy nowego metalu. Sprawia to, że jest to czystsze, tańsze i znacznie mniej kłopotliwe dla początkującego w garażu.

Koncepcja "samorodka"

Jak więc faktycznie dochodzi do połączenia?

Wyobraź sobie, że ściskasz dwa arkusze metalu między dwoma miedzianymi palcami (elektrodami). Po naciśnięciu spustu, potężny wstrząs elektryczności wystrzeliwuje z jednego palca na drugi.

Ponieważ metal opiera się przepływowi elektrycznościrobi się gorąco. Bardzo gorąco.

Ciepło topi metal w samym środku, gdzie stykają się dwa arkusze. Tworzy to niewielki basen płynnej stali pomiędzy warstwami. Nazywamy to "samorodek".

Gdy prąd ustaje, bryłka natychmiast się ochładza. Ciecz zamienia się z powrotem w stały metal, a dwa oddzielne arkusze są teraz fizycznie połączone w jeden kawałek w tym konkretnym punkcie. Z zewnątrz możesz zobaczyć tylko małe wgłębienie, ale wnętrze jest szczelnie zamknięte.

Teraz, gdy już wiesz, co to jest, przyjrzyjmy się, dlaczego właściwie chcesz z niego korzystać.

Plusy i minusy spawania punktowego

Czy jest to odpowiednie narzędzie dla konkretnego projektu? To zależy. Zgrzewanie punktowe to specjalistyczna umiejętność, a nie magiczna różdżka do każdej naprawy.

Zalety (dlaczego warto z niej korzystać)

Istnieją trzy główne powody, dla których warsztaty samochodowe i fabryki uwielbiają ten proces.

- Prędkość: Jest niewiarygodnie szybki. Typowa spoina zajmuje mniej niż jedną sekundę. Naprawę panelu można wykonać w ułamku czasu potrzebnego na spawanie MIG.

- Schludność: Nie ma bałaganu do szlifowania. Metal pozostaje płaski. Jeśli wykonujesz karoserię, oznacza to mniej wypełniacza i mniej szlifowania później.

- Brak powtarzających się kosztów: To najlepsza część dla Twojego portfela. Brak szpul z drutem. Brak zbiorników gazu osłonowego. Po zakupie maszyna działa w zasadzie za darmo.

Wady

Spawarka punktowa nie może jednak całkowicie zastąpić standardowej spawarki. Ma ona ścisłe ograniczenia fizyczne.

- Ograniczone połączenia: Utknąłeś z "połączeniami zakładkowymi". Oznacza to, że blachy muszą zachodzić na siebie płasko. Nie sprawdzi się to w przypadku łączenia rur, narożników lub grubych belek konstrukcyjnych.

- Problemy z zasięgiem: Ograniczeniem jest długość szczypiec. Jeśli trzeba spawać środek dużej maski samochodu, ramiona maszyny mogą nie sięgać wystarczająco głęboko. W większości przypadków jesteś ograniczony do pracy w pobliżu krawędzi blach.

Jeśli zalety przeważają nad wadami, następnym krokiem jest ustalenie, czy materiały są kompatybilne.

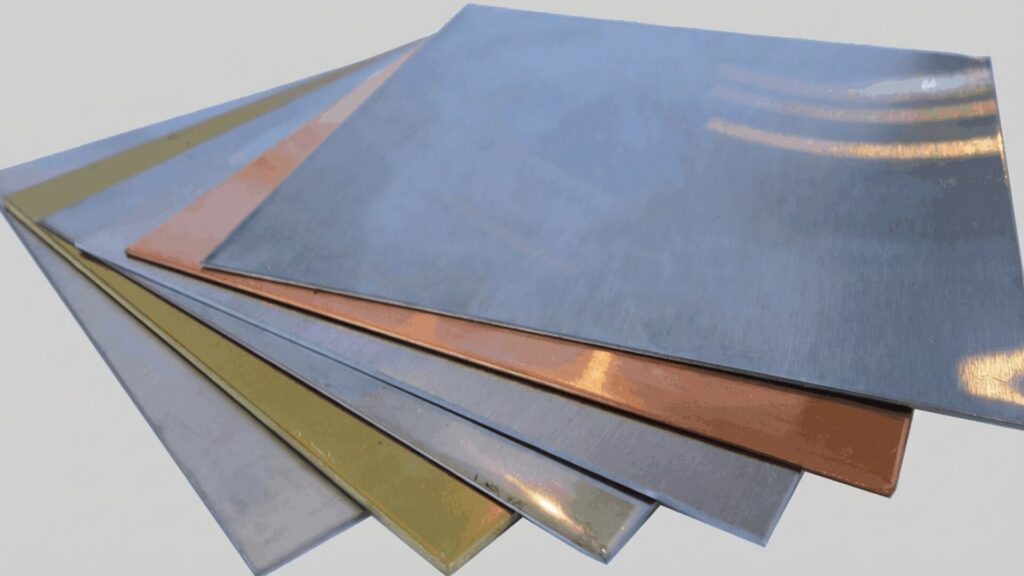

Najlepsze metale do zgrzewania punktowego (i te, których należy unikać)

Nie wszystkie metale są sobie równe. Niektóre chcą być spawane punktowo, podczas gdy inne będą walczyć na każdym kroku. Znajomość tej różnicy pozwoli zaoszczędzić wiele bólu głowy.

Stal niskowęglowa (najlepsza dla początkujących)

Jeśli jesteś początkujący, zacznij tutaj. Stal niskowęglowa (często nazywana stalą miękką) jest najłatwiejszym materiałem do nauki.

Ma idealną równowagę oporu elektrycznego. Szybko się nagrzewa, topi w przewidywalny sposób i mocno topi. Niezwykle łatwo wybacza błędy początkujących. Jeśli wyczucie czasu jest nieco nieprawidłowe, stal miękka zwykle nadal będzie się trzymać razem.

Stal nierdzewna

Stal nierdzewna jest w pełni spawalna, ale ma inną osobowość.

Ma wyższą oporność elektryczną niż stal miękka. Oznacza to, że nagrzewa się znacznie szybciej. Ponieważ nagrzewa się tak szybko, zwykle trzeba zmniejszyć ustawienia. Należy użyć mniejszego natężenia prądu lub krótszego czasu spawania. Jeśli potraktujesz go dokładnie tak, jak stal miękką, możesz przegrzać metal i wypaczyć projekt.

Aluminium (twardsze niż myślisz)

Mogłoby się wydawać, że aluminium będzie łatwe, ponieważ jest lekkie. W rzeczywistości jest to koszmar dla większości domowych spawaczy punktowych.

Aluminium bardzo dobrze przewodzi prąd, prawie tak dobrze jak miedź. Zamiast stawiać opór prądowi i wytwarzać ciepło, aluminium przepuszcza energię elektryczną. Aby powstał "samorodek", potrzebny jest ogromny skok mocy.

Większość niedrogich, ręcznych urządzeń po prostu nie ma wystarczającej mocy, aby sobie z tym poradzić. Do niezawodnego zgrzewania punktowego aluminium potrzebny jest zazwyczaj drogi sprzęt klasy przemysłowej.

Stal ocynkowana (Ostrzeżenie dotyczące bezpieczeństwa)

W tym przypadku należy zachować ostrożność. Stal galwanizowana to zwykła stal pokryta cynkiem w celu ochrony przed rdzą.

Podczas podgrzewania cynk spala się i tworzy biały dym. Dym ten jest toksyczny. Wdychanie go może spowodować "gorączka oparów metali", co przypomina straszną grypę.

Cynk działa również jak klej na miedzianych elektrodach. Usłyszysz wyraźne "skwierczenie", a końcówki będą przyklejać się do metalu. Jeśli musisz spawać w ten sposób, dokładnie zeszlifuj cynk, noś respirator P100 i miej pod ręką pilnik do czyszczenia końcówek po kilku spawach.

Przyjrzyjmy się teraz faktycznemu sprzętowi, który sprawia, że tak się dzieje.

Podstawowy sprzęt, którego potrzebujesz

Nie potrzebujesz furgonetki pełnej narzędzi, aby rozpocząć spawanie punktowe. Sama maszyna jest stosunkowo prosta, ale każda część odgrywa określoną rolę w tworzeniu spoiny.

Źródło zasilania (transformator)

Ciężkie pudełko w sercu spawarki to transformator. Jego zadaniem jest zmiana energii elektrycznej pochodzącej z gniazdka ściennego.

Pobiera wysokie napięcie i przekształca je w wysoki prąd.

Można to porównać do myjki ciśnieniowej i węża strażackiego. Nie potrzebujesz wysokiego ciśnienia (napięcia); potrzebujesz ogromnej ilości wody (amperów). Zgrzewarka punktowa pompuje tysiące amperów do metalu. Ten skok mocy powoduje szybkie nagrzewanie wymagane do natychmiastowego stopienia stali.

Elektrody miedziane

"Palce", które faktycznie dotykają metalu, są zawsze wykonane z miedzi. Można się zastanawiać, dlaczego nie stal?

Gdyby końcówki były stalowe, stopiłyby się i przyspawały do projektu. To byłaby katastrofa.

Miedź jest wyjątkowa, ponieważ jest fantastycznym przewodnikiem. Łatwo przepuszcza energię elektryczną bez generowania dużej ilości ciepła. Stalowy przedmiot obrabiany stawia jednak opór elektryczności, co powoduje wytwarzanie ciepła. Miedziane końcówki w rzeczywistości pomagają odciągnąć ciepło od powierzchni, zapewniając stopienie wewnątrz arkusze, a nie na zewnątrz.

Szczypce i ramiona dźwigni

To jest mięsień operacji. Kleszcze to długie ramiona, które trzymają elektrody, a dźwignia nimi porusza.

Niezależnie od tego, czy używasz dźwigni ręcznej, czy pedału nożnego na większej maszynie, ramiona te zapewniają mechaniczną dźwignię. Pozwalają one na zastosowanie setek funtów siły ściskającej za pomocą samego ściśnięcia dłoni. Siła ta sprawia, że metal pozostaje płaski, a prąd skupiony.

Zrozumienie wewnętrznych części jest przydatne, ale który typ maszyny należy kupić?

Ręczna vs. Stacjonarna: Której maszyny potrzebujesz?

Większość przewodników łączy wszystkie zgrzewarki punktowe w jedną kategorię, ale to mylące. Są to dwa bardzo różne narzędzia do dwóch bardzo różnych zadań.

Należy zdecydować, czy spawacz ma wykonywać pracę, czy praca ma być wykonywana przez spawacza.

Ręczne (szczypce)

Jest to standardowy wybór dla majsterkowiczów i warsztatów samochodowych.

Wygląda jak ciężka, ponadwymiarowa para szczypiec podłączona do przewodu zasilającego. Trzymasz go fizycznie, podnosisz i zaciskasz na materiale. Są one niezwykle popularne, ponieważ przenośny.

Jeśli naprawiasz zardzewiały błotnik w klasycznym samochodzie, nie możesz postawić całego samochodu na stole warsztatowym. Trzeba przenieść spawarkę do samochodu.

- Koszt: Przystępna cena. Można znaleźć przyzwoite jednostki startowe za $150 do $300.

- Najlepsze dla: Naprawy, duże przedmioty i hobbyści.

- Minusy: Szybko stają się ciężkie. Trzymanie 30-funtowego urządzenia na wysokości ramion w celu zespawania ościeżnicy drzwi przypomina trening na siłowni. Po trzecim spawaniu ramiona zaczną się trząść, co może zrujnować wyrównanie.

- Pro Tip: Uważaj na przedłużacz. Kiedyś myślałem, że moja spawarka jest zepsuta, ponieważ spoiny były słabe. Okazało się, że używałem taniego, cienkiego przedłużacza. Te maszyny są energochłonne; jeśli głodzisz je długim, cienkim przewodem, tracisz natężenie potrzebne do przyklejenia spoiny. Jeśli to możliwe, podłączaj je bezpośrednio do ściany.

Podstawa (stacjonarna)

To jest duża platforma. Stoi na podłodze lub jest przykręcona do ciężkiej ławki.

Nie trzymasz spawarki. Zamiast tego trzymasz metalową część i wsuwasz ją między elektrody. Siłę docisku kontroluje się za pomocą pedału nożnego, co pozostawia obie ręce wolne do wyrównywania metalu.

- Koszt: Drogie. Są to maszyny przemysłowe.

- Najlepsze dla: Praca produkcyjna. Jeśli budujesz 500 małych metalowych wsporników, jest to jedyny sposób.

- Minusy: Nie można go przenieść. Każdą część trzeba przenieść do maszyny.

Bez względu na to, jakie urządzenie wybierzesz, będzie ono praktycznie przyciskiem do papieru, jeśli pominiesz najważniejszy etap całego procesu: czyszczenie.

Niezbędne przygotowanie powierzchni

Większość początkujących obwinia maszynę, gdy ich spoiny zawodzą. Jednak w 90% przypadków problemem nie jest spawarka. Jest nim brud na metalu.

Zgrzewanie punktowe działa całkowicie na zasadzie oporu elektrycznego. Aby opór wygenerował ciepło, energia elektryczna musi najpierw dotrzeć do metalu.

Rdza, farba i zgorzelina walcownicza (ta ciemna powłoka na nowej stali) działają jak gumowa ściana. Są izolatorami. Zatrzymują przepływ prądu w martwym punkcie.

Jeśli spróbujesz spawać farbę lub rdzę, stanie się jedna z dwóch rzeczy:

- Nic: Urządzenie szumi, ale prąd nie płynie, ponieważ obwód jest przerwany.

- "Pop": Prąd przedziera się przez niewielką szczelinę. Zamiast gładkiego brzęczenia, usłyszysz głośne "CRACK", jak wystrzał z pistoletu. Metal zasadniczo eksploduje w punkcie styku, pozostawiając postrzępioną dziurę i roztopione plamy na koszuli.

To nie jest jak spawanie elektrodą otuloną lub topnikiem. Te metody są agresywne; mogą przepalić warstwę rdzy i nadal ją utrzymać. Spawanie punktowe nie jest tak wyrozumiałe. Wymaga idealnego kontaktu.

Przed zaciśnięciem weź szlifierkę lub papier ścierny do arkuszy. Usuń wszelkie plamki oleju, rdzy lub powłoki. Metal musi wyglądać jak lustro. Jeśli nie jest goły i błyszczący, nie jest gotowy do spawania.

Teraz, gdy metal jest przygotowany, a maszyna ustawiona, możesz rozpocząć sklejanie metalu.

Jak działa proces (krok po kroku)

Cykl zgrzewania punktowego jest szybki. W zautomatyzowanej fabryce samochodów dzieje się to szybciej, niż zdążysz mrugnąć. Ale nawet jeśli robisz to ręcznie w swoim garażu, fizyka jest dokładnie taka sama.

Dzieli się ona na cztery odrębne fazy.

1. Czas wyciskania

Przed naciśnięciem włącznika zasilania należy się zacisnąć.

Elektrody miedziane (szczypce) zamykają się na blachach. Na tym etapie dostępne są brak przepływu prądu. Po prostu stosujesz surową siłę mechaniczną.

Nacisk ten ma kluczowe znaczenie. Wymusza ono ścisłe połączenie dwóch arkuszy metalu, zamykając wszelkie szczeliny. Jeśli spróbujesz uruchomić prąd przed ustawieniem ciśnienia, elektryczność będzie się łukować, iskry będą latać, a ty wypalisz dziurę w swoim projekcie.

2. Czas spawania

To jest główne wydarzenie.

Gdy ciśnienie jest stabilne, urządzenie wysyła wysoki prąd elektryczny przez końcówki. Zwykle trwa to ułamek sekundy.

Ponieważ metalowe arkusze opierają się przepływowi energii elektrycznej, ciepło gromadzi się natychmiast w punkcie, w którym się stykają. Ten ukryty "samorodek" topi się w płynnym basenie. Miedziane końcówki pozostają chłodne, ale stal pomiędzy nimi osiąga temperaturę topnienia.

3. Czas wstrzymania

Jest to krok, o którym większość początkujących zapomina.

Po zatrzymaniu prądu elektrycznego, musisz dalej ściskać.

Samorodek spoiny jest nadal gorący. Jeśli teraz zwolnisz ciśnienie, spoina otworzy się i ulegnie uszkodzeniu. Przytrzymując ciśnienie przez dodatkową sekundę, pozwalasz bryłce ostygnąć i zestalić się. Ciśnienie działa jak zacisk, podczas gdy "klej" wysycha.

4. Zwolnienie

Teraz możesz odpuścić.

Metal ostygł na tyle, że zachowuje swój kształt. Otwierasz szczypce, zwalniasz nacisk i przenosisz obrabiany przedmiot do następnego miejsca.

Wykonałeś wszystkie kroki, ale skąd wiesz, czy spoina rzeczywiście się trzyma? Musisz to przetestować.

Jak sprawdzić, czy spoina jest mocna (test stali)?

Większość poradników branżowych mówi, aby sprawdzać spoiny za pomocą "testów ultradźwiękowych" lub sprzętu rentgenowskiego. To bezużyteczna rada dla majsterkowicza. Nie masz przecież aparatu rentgenowskiego na podjeździe.

Jak więc zaufać spawowi, którego nie widać? Trzeba go zniszczyć.

Nazywa się to Test peelingu. Jest to absolutnie najlepszy sposób na wybranie ustawień maszyny przed dotknięciem rzeczywistego projektu.

Jak to zrobić

- Weź dwa kawałki złomu. Upewnij się, że mają one taką samą grubość jak projekt, który zamierzasz zbudować.

- Spawaj je ze sobą w jednym miejscu.

- Teraz należy je rozerwać. Umieść jeden kawałek w imadle, chwyć drugi szczypcami i obierz go jak skórkę banana.

Odczytywanie wyników

Jeśli dwa arkusze oderwą się od siebie w miejscu połączenia, oznacza to, że spawanie nie powiodło się. To jest "zimny spaw". Oznacza to, że metal nie stopił się i potrzebujesz więcej mocy lub czasu przytrzymania.

Wiesz, że masz idealny spaw, gdy metal faktycznie się rozdziera.

Dobry samorodek jest mocniejszy niż otaczająca go blacha. Po rozerwaniu arkuszy, spoina nie powinna pęknąć. Zamiast tego stal powinna się rozerwać. Chcesz zobaczyć dziurę wyrwaną z jednego arkusza i metalowy "guzik" przyklejony do drugiego.

Jeśli nie otrzymałeś "przycisku" lub jeśli spoina natychmiast się rozpadła, nie martw się. Oto jak to naprawić.

Typowe błędy początkujących

Każdy początkujący niszczy kilka kawałków metalu. Jest to część krzywej uczenia się. Jeśli kilka pierwszych spawów się nie powiedzie, nie panikuj. Oto, co zwykle poszło nie tak.

Słabe lub "zimne" spoiny

Jest to najczęstszy problem. Spaw wygląda dobrze z zewnątrz, ale arkusze rozrywają się prawie bez wysiłku. Zazwyczaj moc początkowa była niewystarczająca. Ustawienie było zbyt niskie, aby stopić samorodek.

Co zaskakujące, problem ten może również dotyczyć zbyt duża presja. Brzmi to nielogicznie, ale zbyt mocne ściśnięcie obniża opór elektryczny. Niższy opór oznacza mniej ciepła. Jeśli naprawdę mocno ściskasz szczypce i uzyskujesz słabe spoiny, spróbuj nieco zmniejszyć nacisk.

Wydmuchiwanie dziur w metalu

To jest odwrotny problem. Pociągasz za spust, słyszysz głośny POPi zobaczyć dziurę w miejscu, gdzie wcześniej znajdował się metal.

Ty go ugotowałeś.

Prawdopodobnie przytrzymałeś spust zbyt długo. Metal nagrzał się tak bardzo, że po prostu kapał. Może się to również zdarzyć, jeśli elektrody są źle ustawione lub znajdują się tuż przy krawędzi blachy. Prąd koncentruje się na krawędzi i wydmuchuje ją.

"Edge Blowout"

Podczas łatania panelu kuszące jest umieszczenie spoiny tuż przy samej krawędzi szwu. Nie rób tego.

Zniszczyłem w ten sposób zupełnie dobre błotniki. Jeśli elektroda znajduje się zbyt blisko krawędzi (mniej niż średnica spoiny), ciekły metal nie ma gdzie się zatrzymać. Będzie tryskać z boku jak galaretowaty pączek, pozostawiając niechlujne nacięcie, które trzeba będzie później wypełnić. Zawsze pozostawiaj co najmniej 1/4 cala metalu wokół miejsca spawania.

Za dużo rozprysków

Spawanie punktowe powinno być dość czyste. Jeśli brzmi jak petarda i wystrzeliwuje iskry w garażu, coś jest nie tak.

Sprawdź swoje powierzchnie. Rdza, farba i olej są wrogami dobrego spawu. Powodują one gwałtowne wyładowania elektryczne.

Sprawdź również, czy nie ma szczelin. Jeśli dwa arkusze nie stykają się idealnie płasko, elektryczność musi "przeskoczyć" przez szczelinę powietrzną. Skok ten powoduje eksplozję stopionego metalu.

Często zadawane pytania

Czy potrzebuję przyłbicy spawalniczej do spawania punktowego?

Nie. W przeciwieństwie do spawania MIG lub TIG, spawanie punktowe nie wytwarza oślepiającego łuku UV, który parzy oczy (tzw. "flash burn"). Wyrzuca jednak gorące iskry. Nie potrzebujesz przyłbicy przyciemniającej, ale bezwzględnie muszą nosić przezroczyste okulary ochronne i ciężkie skórzane rękawice.

Jak gruby metal mogę spawać?

Zależy to od urządzenia, ale urządzenia ręczne mają swoje ograniczenia. Standardowa ręczna zgrzewarka punktowa 110 V lub 220 V może zwykle obsługiwać dwa arkusze Stal o grubości od 16 do 20 mm (około 1/8 cala łącznej grubości). Jeśli spróbujesz spawać grube stalowe belki konstrukcyjne, nie uzyskasz wystarczającej ilości ciepła, aby uformować bryłkę.

Czy mogę spawać punktowo bez czyszczenia metalu?

Nie. Jest to główny powód niepowodzeń początkujących. Prąd elektryczny nie może przepływać przez rdzę, farbę lub zgorzelinę. Jeśli metal nie zostanie zeszlifowany do gołej, błyszczącej stali, maszyna będzie dygotać, trzeszczeć lub po prostu nic nie zrobi.

Czy zgrzewanie punktowe jest wystarczająco mocne do napraw strukturalnych?

W fabryce tak - samochody są łączone tysiącami zgrzewów punktowych. Ale dla majsterkowicza z ręcznym urządzeniem? Bądź ostrożny. Doskonale nadaje się do spawania paneli nadwozia, klap akumulatorów i blach. W przypadku ciężkich ram nośnych lub klatek bezpieczeństwa należy stosować spawanie MIG lub TIG, aby uzyskać maksymalną penetrację i bezpieczeństwo.

Dlaczego moje końcówki stają się czarne?

Zwykle jest to zanieczyszczenie. Jeśli spawasz na brudnym metalu lub stali galwanizowanej (pokrytej cynkiem), na miedzianych końcówkach nagromadzi się warstwa zanieczyszczeń. Niszczy to ich przewodność. Należy regularnie czyścić końcówki spawalnicze pilnikiem lub papierem ściernym, aby zachować jasną i przewodzącą miedź.

Wnioski

Niezależnie od tego, czy odnawiasz klasycznego Mustanga, czy budujesz niestandardową obudowę akumulatora, pamiętaj, że udane spawanie punktowe to przygotowanie 80% i pociągnięcie za spust 20%. Nie zniechęcaj się kilkoma pierwszymi przepalonymi otworami. Po opanowaniu rytmu czystego metalu, prawidłowego wyrównania i stałego nacisku, okaże się, że jest to jedno z najbardziej satysfakcjonujących narzędzi w warsztacie.

Istnieje jednak fizyczne ograniczenie tego, co można osiągnąć za pomocą urządzenia ręcznego. Jak już wspomnieliśmy, ręczne zgrzewanie punktowe jest idealne do napraw i prototypów, ale nie nadaje się do skalowania. Jeśli spojrzysz na swój projekt i zdasz sobie sprawę, że musisz wyprodukować 500 lub 5000 identycznych części, twoje ramię - i skrzynka wyłączników - prawdopodobnie wysiądą przed zakończeniem pracy.

Gdy projekt wykracza poza garaż i wymaga przemysłowej precyzji, wtedy do akcji wkracza profesjonalna produkcja. Przy ShincoFabZ siedzibą w centrum produkcyjnym Dongguan w Chinach, wspieramy globalnych klientów, którzy muszą przejść od prototypu do masowej produkcji. Wykorzystujemy zautomatyzowane, stacjonarne systemy spawalnicze o dużej mocy, które zapewniają, że każde pojedyncze połączenie przejdzie test wytrzymałościowy - dzięki czemu nie trzeba ich samodzielnie rozdzielać.

Na razie chwyć za szlifierkę, wyczyść arkusze i zacznij ćwiczyć. Ale kiedy będziesz gotowy, aby przekształcić jednorazowy projekt w pełną serię produkcyjną, jesteśmy tutaj, aby poradzić sobie z ciężkimi zadaniami.