Wybór odpowiedniego gatunku aluminium dla danego projektu ma kluczowe znaczenie. Dla niewprawnego oka każdy arkusz aluminium wygląda jak dokładnie ten sam kawałek "srebrnego metalu". Jeśli jednak wybierzesz niewłaściwy gatunek, konsekwencje dla gotowej części mogą być kosztowne i nieodwracalne.

Pomyśl o kompromisach: stop zaprojektowany dla przemysłu lotniczego może być niezwykle wytrzymały, ale może szybko ulec zniszczeniu, jeśli umieścisz go w środowisku morskim. Z drugiej strony, stop, który jest doskonale odporny na korozję, może nie mieć "mięśni" - lub granicy plastyczności - aby poradzić sobie z dużymi obciążeniami wymaganymi w maszynach przemysłowych.

Każdy inżynier zmaga się z tą decyzją. Aby rozwiać wątpliwości, podzielimy trzy najpopularniejsze rodziny aluminium - 5052, 6061 i 7075 - abyś mógł dokonać wyboru z pewnością.

Szybki przegląd modeli 5052, 6061 i 7075

Dekodowanie liczb

Te czterocyfrowe kody na gatunkach aluminium to nie tylko przypadkowe numery seryjne. Podążają one za określoną logiką, a kluczem do złamania kodu jest spojrzenie na pierwsza cyfra.

Liczba ta określa podstawowy składnik - lub pierwiastek stopowy - zmieszany z czystym aluminium. Ten dodatkowy składnik nadaje każdej serii jej specyficzną "supermoc".

- Seria 5xxx (np. 5052): Magnez

Dodatek magnezu tworzy wewnętrzną strukturę, która jest niezwykle odporna na korozję. Sprawia to, że jest to najlepszy wybór dla sprzętu morskiego, który musi przetrwać ciągłą ekspozycję na słoną wodę. - Seria 6xxx (np. 6061): Magnez + Krzem

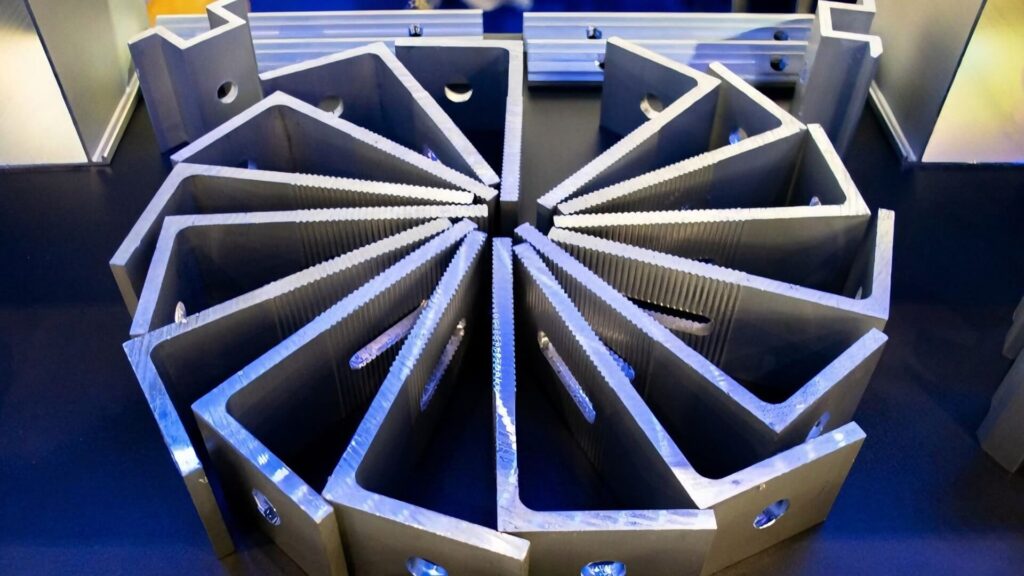

Ta kombinacja pozwala na obróbkę cieplną stopu. Sprawia to, że metal jest wszechstronny i łatwy do kształtowania, dlatego często można zobaczyć tę serię wytłaczaną w złożonych ramach konstrukcyjnych. - Seria 7xxx (np. 7075): Cynk

Po dodaniu cynku otrzymujemy materiał, który dorównuje wytrzymałością stali. Zaletą jest to, że uzyskuje się wytrzymałość podobną do stali przy zachowaniu lekkości aluminium.

Jeśli chemia wydaje się nieco ciężka, oto prosty sposób na zapamiętanie podstaw:

- 5 (Magnez) odporny na korozję.

- 6 (Krzem) tworzy kształty.

- 7 (cynk) buduje siłę.

Jak szybko wybrać jeden z trzech stopów aluminium?

Jeśli nie chcesz grzęznąć w teorii i po prostu potrzebujesz szybkiej odpowiedzi na pytanie, czy wybrać 5052, 6061 czy 7075, ta sekcja jest dla Ciebie. Oto szybka ścieżka do dokonania właściwego wyboru.

5052

- Podział: W tym stopie chodzi o elastyczność i plastyczność. Jeśli zachodzi potrzeba zginania, składania lub tłoczenia metalu bez jego pękania, 5052 jest najlepszym wyborem. Jak na stop, którego nie można poddać obróbce cieplnej, jest on zaskakująco wytrzymały i wyjątkowo dobrze radzi sobie z korozją słonej wody.

- Najlepsze dla: Obudowy blaszane, zbiorniki paliwa okrętowego, podłogi, płyty antypoślizgowe i części tłoczone.

6061

- Podział: Uniwersalny materiał konstrukcyjny. Jest w rozsądnej cenie, łatwo się spawa, ma przyzwoitą odporność na korozję i zapewnia dobrą wytrzymałość strukturalną. Jeśli wejdziesz do sklepu z maszynami i poprosisz o "aluminium" bez określania gatunku, prawdopodobnie podadzą ci 6061. Jest to domyślne ustawienie dla ogólnej inżynierii.

- Najlepsze dla: Ramy konstrukcyjne, ramy rowerowe, listwy architektoniczne i ogólne części obrabiane maszynowo.

7075

- Podział: To jest mięsień. Oferuje wytrzymałość porównywalną ze stalą, ale ma swoje wady. Jest drogi, niezwykle trudny do spawania (często niemożliwe dla standardowych warsztatów) i ma niższą odporność na korozję niż pozostałe dwa. Stosuje się go, gdy potrzebna jest wytrzymałość zbliżona do stali, ale nie można sobie pozwolić na duży ciężar.

- Najlepsze dla: Przekładnie lotnicze, sprzęt do wspinaczki skałkowej, komponenty do rowerów wyczynowych i formy poddawane wysokim obciążeniom.

Podsumowanie

| Materiał | Kluczowy składnik | Cechy | Najlepsze aplikacje |

|---|---|---|---|

| 5052 | Magnez | Duża elastyczność, łatwość gięcia, dobra odporność na korozję. | Blacha, zbiorniki morskie, podłogi, części tłoczone. |

| 6061 | Magnez + krzem | Łatwość spawania; przyzwoita odporność na korozję; dobra wytrzymałość strukturalna. | Ramy konstrukcyjne, ramy rowerowe, architektura, części ogólne. |

| 7075 | Cynk | Wysoka wytrzymałość (konkurencyjna stal). | Sprzęt lotniczy, sprzęt wspinaczkowy, części do rowerów wyścigowych, formy. |

Jak dokonać wyboru na podstawie właściwości użytkowych

Powyższa ściągawka to tylko podstawy. Aby naprawdę zrozumieć konkretne różnice w wydajności między tymi trzema stopami - i jak radzą sobie one z rzeczywistymi obciążeniami - musimy sięgnąć nieco głębiej. Poniższe sekcje dadzą ci pełny obraz, dzięki czemu będziesz dokładnie wiedział, z czym pracujesz.

Właściwości mechaniczne i wytrzymałość (statyczna)

W świecie obróbki skrawaniem "wytrzymałość" jest dość niejasnym terminem. Aby dokonać naukowego wyboru, należy ocenić dwa konkretne wskaźniki: Wytrzymałość na rozciąganie oraz Wytrzymałość na rozciąganie.

- Wytrzymałość na rozciąganie to wielkość obciążenia wymagana do faktycznego zerwania materiału.

- Wytrzymałość na rozciąganie to wielkość obciążenia wymagana do trwałego zgięcia lub odkształcenia.

Dla większości projektów strukturalnych, Siła plastyczności jest w rzeczywistości najbardziej krytyczną liczbą. Pomyśl o tym: gdy część wygina się i nie wraca do swojego pierwotnego kształtu, konstrukcja już zawiodła, nawet jeśli metal nie pękł na dwie części.

Zanim porównamy konkretne liczby, musimy zająć się jednym ważnym czynnikiem: Obróbka cieplna.

Wydajność aluminium zależy w dużej mierze od jego "temperamentu". Poniższe dane porównują standardy branżowe, które zazwyczaj można znaleźć na półkach sklepowych: 5052 w stanie utwardzonym (H32) oraz 6061 i 7075 w stanie po obróbce cieplnej (T6).

Ostrzeżenie: Nie kupuj 7075 w Stan "O" (wyżarzony) oczekując wysokiej wytrzymałości. Bez obróbki cieplnej T6, 7075 traci swój status "mięśnia" i staje się znacznie bardziej miękki i słabszy.

Hierarchia siły

- 7075-T6 (niekwestionowany król): Z granicą plastyczności prawie dwukrotnie wyższą niż 6061, stop ten rywalizuje z wieloma stalami konstrukcyjnymi. Zapewnia on najwyższy stosunek wytrzymałości do masy z całej trójki. Jeśli część musi wytrzymać ekstremalne zmęczenie materiału lub wysokie naprężenia (np. dźwigar skrzydła samolotu), jest to jedyna opcja na tej liście.

- 6061-T6 (standard): Posiada "dobrą" wytrzymałość. Jest wystarczający do ram konstrukcyjnych, chodników i podwozi pojazdów. Jest sztywny, ale pod ekstremalnymi obciążeniami, gdzie 7075 trzyma się mocno, 6061 odkształca się.

- 5052-H32 (The Lowest): Wytrzymałość nie jest główną cechą tego stopu. Ma on najniższą granicę plastyczności, co oznacza, że łatwo się wygina - do czego właśnie został zaprojektowany. Wysoka wytrzymałość uczyniłaby go kruchym i uniemożliwiłaby formowanie, za które jest ceniony.

Twardość i odporność na zużycie

Twardość jest mierzona na Skala Brinella. Liczba ta z grubsza określa odporność materiału na wgniecenia i zarysowania powierzchni.

- 7075 (High Brinell): Twardy i kruchy. Jest odporny na zużycie powierzchniowe, dzięki czemu nadaje się do kół zębatych i wałów.

- 6061 (średni Brinell): Pośrodku. Jest wystarczająco wytrzymały dla części konstrukcyjnych i odporny na drobne wgniecenia, ale nie jest tak odporny na zużycie jak 7075.

- 5052 (Low Brinell): Miękki. Łatwo ulega zarysowaniom i wgnieceniom w środowisku warsztatu maszynowego.

Tabela porównawcza: Wytrzymałość i twardość (wartości typowe)

| Klasa i temperament | Granica plastyczności (punkt odkształcenia) | Wytrzymałość na rozciąganie (punkt zerwania) | Twardość Brinella | Wydłużenie przy zerwaniu (odkształcalność) |

|---|---|---|---|---|

| 5052-H32 | 193 MPa (28 000 psi) | 228 MPa (33 000 psi) | 60 | 12% |

| 6061-T6 | 276 MPa (40 000 psi) | 310 MPa (45 000 psi) | 95 | 12-17% |

| 7075-T6 | 503 MPa (73 000 psi) | 572 MPa (83 000 psi) | 150 | 11% |

Uwaga: Wartości reprezentują typowe średnie branżowe. Dane mogą się nieznacznie różnić w zależności od producenta i grubości blachy. Dane źródłowe pochodzą z MatWeb standardy.

Formowalność i gięcie (blacha)

Zapytaj dowolnego operatora prasy krawędziowej o jego najgorszy dzień, a prawdopodobnie opowie ci historię o palecie drogiego stopu, która pękła na każdym zgięciu.

Na papierze "formowalność" to statystyka. Na hali produkcyjnej jest to różnica między gładkim kątem 90 stopni a stosem złomu. Kiedy stosujesz tony nacisku, aby złożyć zimny metal, wewnętrzna struktura stopu decyduje o tym, czy płynie, czy pęka.

Podział

- 5052 (Mistrz formowania na zimno):

Jeśli projekt wymaga skomplikowanych zagięć, ciasnych promieni lub skomplikowanego tłoczenia, jest to jedyny logiczny wybór. 5052 słynie ze swojej obrabialności. Często można go zgiąć o 90 stopni lub złożyć z powrotem (hemming) bez pojawienia się mikropęknięć na powierzchni. Pozostaje tam, gdzie go umieścisz i zachowuje się przewidywalnie. - 6061 (The Risky Middle Ground):

W tym miejscu producenci wpadają w kłopoty. 6061 można formować, ALE zazwyczaj tylko w stanie wyżarzonym (O) lub T4. Zdecydowana większość sprzedawanego materiału 6061 to T6 (poddane obróbce cieplnej w celu zwiększenia sztywności).- Problem T6: Ponieważ stal T6 jest hartowana, jest odporna na zginanie. Jeśli wciśniesz 6061-T6 w ciasny promień, zewnętrzna powierzchnia rozciągnie się, aż będzie wyglądać jak "skórka pomarańczy", a następnie pęknie. Ogólnie rzecz biorąc, do bezpiecznego gięcia stali T6 potrzebny jest promień gięcia wynoszący co najmniej 2x do 3x grubość materiału.

- 7075 (Koszmar):

Nie wybieraj stali 7075 do produkcji części blaszanych wymagających formowania na zimno, chyba że lubisz frustrację. Ze względu na ogromną granicę plastyczności, 7075 ma niesamowitą "sprężystość" - możesz zgiąć go do 90 stopni, a on odskoczy do 80 stopni w momencie zwolnienia prasy. Co więcej, jest on kruchy; zwykle pęka na pół, zamiast poddawać się ciasnemu zginaniu.

Pro-Tip: Obejście "wyżarzanie i starzenie"

Jeśli absolutnie potrzebujesz sztywności strukturalnej 6061, ale złożonego kształtu części 5052, istnieje sposób - ale kosztuje.

- Kup 6061 w "O" (wyżarzony) temperament. Jest miękki i wygina się prawie tak łatwo jak 5052.

- Uformuj swoją część.

- Wysłanie gotowej części do obróbki cieplnej w celu sztucznego postarzenia jej do stanu T6.

ostrzeżenie: Powoduje to wydłużenie czasu realizacji i zwiększenie kosztów, a także może powodować wypaczenia.

Spawalność i łączenie

Jeśli projekt wymaga łączenia części za pomocą spawania TIG lub MIG, proces wyboru materiału zmienia się drastycznie. Spawanie to nie tylko stapianie metalu ze sobą; to proces mini obróbki cieplnej, który zmienia skład chemiczny metalu otaczającego złącze.

To właśnie tutaj koncepcja Strefa wpływu ciepła (HAZ) staje się krytyczna. Możesz kupić arkusz aluminium o określonej wytrzymałości, ale w momencie zajarzenia łuku ogromne ciepło zmienia temperaturę metalu przylegającego do spoiny.

Podział

- 5052 ( The Welder's Friend):

Stal 5052 jest powszechnie uważana za najlepszą wytrzymałą blachę aluminiową do spawania. Ponieważ jest ona utwardzana przez obróbkę na zimno (utwardzanie odkształceniowe), a nie obróbkę cieplną, ciepło spawania nie pogarsza jej wytrzymałości tak drastycznie, jak w przypadku serii 6xxx.- Pręt wypełniający: Zazwyczaj spawane za pomocą 5356 pręt wypełniający.

- Wynik: Mocne, spójne połączenia o wysokiej odporności na korozję.

- 6061 (Pułapka "utraty siły"):

6061 jest wysoce spawalny - ścieg układa się gładko - ale istnieje pewien strukturalny haczyk, który zaskakuje wielu inżynierów.- HAZ Drop: Podczas spawania stali 6061-T6 ciepło skutecznie "usuwa" odpuszczenie T6 w strefie wpływu ciepła, przywracając metal w pobliżu spoiny do stanu wyżarzonego (miękkiego). Można stracić do 40-50% wytrzymałości na rozciąganie tuż obok spoiny.

- Poprawka: Inżynierowie ds. rozwoju muszą uwzględnić tę słabość w projekcie lub cały spawany zespół musi zostać umieszczony w dużym piecu w celu sztucznego starzenia, aby przywrócić temperaturę T6 w całym złączu.

- Pręt wypełniający: Zwykle 4043 (łatwiejszy przepływ) lub 5356 (lepsze dopasowanie koloru do anodowania i wyższa wytrzymałość).

- 7075 (gatunek "niespawalny"):

W przypadku ogólnej produkcji przy użyciu standardowych procesów TIG/MIG, 7075 jest uważany za najlepszy wybór niespawalny.- Nauka: Chemia, która sprawia, że ciężkie stopy cynku są tak wytrzymałe, powoduje "pękanie na gorąco". Gdy jeziorko spawalnicze stygnie i krzepnie, mikropęknięcia tworzą się niemal natychmiast, zagrażając integralności złącza. Podczas gdy zaawansowane techniki lotnicze (takie jak spawanie tarciowe z przemieszaniem) mogą łączyć ten stop, nigdy nie należy planować spawania 7075 w standardowym środowisku warsztatowym. Części te należy łączyć za pomocą elementów złącznych, śrub lub klejów.

Wyróżnienie: 6063 (za estetykę)

Jeśli Twoim głównym celem nie jest surowa nośność strukturalna, ale raczej wizualna perfekcja, rozważ zamianę 6061 na 6063.

- Dlaczego? Spoiny 6061 są mocne, ale często mają inną strukturę ziarna, która objawia się przebarwieniami po anodowaniu. Blacha 6063 została zaprojektowana z myślą o wykończeniach architektonicznych; łatwo się ją spawa, a po anodowaniu jej powierzchnia płynnie się łączy, co czyni ją najlepszym wyborem dla widocznych ram i systemów balustrad.

Obrabialność i wykończenie powierzchni

Sposób, w jaki materiał zachowuje się pod narzędziem skrawającym, określa ostateczny koszt i jakość części. Skrawalność to nie tylko szybkość; chodzi o rodzaj "wióra" wytwarzanego przez metal i wykończenie powierzchni, które pozostawia.

Doświadczenie w obróbce skrawaniem

- 7075 (The Machinist's Dream):

Pomimo swojej twardości, 7075 jest powszechnie uwielbiany przez operatorów CNC. Ponieważ jest kruchy, rozpada się na drobne, chrupiące wióry, które odlatują z narzędzia tnącego. Zapobiega to gromadzeniu się ciepła i pozostawia lustrzane wykończenie tuż po wyjściu z maszyny. Można stosować wysokie prędkości posuwu i utrzymywać bardzo wąskie tolerancje. - 6061 (Standard):

6061 dobrze się obrabia, ale jest bardziej miękki niż 7075. Może być nieco "gumowaty", co oznacza, że wióry mogą nie łamać się czysto i mogą owijać się wokół narzędzia (ptasie gniazda). Wymaga większej dbałości o smarowanie w celu zapewnienia gładkiego wykończenia, ale generalnie nie stwarza większych problemów. - 5052 (The Machinist's Headache):

Stal 5052 nie jest przeznaczona do precyzyjnego frezowania. Jest miękki i niezwykle gumowaty. Zamiast ciąć czysto, materiał ma tendencję do "rozmazywania się" na narzędziu, co prowadzi do szorstkiego, rozmytego wykończenia powierzchni. Tworzy długie, żylaste wióry, które zatykają maszyny. Jeśli to możliwe, należy unikać frezowania materiału 5052; zaleca się cięcie laserem lub strumieniem wody.

Anodowanie i estetyka

Jeśli część ma dobrze wyglądać (wykończenie kosmetyczne), chemia stopu ma znaczenie.

- 7075 (Żółty odcień): Ze względu na wysoką zawartość cynku, stal 7075 reaguje inaczej na anodowanie. Przezroczyste anodowanie często skutkuje słabym żółtawym lub złotym odcieniem, a nie czystym srebrnym wyglądem. Może również różnić się konsystencją koloru w porównaniu z częściami serii 6xxx barwionymi w tej samej partii.

- 5052 (The Industrial Look): Stal 5052 nie nadaje się do anodowania w celach kosmetycznych. Struktura ziaren często prowadzi do plamistego lub błotnistego wyglądu. Zwykle pozostawia się go w stanie surowym lub maluje proszkowo.

- 6061 (Bezpieczny zakład): Jest to standard anodowania. Dobrze przyjmuje barwnik i tworzy spójne, żywe kolory (czarny, czerwony, niebieski) lub przezroczyste, matowe srebrne wykończenie.

Odporność na korozję

- 5052 (The Marine King): Nie do pobicia w słonej wodzie lub wilgotnym środowisku. Rzadko wymaga powłoki ochronnej.

- 6061 (The Middle Ground): Dobra odporność na korozję w normalnych warunkach atmosferycznych, ale utlenia się (zmienia kolor na biały/kredowy) przez długi czas na zewnątrz bez anodowania lub malowania.

- 7075 (The Weak Link): Wysoka zawartość cynku sprawia, że 7075 podatny na korozję. Zasadniczo nie powinien być używany w środowiskach korozyjnych bez silnej powłoki ochronnej (takiej jak twarde anodowanie).

Analiza kosztów i dostępności

Podczas szacowania budżetu projektu, spojrzenie na "cenę za funt" surowca jest mylącym wskaźnikiem. Prawdziwy koszt części to suma materiałów plus czas potrzebny do jego ukształtowania. Tani stop, którego obróbka trwa dwa razy dłużej, jest często droższy niż stop premium, który tnie szybko.

Użyj tego Wskaźnik kosztów względnych jako punkt odniesienia dla cen surowców (przy założeniu standardowych kształtów towarów):

- 6061: 1x (The Baseline)

Standardowa cena referencyjna dla branży. - 5052: ~1x (porównywalne)

Mniej więcej taka sama cena jak 6061, choć waha się nieznacznie w zależności od kupowanego kształtu. - 7075: 2x do 3x (Premium)

Spodziewaj się, że zapłacisz podwójną lub potrójną cenę za 6061.

Koszt materiałów a koszt pracy

Największą pułapką ekonomiczną dla inżynierów jest założenie, że określenie najtańszego materiału daje najtańszą część. Należy wziąć pod uwagę Obrabialność.

1. Ukryty koszt 5052 (czynnik "gumowaty")

Możesz zaoszczędzić pieniądze na surowcu 5052, ale jeśli potrzebujesz precyzyjnej obróbki CNC, zapłacisz za to robocizną. Materiał 5052 jest miękki i "gumowaty". Zamiast tworzyć czyste wióry, ma tendencję do rozmazywania się i stapiania z narzędziem tnącym.

- Konsekwencje: Obrabiarki muszą pracować wolniej (niższe prędkości posuwu) i spędzać więcej czasu na usuwaniu zatkanych narzędzi. Co więcej, uzyskanie gładkiego wykończenia powierzchni jest trudne i często wymaga dodatkowego ręcznego polerowania.

- Werdykt: Tanie w zakupie, drogie w obróbce.

2. Wydajność 7075 (czynnik "chrupkości")

7075 wywołuje szok przy zakupie surowego bloku. Jest to jednak absolutne marzenie do obróbki. Jest twardy i kruchy, co oznacza, że rozpada się na drobne, czyste wióry, które wylatują z frezu.

- Konsekwencje: Maszyny mogą pracować z dużymi prędkościami przy doskonałej trwałości narzędzi. Obróbka złożonej części może zająć 3 godziny w przypadku 5052, ale tylko 1 godzinę w przypadku 7075.

- Werdykt: Drogie w zakupie, ale krótszy czas obróbki może czasami zrekompensować koszty materiałów w przypadku złożonych części.

3. Równowaga 6061

6061 pozostaje standardem branżowym, ponieważ idealnie leży pośrodku. Jest niedrogi w zakupie i niezawodnie dobrze się obrabia ("wystarczająco dobre" wióry, przyzwoita prędkość). O ile nie masz szczególnego zapotrzebowania na formowalność 5052 lub wytrzymałość 7075, 6061 zwykle oferuje najniższą cenę. Całkowity koszt produkcji.

Jak wybrać odpowiedni stop do danego zastosowania?

Zapoznaliśmy się z parametrami wydajności, wskaźnikami kosztów i składem chemicznym. Przełóżmy teraz te dane na ostateczną decyzję. Skorzystaj z tej listy kontrolnej, aby zweryfikować swój wybór przed sfinalizowaniem zestawienia materiałów (BOM).

Wybierz 5052, jeśli:

- Musisz go zgiąć: Jeśli część jest wykonywana na prasie krawędziowej lub wymaga złożonego składania blachy (np. podwozie lub obudowa elektroniki), 5052 jest obowiązkowe, aby uniknąć pękania.

- Żyje w pobliżu słonej wody: W przypadku kadłubów łodzi, sprzętu morskiego lub infrastruktury przybrzeżnej, 5052 oferuje najlepszą ochronę antykorozyjną z całej grupy.

- Zatrzymuje płyn: 5052 jest standardem dla zbiorników paliwa i zbiorników hydraulicznych ze względu na wysoką odporność na uszkodzenia spowodowane wibracjami i doskonałą integralność spoin.

Wybierz 6061, jeśli:

- Potrzebny jest "szkielet strukturalny": W przypadku ram spawanych, skrzyń przyczep, podwozi samochodów lub suwnic automatyki, standardem w branży jest 6061.

- Potrzebny jest rowek teowy lub rurka: Jeśli projekt opiera się na standardowych wytłaczanych kształtach (kątownik, rura kwadratowa, rura okrągła), 6061 jest często najlepszym wyborem. tylko dostępny wybór.

- Równowaga jest kluczowa: Potrzebujesz materiału, który jest dość mocny, dość tani i łatwy w obróbce. Jest to "Toyota Camry" wśród materiałów inżynieryjnych - niezawodna w 90% sytuacjach.

Wybierz 7075, jeśli:

- Waga jest wrogiem: Budujesz ramiona do dronów, komponenty samolotów lub wyczynowe części rowerowe, w których każdy zaoszczędzony gram oznacza wzrost wydajności.

- Liczba miejsc jest ograniczona: Potrzebujesz wytrzymałości stali, ale masz tylko fizyczną przestrzeń na część aluminiową (np. wysoko obciążone koła zębate, karabinki wspinaczkowe lub narzędzia do formowania).

- Spawanie NIE jest wymagane: Planujesz połączyć części za pomocą śrub, wkrętów lub klejów.

Kiedy należy rozważyć alternatywy

Czasami "wielka trójka" nie do końca się sprawdza. Oto dwa wyróżnienia, które warto sprawdzić:

- Rozważmy rok 2024 (specjalista od "zmęczenia"): Jeśli potrzebna jest wysoka wytrzymałość stali 7075, ale istnieje szczególna obawa o zmęczenie cykliczne (np. skrzydło samolotu poddawane ciągłemu naprężeniu/ściskaniu), często preferowanym wyborem jest stal 2024. Uwaga: Ma słabą odporność na korozję.

- Rozważ 6063 (specjalista ds. estetyki): Jeśli projektujesz wykończenia architektoniczne, ramy okienne lub towary konsumpcyjne, które wymagają nieskazitelnego anodowanego wykończenia, 6063 będzie wyglądać znacznie lepiej niż 6061, który może stać się "błotnisty" po anodowaniu.

Typowe scenariusze niepowodzenia (co się stanie, jeśli wybierzesz źle?)

Teoria to jedno, a dźwięk drogiego metalu niszczonego na hali produkcyjnej to drugie. Jeśli zignorujesz specyficzne właściwości tych stopów, ryzykujesz nie tylko zepsutą część - ryzykujesz zmarnowane tygodnie i tysiące dolarów. Oto jak wygląda awaria w prawdziwym świecie.

Scenariusz A: Niewidoczne pęknięcie (spawanie 7075)

Potrzebujesz wytrzymałego wspornika do systemu zawieszenia, więc wybierasz 7075, ponieważ "mocniejsze jest lepsze". Spawacz układa piękny, dziesięciocentymetrowy ścieg TIG. Wizualnie wygląda to idealnie.

Rzeczywistość: Gdy część stygnie, słychać słaby metaliczny dźwięk. ping. Potem kolejny. Chemia 7075 powoduje powstawanie "stref słabości" w pobliżu spoiny, gdzie cynk migrował. Wywołałeś pękanie na gorąco. Te mikropęknięcia są często niewidoczne gołym okiem. Część zostaje dostarczona, zainstalowana, a trzy tygodnie później, pod obciążeniem, z którym 6061 poradziłby sobie bez problemu, wspornik 7075 zatrzaskuje się na połączeniu.

Scenariusz B: Odłamki z hali produkcyjnej (gięcie 6061-T6)

Projektujesz obudowę z blachy stalowej z wąskimi kołnierzami 90 stopni. Wybrano stal 6061-T6, ponieważ obudowa ma być sztywna i odporna na wgniecenia.

Rzeczywistość: Operator prasy krawędziowej ustawia arkusz i włącza hydraulikę. Zamiast płynnego przepływu metalu wokół matrycy, następuje gwałtowny ruch. pęknięcie odbiło się echem w sklepie. Materiał nie wygiął się, lecz ściął. Ponieważ 6061-T6 jest sztucznie starzony, aby był sztywny, nie ma prawie żadnej elastyczności do gięcia w ciasnym promieniu. Zostałeś z dwoma kawałkami złomu i przerażonym operatorem.

Scenariusz C: "Gumowaty" koszmar (obróbka 5052)

Potrzebujesz złożonego kolektora z otworami na O-ringi o wąskiej tolerancji. Widzisz, że 5052 jest tańsze niż 6061, więc zmieniasz specyfikację, aby zaoszczędzić pieniądze klienta.

Rzeczywistość: Mechanik dzwoni do ciebie z wściekłością. Za każdym razem, gdy frez CNC dotyka bloku, aluminium nie odpryskuje czysto - rozmazuje się. 5052 jest tak miękkie i "gumowate", że topi się na narzędziu tnącym (zjawisko zwane "Built-Up Edge"). Powstałe otwory są owalne i chropowate zamiast idealnie okrągłych i gładkich. Próby szlifowania skutkują mętnym, porysowanym bałaganem. Część jest funkcjonalnie bezużyteczna do uszczelniania.

FAQ: Specjalistyczne pytania dotyczące aluminium

P: Czy można spawać 7075 z 6061?

A: Praktycznie rzecz biorąc, nie. Chociaż można fizycznie stopić ze sobą dwa metale za pomocą pręta wypełniającego 5356 lub 4043, strona 7075 złącza jest bardzo podatna na "pękanie na gorąco" podczas chłodzenia. Powstała spoina będzie krucha i strukturalnie uszkodzona. Jeśli konieczne jest połączenie części 7075 z ramą 6061, należy użyć łączników mechanicznych (śrub lub nitów) lub klejów przemysłowych.

P: Dlaczego nie można zginać 6061-T6?

A: Oznaczenie "T6" oznacza, że metal został poddany obróbce cieplnej i sztucznemu starzeniu. Proces ten wyrównuje wewnętrzną strukturę ziarna, aby zmaksymalizować sztywność i sztywność. Sprawia to, że materiał ten doskonale nadaje się do produkcji ram konstrukcyjnych, ale niszczy jego plastyczność (wydłużenie). Jeśli zmusisz 6061-T6 do ciasnego promienia gięcia, zewnętrzna powierzchnia rozciągnie się poza swój limit i pęknie.

P: Czy 7075 jest rzeczywiście mocniejszy niż stal?

A: Zależy to od rodzaju stali. 7075-T6 ma granicę plastyczności 73 000 psi, która jest znacznie wyższa niż w przypadku zwykłych konstrukcyjnych stali miękkich, takich jak A36 (36 000 psi). Jednak stale stopowe o wysokiej wytrzymałości, takie jak 4140 Chromoly, są nadal mocniejsze. Prawdziwą zaletą stali 7075 jest jej stosunek wytrzymałości do wagi-zapewnia wytrzymałość stali miękkiej, ważąc przy tym tylko jedną trzecią jej masy.

P: Co decyduje o różnicy w cenie między tymi klasami?

A: Wszystko sprowadza się do składniki oraz szybkość przetwarzania.

- Składniki: 7075 zawiera większe ilości cynku i miedzi, które są droższe niż magnez i krzem stosowane w 5052/6061.

- Przetwarzanie: 6061 jest łatwy do wytłaczania; szybko przepycha się przez matryce. 7075 jest twardy i musi być przetwarzany znacznie wolniej, aby ściśle kontrolować jakość i zapobiegać pękaniu podczas produkcji. Płacisz za dodatkowy czas maszynowy w hucie.

Wnioski

Nie ma jednego "najlepszego" aluminium - jest tylko najlepszy stop do konkretnego zastosowania. Inżynieria to sztuka równoważenia wytrzymałości, podatności na obróbkę i budżetu.

- Wybierz 5052 jeśli potrzebujesz kompleksu gięcie blach, składane lub odporne na korozję klasy morskiej.

- Wybierz 6061 jako domyślny Strukturalny koń pociągowy do ram i ogólnych części maszyn.

- Wybierz 7075 tylko wtedy, gdy Wysoka wytrzymałość i redukcja wagi są krytyczne, a spawanie nie jest wymagane.

Gotowy do produkcji?

Przy ShincoFabspecjalizujemy się w precyzji obróbka aluminium i produkcja blach w Chinach. Niezależnie od tego, czy Twój projekt wymaga elastyczności 5052, czy sztywności 7075, nasz zakład ma możliwości, aby przekształcić Twój projekt w gotowy produkt.

Prześlij swoje pliki CAD do ShincoFab już dziś aby uzyskać szybką, konkurencyjną wycenę. Nasi inżynierowie dokonają przeglądu specyfikacji, aby zapewnić najlepszą wydajność w ramach budżetu.