Je hebt twee stukken metaal. Ze moeten aan elkaar vast blijven zitten.

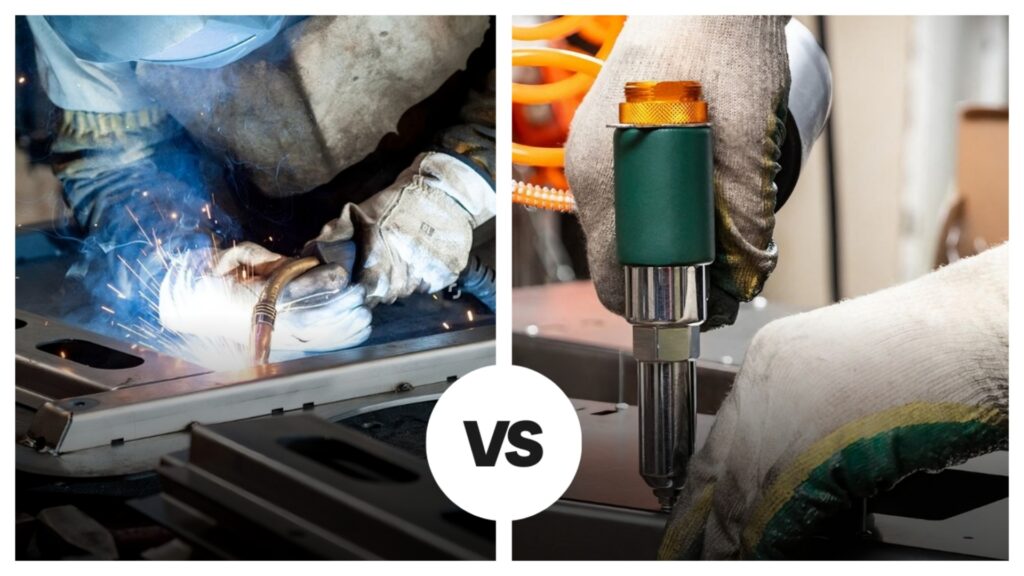

Nu moet je een keuze maken: ze aan elkaar smelten (lassen) of ze vastpinnen (klinken).

Ik heb jarenlang in de werkplaats alles gemaakt van zware stalen frames tot delicate aluminium panelen. Ik weet uit ervaring dat het kiezen van de verkeerde methode je materiaal kan ruïneren en je geld kan verspillen.

We bouwen vandaag geen ruimteschip. We kijken naar wat het beste werkt voor jouw specifieke doe-het-zelfprojecten, je budget en je huidige vaardigheidsniveau.

In deze gids leg ik precies uit hoe elke methode werkt en wat de voor- en nadelen van elke methode zijn. Je krijgt een eenvoudige, no-nonsense checklist mee om het juiste gereedschap te kiezen.

Wat is lassen (de "hete" methode)?

Zie lassen als de ultieme permanente verbinding. Je lijmt niet gewoon twee stukken metaal aan elkaar. Je smelt ze eigenlijk zodat ze één massief stuk worden.

Als lijm een handdruk is, dan is lassen een bloedverbond.

Hoe het werkt

Het proces is intensief. Je gebruikt meestal hoge hitte die wordt gegenereerd door elektriciteit of gas om de randen van je metalen onderdelen te smelten.

Als het metaal vloeibaar wordt, voeg je meestal een "vulmateriaal", zoals een draad of een staaf, toe aan de plas. Dit helpt de kloof te overbruggen.

Als de hitte stopt, koelt alles af en stolt het samen. Zodra dat gebeurt, is het permanent. Je kunt een las later niet zomaar losdraaien.

De grote voordelen

Waarom al die moeite doen met hitte en elektriciteit? Dit is waarom lassen de koning van de werkplaats is:

- Sterkte: Het is praktisch onbreekbaar. In veel gevallen is de gelaste verbinding zelfs sterker dan het oorspronkelijke metaal eromheen.

- Ziet er goed uit: Je kunt een lasnaad vlak slijpen. Als je eroverheen verft, verdwijnt hij. Het ziet eruit als één glad, doorlopend stuk staal.

- Afdichting: Omdat de naad dicht is, komt er niets doorheen. Het is waterdicht en luchtdicht. Daarom las je een gastank in plaats van hem vast te bouten.

Lassen is krachtig, maar er komt veel hitte en dure apparatuur bij kijken. Soms wil je je project niet laten smelten. Laten we eens kijken naar een koeler alternatief.

Wat is klinken? (De "Koude" Methode)

Klinken is een mechanische manier om onderdelen aan elkaar te bevestigen. Het is niet afhankelijk van chemie of hitte. Zie een klinknagel als een echt sterke, permanente schroef waarvoor je geen schroevendraaier nodig hebt.

Het houdt dingen bij elkaar door kracht, niet door fusie.

Hoe het werkt

Het proces is veel eenvoudiger dan lassen. Het gebeurt in drie stappen:

- Boor: Je zet je twee stukken metaal op één lijn en boort een gat dwars door beide.

- Invoegen: Je duwt de klinknagel door dat gat.

- Klem: Je gebruikt een gereedschap (zoals een klinknagelpistool) om de pin te trekken of de achterkant plat te drukken.

Door deze actie komt de staart van de klinknagel tegen de achterkant van het metaal. Het klemt de platen stevig samen en zet ze vast.

De grote voordelen

Klinken lijkt misschien ouderwets, maar het heeft een aantal enorme voordelen voor de doe-het-zelver thuis:

- Geen warmte: Omdat er geen vuur aan te pas komt, zal je project niet kromtrekken of smelten. Je mooie vlakke plaat blijft vlak.

- Mix en Match: Dit is de superkracht van klinken. Je kunt aluminium met staal verbinden, of zelfs verschillende materialen zoals metaal met plastic. Lassen vereist over het algemeen dat de metalen van hetzelfde type zijn.

- Gemakkelijk te leren: De leercurve is bijna vlak. Als je een boormachine kunt gebruiken, kun je een klinknagel aanbrengen.

De ene methode maakt dus gebruik van extreme hitte en de andere van mechanische kracht. Maar welke is eigenlijk beter voor jouw specifieke project? Laten we ze samen in de ring zetten.

Van de fabrieksvloer:

We produceren vaak behuizingen voor industriële elektronica waarbij warmtegevoeligheid een belangrijk punt is. Een klant moest een delicaat voorgelakt aluminium koellichaam aan een gegalvaniseerd stalen chassis bevestigen. Lassen was onmogelijk: het zou de metalen met succes aan elkaar hebben gelijmd, maar het zou de dure laklaag hebben vernietigd en de koelribben van het koellichaam hebben vervormd. In plaats daarvan gebruikten we blindklinknagels. Hierdoor konden we de ongelijksoortige metalen direct verbinden zonder enige schade door hitte, waardoor de afwerking behouden bleef en de klant uren aan afplakken en opnieuw lakken bespaarde.

De krachtmeting: De twee vergeleken

Nu we weten hoe ze werken, gaan we ze met elkaar vergelijken om te zien welke het beste bij jouw behoeften past. Hier is een kort overzicht van hoe ze op elkaar lijken:

| Functie | Lassen | Klinkend |

|---|---|---|

| Obligatiemethode | Fusie (smelt samen) | Mechanisch (Samenklemmen) |

| Sterkteprofiel | Stijf en op zwaar werk berekend | Flexibel en trillingsbestendig |

| Leercurve | Steil (Vereist oefening) | Vlak (beginnersvriendelijk) |

| Kosten van toetreding | Hoog ($) | Laag ($) |

| Omkeerbaarheid | Moeilijk (moet snijden en slijpen) | Eenvoudig (uitboren en vervangen) |

Kracht vs. flexibiliteit

- Lassen: Dit is de beste keuze voor zware ladingen. Omdat het metaal samensmelt tot één stuk, is het extreem stijf. Daarom las je een frame van een aanhangwagen of een zware werkbank.

- Meeslepend: Dit geldt voor dingen die trillen. Denk aan een vliegtuigvleugel of een aluminium bootromp. Volgens de FAA-richtlijnen voor vliegtuigstructurenKlinknagels zijn essentieel omdat ze niet barsten onder spanning zoals starre lassen dat wel doen. Klinknagels geven een heel klein beetje mee. Als die onderdelen stijf zouden zijn gelast, zou de constante trilling na verloop van tijd scheuren kunnen veroorzaken.

Leercurve en meesterschap

- Lassen: Dit heeft een hoge leercurve. Het vergt veel oefening om een las te maken die veilig is en er goed uitziet. Een slechte las kan het vandaag houden maar morgen breken.

- Meeslepend: Dit heeft een zeer lage leercurve. Het is moeilijk om een klinknagel te verknoeien. Als je een gat recht kunt boren, doet het gereedschap de rest van het werk voor je.

Kosten van toetreding

- Lassen: Wees bereid om wat geld uit te geven. Je hebt een lasapparaat, flessen beschermgas, een speciale veiligheidshelm en brandveilige handschoenen nodig.

- Meeslepend: Dit is goedkoop. Je kunt een handklinknagel en een zak bevestigingsmiddelen kopen bij de ijzerwinkel voor minder dan de kosten van een lunch.

Maar de prijs is niet de enige kostenpost. Je moet ook rekening houden met de fysieke risico's voor je materiaal en jezelf. Laten we eens kijken naar de echte productiebeperkingen.

Praktische toepassingsfactoren

Thermische vervorming en kromtrekken

Professionals noemen dit "thermische vervorming". Ik noem het de reden waarom de meeste beginners hun eerste plaatwerkproject verpesten.

Het probleem:

Wanneer je een vlakke plaat metaal last, blaas je het met extreme hitte. Daardoor zet het metaal snel uit en krimpt het. Op dik staal is dat niet zo erg. Op dun plaatmetaal is het een ramp.

Het resultaat:

Je mooie, platte stuk metaal ziet eruit als een golvende aardappelchip. Het knikt en verdraait. Als dit gebeurt, is het bijna onmogelijk om het weer vlak te hameren.

De oplossing:

Bij klinken wordt geen warmte gebruikt.

Omdat het een koud proces is, blijft je metaal perfect vlak en recht. Daarom worden vliegtuigen geklonken. Als je carrosseriepanelen of huiden bewerkt, gebruik dan klinknagels om kromtrekken te voorkomen.

Vervormd metaal is vervelend, maar een fout maken die je niet kunt herstellen is duur. Laten we eens kijken wat er gebeurt als het misgaat.

Van de fabrieksvloer:

We hebben eens een bestelling aangenomen voor 50 grote aluminium architectuurpanelen. Om de voorkant 'schoon' te houden, besloten we de verstijvers aan de achterkant te TIG-lassen in plaats van ze te klinken. Het was een ramp. De hitte veroorzaakte onmiddellijk 'olieblikken' (zichtbare golven overdwars) het platte oppervlak. De klant keurde de hele partij af tijdens de QC. Die ene beslissing kostte ons duizenden aan afgedankt materiaal en vertraagde de levering met twee weken. We schakelden over op structurele klinknagels voor de herdruk en de panelen kwamen er vlak uit.

Omkeerbaarheid en herbewerking

Laten we eerlijk zijn. Beginners maken fouten. De meeste gidsen hebben het over "onderhoud", maar waar je echt om geeft is het herstellen van een fout.

Klinkend is vergevingsgezind.

Als je een klinknagel op de verkeerde plek aanbrengt, is dat vervelend, maar wel te repareren. Je pakt gewoon je boor en boort dwars door het midden van de klinknagelkop. Hij springt eruit en het gat is klaar voor een nieuwe. Geen schade.

Lassen is een nachtmerrie om ongedaan te maken.

Als je twee stukken scheef last, kun je ze niet zomaar losschroeven. Je moet het metaal uit elkaar snijden met een haakse slijper of een zaag. Daarna moet je de oude lasnaad wegslijpen tot hij weer vlak is. Dat duurt lang en je verliest vaak materiaal tijdens het proces.

Het oordeel: Als je niet zeker bent van je ontwerp of gewoon een prototype maakt, klink het dan eerst vast.

Nu we de materiële risico's hebben behandeld, laten we het hebben over de belangrijkste factor: je persoonlijke veiligheid.

Garage Veiligheid 101

De meeste gidsen hebben het over industriële dampen. Maar als je in een rommelige garage thuis werkt, moet je weten wat de directe gevaren zijn.

| Risicofactor | Risico's van lassen | Meeslepende risico's |

|---|---|---|

| Primair gevaar | UV-straling, vuur, brandwonden | Vliegend puin, Lawaai |

| Vereiste persoonlijke beschermingsmiddelen | Lashelm, brandwerende handschoenen | Veiligheidsbril, oordopjes |

| Werkruimte | Brandveilige zone (geen afval/gas) | Elke duidelijke werkbank |

Risico's van lassen

- UV-brandwond: Gebruik een goede helm. De vlamboog is net zo fel als rechtstreeks in de zon kijken. Als je er met blote ogen naar kijkt, beschadig je je ogen. Het kan zelfs je blootgestelde huid verbranden.

- Vuur: Lassen vuurt overal hete vonken af. Je kunt dit absoluut niet doen in de buurt van gasblikken, houtstapels of volle vuilnisbakken. Eén verdwaalde vonk kan je werkplaats platbranden.

Van de fabrieksvloer:

Onderschat nooit hoe ver hete slak kan reizen. We hadden eens een lasser die aan een spoedorder werkte en hij trok de veiligheidsgordijnen niet helemaal dicht. Een enkele hete vonk vloog 20 meter ver en belandde in een bak met kartonnen verpakkingsmateriaal. Er ontstond een smeulbrand die we pas 10 minuten later ruikten. We hadden bijna de sprinklers geactiveerd, wat tonnen aan inventaris zou hebben geruïneerd. Nu hanteren we strikt de 'Vrije zone van 35 voet' voor alle niet-afgeschermde lassen.

Meeslepende risico's

- Ogen en oren: De grootste risico's hier zijn rondvliegende metaalsplinters van het boren en het "pop"-geluid van het pistool.

- Bescherming: Een standaard veiligheidsbril en goedkope oordopjes is alles wat je nodig hebt.

Beslissingstijd: specifieke scenario's

Wanneer lassen kiezen

Wanneer moet je de extra warmte en kosten aanpakken?

Kies voor lassen als sterkte je eerste prioriteit is. Als je iets bouwt dat veel gewicht moet dragen, zoals een zware werkbank, een aanhangerframe of een autochassis, dan moet je het lassen.

Hier zijn de specifieke scenario's waarbij lassen wint:

- Je werkt met dik metaal. Een goede vuistregel is alles van 1/8 inch of dikker.

- Je hebt een naadloze afwerking nodig. Omdat lassen het metaal versmelt, kun je de naad vlak slijpen en overschilderen. De naad wordt onzichtbaar.

- Het moet lekvrij zijn. Als je een brandstoftank of watertank bouwt, is lassen de enige manier om een perfecte afdichting te krijgen.

Wanneer voor klinken kiezen

Dus, wanneer moet je in plaats daarvan het klinknagelpistool pakken?

Kies klinken voor delicaat werk of wanneer je flexibiliteit nodig hebt. Het is vaak de slimmere keuze voor projecten die geen brute kracht vereisen.

Hier is klinken de juiste manier:

- Je werkt met dun plaatstaal. Als je heel dun metaal probeert te lassen, brand je er waarschijnlijk een gat doorheen. Klinknagels houden het intact.

- Je voegt twee verschillende soorten metaal samen. Je kunt aluminium niet gemakkelijk aan staal lassen. De chemie werkt niet. Klinknagels trekken zich niets aan van chemie; ze klemmen elke twee materialen aan elkaar.

- Je hebt geen toegang tot zware energie. Lassers hebben vaak speciale stopcontacten nodig. Handklinknagels werken overal.

- Je wilt die "industriële" look. Soms is het zien van de koppen van de bevestigingen een stijlkeuze. Het ziet er stoer en mechanisch uit.

Nu ken je de basis, de risico's en de kosten. Het is tijd om een definitieve beslissing te nemen.

Nog niet besloten? Gebruik dit spiekbriefje om de juiste methode te kiezen voor jouw specifieke klus:

| Je gebruiksscenario | Beste keuze | Expert Reden |

|---|---|---|

| Dragen van zware lasten (Aanhangwagens, Banken) | Lassen | Biedt maximale stijfheid en structurele integriteit. |

| Dun plaatmetaal (Carrosseriepanelen) | Klinkend | Vermijdt warmtevervorming (het "Potato Chip"-effect). |

| Gemengde materialen (bijv. Aluin + staal) | Klinkend | Verbindt verschillende materiaalsoorten zonder chemieproblemen. |

| Waterdicht/luchtdicht (Brandstoftanks) | Lassen | Creëert een naadloze, versmolten afdichting die niet lekt. |

| Complete beginner (Eerste project) | Klinkend | Grote foutmarge; fouten kunnen gemakkelijk worden hersteld. |

Conclusie

Kortom, de keuze hangt af van je materiaal en je doel.

Lassen is de zware klapper. Gebruik hem voor ultieme sterkte en wanneer je met dikke metalen constructies werkt die waterdicht moeten zijn.

Klinkend is de flexibele vriend. Het is je beste keuze voor delicaat plaatwerk, het verbinden van gemengde materialen en het vlak en schoon houden van je oppervlakken.

Mijn laatste advies?

Als je alleen prototypes maakt in je garage, begin dan met een eenvoudig klinknagelpistool. Het is de veiligste manier om het te leren.

Als je echter van een prototype naar productie op volledige schaal gaat, staat er veel meer op het spel. Je wilt niets te weten komen over "olieblikken" of warmtevervorming bij een batch van 500 stuks.

Dat is waar wij om de hoek komen kijken.

Op ShincoFabWe nemen dagelijks deze productiebeslissingen voor klanten over de hele wereld. Of uw project nu uiterst nauwkeurig TIG-lassen of structureel klinken vereist, ons team in China levert de professionele diensten voor plaatbewerking die u nodig hebt om zonder stress op te schalen.

U concentreert zich op het ontwerp, wij zorgen voor de verbinding.