Wanneer je ontwerpt voor plaatstaal, is het kiezen van de juiste materiaaldikte een van de belangrijkste beslissingen die je zult nemen. Dit is niet zomaar een klein detail, het legt de basis voor je hele project.

Deze ene variabele bepaalt drie dingen: hoe sterk je onderdeel is, hoeveel het weegt en wat het kost om te produceren.

Je moet een zorgvuldige balans vinden. Als je een te dunne plaat kiest, kan je product kromtrekken of defect raken onder stress. Maar als je te dik gaat, kom je in andere problemen. Het onderdeel wordt onnodig zwaar om te hanteren en je productiekosten zullen veel sneller stijgen dan je had gepland.

Dit artikel is een uitgebreide gids om deze cruciale beslissing onder de knie te krijgen. We gaan verder dan eenvoudige omrekentabellen en verkennen de strategische aspecten van materiaalselectie, de realiteit van de toeleveringsketen en de principes van Design for Manufacturing (DFM). Of het nu gaat om het schalen van een prototype of het optimaliseren van een productielijn, deze gids is bedoeld om de kloof tussen digitaal ontwerp en fysieke werkelijkheid te overbruggen.

Wat is plaatdikte?

Voordat we in complexe omrekentabellen duiken, is het essentieel om te categoriseren waar we eigenlijk mee werken. In de metaalverwerkende industrie worden gewalste platte producten over het algemeen ingedeeld in drie verschillende categorieën op basis van hun dikte. Hoewel de exacte afkappunten per internationale norm enigszins kunnen verschillen, worden ze over het algemeen als volgt onderverdeeld:

De drie categorieën platte metalen producten

Folie

Dit verwijst naar uiterst dunne metalen platen, meestal met een dikte van minder dan 0,2 mm (0,006 inch). Folie wordt voornamelijk gebruikt in verpakkingen, elektronica-afscherming en warmte-uitwisselingstoepassingen. Het vereist een delicate behandeling omdat het snel scheurt en kreukt.

Blad

Dit is het hoofdonderwerp van onze gids en de meest gebruikte vorm in algemene fabricage. Plaatwerk varieert meestal van 0,5 mm tot 6 mm. Het is in wezen de "Goudlokje" zone dunner dan constructieplaat maar dikker dan folie.

Plaat

Metaal dikker dan 6 mm (0,25 inch) wordt geclassificeerd als plaat. Plaat wordt gebruikt voor structurele toepassingen, zoals bruggen, zware machinevoeten en scheepsrompen.

Een opmerking over behandeling

Het onderscheid tussen plaat en plaat bepaalt vaak de workflow op de werkvloer. Plaatwerk (vooral in lichtere meters) kunnen vaak met de hand of met lichte vacuümheffers worden gemanipuleerd. In tegenstelling, Plaatmetaal is onvergeeflijk zwaar; een enkele 4×8 plaat van ½-inch staal weegt meer dan 650 lbs en vereist kranen, vorkheftrucks en gespecialiseerde zware machines voor buigen en snijden.

Wat is metersysteem

Voor niet-ingewijden is het Gauge-systeem het meest verwarrende aspect van het sourcen van metaal. Inzicht in de oorsprong helpt de logica ervan te verduidelijken.

Het meter systeem is ontstaan in de Britse draadindustrie voordat er universele meetstandaarden bestonden. Het was gebaseerd op het aantal keren dat een metaaldraad door een matrijs moest worden getrokken om een bepaalde diameter te bereiken. Een draad die maar één keer werd getrokken (1 gauge) was dik; een draad die 30 keer werd getrokken (30 gauge) was erg dun. Deze logica werd aangepast aan plaatmetaal op basis van gewicht per vierkante voet. Het systeem werkt dus op een omgekeerde schaal: Een hoger gauge getal staat gelijk aan dunner metaal.

De meter is niet universeel

Dit is het meest cruciale concept voor ontwerpers om te begrijpen: De maat is afhankelijk van het materiaal. Omdat het systeem gebaseerd is op gewicht en verschillende metalen een verschillende dichtheid hebben, verandert de fysieke dikte van een specifiek diktegetal afhankelijk van het materiaal.

Bijvoorbeeld A 16-gauge vel Standaard Staal is ongeveer 0,0598 inch (1,52 mm). Een 16-gauge vel Aluminium is ongeveer 0,0508 inch (1,29 mm).

Als je een onderdeel ontwerpt in de veronderstelling dat 16 gauge een universele dikte is, kan het overschakelen van staal naar aluminium zonder je CAD-model aan te passen resulteren in onderdelen die niet passen, onvoldoende sterk zijn of onjuiste buigaftrek hebben.

Meeteenheden en beste praktijken

Vandaag de dag heeft de industrie te maken met een conflict tussen oude terminologie (Gauge/GA) en precisie-engineering eenheden (Inches of Millimeters). Terwijl ingenieurs en inkopers vaak in "meters" spreken, werken productiemachines (lasers) en CAD-software met exacte decimalen.

Om dubbelzinnigheid en dure productiefouten te voorkomen, geef altijd de werkelijke dikte op in millimeters (mm) of decimale inches op uw tekeningen en inkooporders. Gebruik het maatnummer alleen als referentie, niet als primaire specificatie. (bijv, "1,5 mm - 16GA CR staal").

Materiaalspecifieke maatpatronen

Aangezien het kalibersysteem is afgeleid van het gewicht en elk metaal een unieke dichtheid heeft, is het vertrouwen op één enkele "mastertabel" een recept voor rampspoed. Verschillende materiaalfamilies volgen verschillende maatnormen. Om materialen nauwkeurig te selecteren, moet u de specifieke trends en productieverschillen voor elke metaalsoort begrijpen.

Koolstofstaal (zacht staal)

Koolstofstaal volgt de Standaardmaat van fabrikant (MSG) die meestal overeenkomt met de standaarden van ASTM Internationalal. Binnen deze categorie wordt de beschikbaarheid van de dikte echter sterk beïnvloed door de productiemethode: Warmgewalst vs. Koudgewalst.

- Warmgewalst staal (dikker): Dit staal wordt geproduceerd bij hoge temperaturen en heeft meestal een schubachtige, ruwe afwerking. Het is over het algemeen verkrijgbaar in dikkere diktes (meestal 7 tot 14 Gauge) en plaatafmetingen. Het is de keuze bij uitstek voor structurele onderdelen waarbij oppervlakteafwerking ondergeschikt is aan sterkte en kosten.

- Koudgewalst staal (dunner): Na het warmwalsen ondergaat dit staal verdere bewerkingen bij kamertemperatuur om precieze afmetingen en een gladde, olieachtige afwerking te krijgen. Het wordt meestal aangetroffen in dunnere profielen (meestal 16 tot 28 mm). Vanwege zijn precisie is het de standaard voor apparaten, carrosseriedelen voor auto's en behuizingen.

Roestvrij staal

Roestvrij staal volgt over het algemeen de Amerikaanse standaardmaatgeen MSG.

Omdat roestvast staal iets dichter is dan koolstofstaal (door het chroom- en nikkelgehalte), heeft een "pond roestvast staal" een iets kleiner oppervlak of een iets kleinere dikte dan een pond zacht staal. Voor hetzelfde diktegetal is roestvast staal vaak nominaal dunner dan koolstofstaal.

Gegalvaniseerd staal

Gegalvaniseerd staal heeft een unieke variabele: de beschermende zinklaag. In tegenstelling tot gewoon staal verwijst de dikte van gegalvaniseerde plaat meestal naar de gecoate dikteniet de dikte van het basismetaal.

Een 16 gauge gegalvaniseerde plaat heeft ongeveer dezelfde totale dikte als een 16 gauge standaard stalen plaat. Maar omdat die maat omvat de laag gelijmd zink, de werkelijke stalen kern is dunner dan die van een onbeklede plaat. Als je de zinklaag weghaalt, wordt het constructiestaal eronder iets dunner.

Non-ferrometalen

De regels veranderen volledig als je afstapt van metalen op ijzerbasis.

Aluminium

Hoewel er een aluminium kaliberkaart (gebaseerd op de Brown & Sharpe standaard) bestaat, wordt deze door de moderne industrie grotendeels genegeerd. Professionele fabrikanten en leveranciers specificeren aluminium bijna uitsluitend aan de hand van decimale dikte (Inches of millimeters). Je zult een winkel zelden horen vragen om "10-gauge aluminium"; ze zullen vragen om "0,100 aluminium" of "0,125 (1/8 inch) aluminium." Het gebruik van maatnummers voor aluminium wordt als achterhaald beschouwd en kan tot grote verwarring leiden.

Koper en messing

Deze materialen gebruiken meestal de Brown & Sharpe (B&S) of Amerikaanse draadmaat (AWG) systemen. Deze normen verschillen volledig van de staalnormen. Bijvoorbeeld, 16-gauge staal is ~0,060″, maar 16-gauge koper (B&S) is ~0,050″. Het verschil is ongeveer 20%, wat een enorme foutmarge is bij de productie.

Standaard maattabellen voor plaatmetaal

Om je te helpen bij de verschillen tussen materialen, hebben we hieronder de omzettingstabellen voor standaarddiktes samengesteld.

De onderstaande waarden zijn nominaal. Zoals eerder besproken, resulteren de werkelijke walsdiktes er meestal in dat het materiaal iets dunner is dan de nominale waarde. Bevestig de specifieke tolerantievereisten altijd met ShincoFab vóór de productie.

1. Standaard koolstofstaal (MSG)

De meest voorkomende productiestandaard. Merk op dat 16 GA het "werkpaard" van de industrie is voor behuizingen.

| Meter | Dikte (in) | Dikte (mm) | Gemeenschappelijke toepassing |

|---|---|---|---|

| 7 | 0.179 | 4.55 | Zware structurele scharnieren, onderdelen voor vrachtwagenchassis |

| 8 | 0.164 | 4.18 | Bevestigingsbeugels voor zwaar gebruik, voor infrastructuur buitenshuis |

| 10 | 0.135 | 3.42 | Industriële traptreden, behuizingen voor zware apparatuur |

| 11 | 0.120 | 3.04 | Structurele panelen, chassisonderdelen voor auto's |

| 12 | 0.105 | 2.66 | Robuuste elektriciteitskasten, deurkozijnen |

| 14 | 0.075 | 1.90 | Standaard industriële behuizingen (NEMA-boxen), serverracks |

| 16 | 0.060 | 1.52 | Standaard industrie voor pc-behuizingen, verlichtingsarmaturen, kasten |

| 18 | 0.048 | 1.21 | Lichte afdekkingen, afdekpanelen, lekbakken |

| 20 | 0.036 | 0.91 | Decoratieve binnenpanelen, backings voor borden |

| 22 | 0.030 | 0.76 | HVAC-kanalen, knipperen voor lichte toepassingen |

| 24 | 0.024 | 0.61 | Afzuigkappen, luchtkanalen |

| 26 | 0.018 | 0.45 | Dakbedekking van golfkarton, economische harde verpakking |

| 28 | 0.015 | 0.38 | Dun gootstuk, labels, niet-structurele afdekkingen |

2. Gegalvaniseerd staal

De dikte omvat meestal de zinklaag. essentieel voor buiten/vochtige omgevingen.

| Meter | Dikte (in) | Dikte (mm) | Gemeenschappelijke toepassing |

|---|---|---|---|

| 10 | 0.138 | 3.51 | Buitendraagconstructies, zonnerekken |

| 12 | 0.108 | 2.75 | Garagedeurbeslag, elektriciteitskasten |

| 14 | 0.079 | 1.99 | HVAC-units voor buiten, beugels voor hekwerk |

| 16 | 0.064 | 1.61 | Standaard voor leidingen, magazijnrekken |

| 18 | 0.052 | 1.31 | Dakgoten, regenpijpen, carrosseriedelen voor auto's |

| 20 | 0.040 | 1.01 | Flexibele leidingen, metalen dakbedekking (staande naad) |

| 22 | 0.034 | 0.85 | Bevelsiding, gootstukken, hoeklatten |

| 24 | 0.028 | 0.70 | Spiraalkokers, lichtgewicht behuizingen |

| 26 | 0.022 | 0.55 | Golfplaten, ventilatiebuizen |

| 28 | 0.019 | 0.48 | Afwerking voor algemene doeleinden |

3. Roestvrij staal

Iets dunner dan koolstofstaal met dezelfde dikte. Gebruikt voor hygiëne en corrosiebestendigheid.

| Meter | Dikte (in) | Dikte (mm) | Gemeenschappelijke toepassing |

|---|---|---|---|

| 7 | 0.188 | 4.76 | Zware chemische tanks, structurele flenzen |

| 8 | 0.172 | 4.37 | Industriële kuipwanden, architecturale steunen |

| 10 | 0.141 | 3.57 | Commerciële keukenbladen, onderstellen voor medische apparatuur |

| 11 | 0.125 | 3.18 | Goten voor voedselverwerking, liftpanelen |

| 12 | 0.109 | 2.78 | Robuuste restauranttafels, schopplaten |

| 14 | 0.078 | 1.98 | Standaard voor oppervlakken die veel worden gebruikt, laboratoriumtafels |

| 16 | 0.063 | 1.59 | Keuken gootstenen, werkbladen, cleanroom behuizingen |

| 18 | 0.050 | 1.27 | Afdekplaten van apparaten (koelkasten), achterwanden |

| 20 | 0.038 | 0.95 | Uitlaatkappen, decoratieve afwerking |

| 22 | 0.031 | 0.79 | Afwerking lichte apparatuur, bekleding |

| 24 | 0.025 | 0.64 | Gebruiksvoorwerpen, ingewikkelde gestempelde onderdelen |

| 26 | 0.019 | 0.48 | Schoorsteenmantels, decoratief inlegwerk |

4. Aluminium plaat

Idealiter gespecificeerd met decimale inch/mm, maar maten verwijzen naar B&S Standaard.

| Meter | Dikte (in) | Dikte (mm) | Gemeenschappelijke toepassing |

|---|---|---|---|

| 8 | 0.129 | 3.26 | Verkeersborden voor zwaar gebruik, structurele vliegtuigonderdelen |

| 10 | 0.102 | 2.59 | Vrachtwagencarrosserieën, bootrompen |

| 12 | 0.081 | 2.05 | Zeer sterke productiepanelen |

| 14 | 0.064 | 1.63 | Standaard voor straatnaamborden, elektronicachassis |

| 16 | 0.051 | 1.29 | Vliegtuigrompen, brandstoftanks |

| 18 | 0.040 | 1.02 | Autopanelen, verlichtingsreflectoren |

| 20 | 0.032 | 0.81 | Behuizingen voor consumentenelektronica (laptops) |

| 22 | 0.025 | 0.64 | Hitteschilden, vinnen |

| 24 | 0.020 | 0.51 | Naambordjes, decoratieve afwerking |

5. Koper & messing blad

Vooral gebruikt voor elektrische geleiding of decoratie. (B&S-norm)

| Meter | Dikte (in) | Dikte (mm) | Gemeenschappelijke toepassing |

|---|---|---|---|

| 8 | 0.129 | 3.26 | Stroomrails, zware elektrische distributie |

| 10 | 0.102 | 2.59 | Architecturale dakbedekking, beeldhouwbasissen |

| 12 | 0.081 | 2.05 | Aardingsplaten, dikke sluitringen |

| 16 | 0.051 | 1.29 | Afzuigkappen, gootstenen, werkbladen |

| 18 | 0.040 | 1.02 | Decoratieve muurbekleding, juwelenfunderingen |

| 20 | 0.032 | 0.81 | Regengoten, elektrische contacten |

| 22 | 0.025 | 0.64 | RF afscherming, knipperen, handwerk |

| 24 | 0.020 | 0.51 | Reliëf, vulringen, pakkingen |

Belangrijke factoren voor het kiezen van de juiste dikte

Bij het kiezen van de juiste meter gaat het niet alleen om het kiezen van een getal uit een tabel; het is een technische beslissing waarbij prestaties, kosten en produceerbaarheid tegen elkaar worden afgewogen. Bij het definiëren van de specificaties voor uw project moet u rekening houden met deze vier cruciale pijlers.

Structurele vereisten (belasting en sterkte)

De meest voor de hand liggende functie van dikte is het bieden van fysieke sterkte, maar het type belasting dicteert de benodigde dikte.

Statische vs. dynamische belastingen

Voor statische belastingen (bijvoorbeeld een plank waarop een computer staat) is de grootste zorg het voorkomen van doorbuiging of doorzakken. Voor dynamische belastingen (bijvoorbeeld een trillende motorsteun of een bewegend voertuigonderdeel) wordt stijfheid echter cruciaal om vermoeiingsbreuk te voorkomen.

De kubusregel van stijfheid

Ingenieurs moeten onthouden dat stijfheid een kubische relatie heeft met dikte. Als je de dikte van een plaat verdubbelt, wordt deze acht keer stijver. Daarom kan een kleine toename in dikte (bijvoorbeeld van 18GA naar 16GA) resulteren in een enorme sprong in stijfheid.

De ruil

Dikker is sterker, maar ook zwaarder en duurder. Het doel is om de minimaal dikte die veilig voldoet aan uw ladingsvereisten om kosten en gewicht efficiënt te houden.

Productieprocessen (de vervormbaarheidsfactor)

Een veelgemaakte fout is het kiezen van een dikte die er goed uitziet in CAD maar een nachtmerrie is op de werkvloer. De dikte die je kiest, bepaalt welke fabricagemethoden uitvoerbaar zijn.

Buigen en vormen

- Minimale buigradius: Elke metaaldikte heeft een minimumstraal die gebogen kan worden voordat het scheurt. Dikkere metalen hebben een grotere interne radius nodig. Als je ontwerp een scherpe, scherpe hoek vereist, kan het zijn dat je een dunnere dikte moet gebruiken om dit te bereiken zonder dat de constructie breekt.

- Terugvering: Dikkere metalen slaan meer elastische energie op tijdens het buigen. Dit veroorzaakt "terugvering", waarbij het metaal probeert terug te keren naar zijn oorspronkelijke vorm, waardoor complexere gereedschapsaanpassingen en kracht nodig zijn om precieze hoeken te bereiken.

Beperkingen bij het lassen

- Dun materiaal risico's: Lassen van metalen dunner dan 18 gauge (~1,2 mm) vereist een hoge vaardigheid of gespecialiseerde apparatuur (zoals Pulse TIG) om "doorbranden" te voorkomen, waarbij de hitte een gat dwars door de plaat smelt.

- Dikke materiaalkosten: Omgekeerd vereist het lassen van zware diktes vaak het afschuinen van randen (afschuinen) en meerdere laspassen om inbranding te garanderen, waardoor de arbeidstijd aanzienlijk toeneemt en het risico op warmtevervorming toeneemt.

Snijbeperkingen

Lasersnijders en ponsmachines hebben vermogensgrenzen. Naarmate de dikte toeneemt, daalt de snijsnelheid drastisch. Het snijden van 1/4″ plaat is aanzienlijk langzamer en daarom duurder per onderdeel dan het snijden van 14-gauge plaat.

Gewichtsmanagement

Gewicht is een stille kostenfactor die verder gaat dan de grondstofprijs.

Prestatiegewicht

In industrieën zoals auto's, luchtvaart of zelfs draagbare consumentenelektronica telt elke gram. Door een aluminiumplaat van 20 gauge te kiezen in plaats van een stalen plaat van 16 gauge, kan het gewicht van een assemblage met meer dan 60% worden verminderd, wat een directe invloed heeft op de brandstofefficiëntie of draagbaarheid.

Logistiek gewicht

Vergeet nooit transport en handling. Een product dat ontworpen is met 10-gauge staal kan te zwaar zijn om door één persoon opgetild te worden, waardoor er teams van twee personen of vorkheftrucks nodig zijn voor de installatie. Dit voegt verborgen arbeidskosten toe en verhoogt de transportkosten.

Milieu en duurzaamheid

Waar zal het onderdeel leven? De gebruiksomgeving moet net zo veel invloed hebben op de keuze van de dikte als structurele belastingen.

Corrosietoeslag

In omgevingen buiten of op zee zal metaal na verloop van tijd onvermijdelijk oxideren. Ontwerpers kiezen vaak voor een iets dikkere dikte dan structureel nodig is om te fungeren als een offerlaag. Als een plaat van 20 gauge 0,2 mm roest, kan hij zijn structurele integriteit verliezen; als een plaat van 12 gauge 0,2 mm roest, blijft hij functioneel.

Binnen vs. Buiten

Indoorbehuizingen (serverracks, elektriciteitskasten) zijn beschermd tegen de elementen en kunnen dunnere, lichtere diktes gebruiken (vaak 16GA tot 20GA). Buiteninfrastructuur (NEMA-behuizingen, dakbedekking) vereist zwaardere diktes (10GA tot 14GA) om windbelasting, hagelinslag en thermische cycli te weerstaan.

Sourcing- en toeleveringsketenstrategie uit de praktijk

Het perfecte onderdeel ontwerpen is slechts de helft van de strijd; het materiaal vinden om het te maken is de andere helft. Een veelvoorkomend wrijvingspunt tussen engineering- en inkoopafdelingen komt voort uit het specificeren van materialen die technisch mogelijk zijn, maar logistiek onpraktisch. Inzicht in de toeleveringsketen kan de kosten en doorlooptijden aanzienlijk verlagen.

Standaard voorraadafmetingen en nestefficiëntie

Plaatmetaal is niet verkrijgbaar in oneindige afmetingen. Het wordt meestal geleverd in standaard plaatafmetingen, net als multiplex of gipsplaat. In Noord-Amerika zijn de meest voorkomende voorraadmaten 4′ x 8′ (48″ x 96″), 4′ x 10′ (48″ x 120″) en 5′ x 10′ (60″ x 120″). In metrische eenheden komt dit ruwweg neer op 1,2m x 2,4m en 1,5m x 3,0m.

De neststrategie

"Nesting" verwijst naar het aantal onderdelen dat een fabrikant op één plaat kan plaatsen.

De valstrik: Een onderdeel ontwerpen dat 47,5″ breed is, klinkt prima voor een plaat van 48″. Lasersnijders hebben echter een rand (skelet) nodig voor stabiliteit - meestal 0,5″ tot 1″. Een onderdeel van 47,5″ past niet op een plaat van 48″, waardoor de winkel genoodzaakt is een grotere, duurdere plaat van 60″ te kopen of een enorme uitval te accepteren. Ontwerp altijd met het ruwe plaatformaat minus de kerf en klemmarge in gedachten om de opbrengst te maximaliseren en de stukprijs te verlagen.

Beschikbaarheid vs. doorlooptijd

Het is niet omdat een dikte op een maattabel staat, dat hij op de plank ligt. De meeste productiewerkplaatsen houden grote hoeveelheden staal van 10, 11, 12, 14, 16, 18, 20 en 24 gauge op voorraad. Dit zijn de werkpaarden van de industrie. Maten als 13, 15, 17 of 19 worden zelden op voorraad gehouden.

Als je ontwerp 17-gauge staal voorschrijft, heeft de fabrikant twee keuzes: weken wachten op een walserijbestelling (waarschijnlijk met een hoog minimum aankoopgewicht) of het staal vervangen door 16-gauge (dikker/zwaarder). Tenzij uw toepassing zeer specifieke gewicht-/sterktebeperkingen heeft die standaardopties absoluut uitsluiten, Rond je ontwerp altijd af op de dichtstbijzijnde even meter. Het produceert een goedkoper, sneller product.

Verwerking van coil tot plaat

Het is belangrijk om te onthouden dat het meeste plaatmetaal ontstaat als massieve, strak opgerolde rollen die duizenden kilo's wegen. Om plat materiaal te produceren worden deze rollen afgerold en door nivelleermachines gevoerd in een proces dat bekend staat als "op lengte snijden". Metaal bezit echter "materiële herinnering"-een fysieke neiging om te proberen terug te keren naar de kromming van de spoel. Hoewel de moderne nivelleringstechnologie geavanceerd is, blijven er vaak restspanningen bestaan, vooral bij dunnere materialen (meestal 24GA tot 18GA).

Deze interne spanning uit zich vaak als “olieconserven“een defect waarbij grote, niet-ondersteunde vlakke vlakken er golvend en geknikt uitzien. Om dit esthetische probleem te vermijden in toepassingen met een hoge zichtbaarheid, zoals architecturale gevels of deuren van toestellen, moeten ingenieurs voorzichtig zijn met het specificeren van dunne diktes voor grote vlakke panelen. Overweeg in plaats daarvan om te kiezen voor dikker materiaal (16GA+) of om verstijvingsribben in het ontwerp op te nemen om de natuurlijke spanning tegen te gaan en een echt vlak oppervlak te behouden.

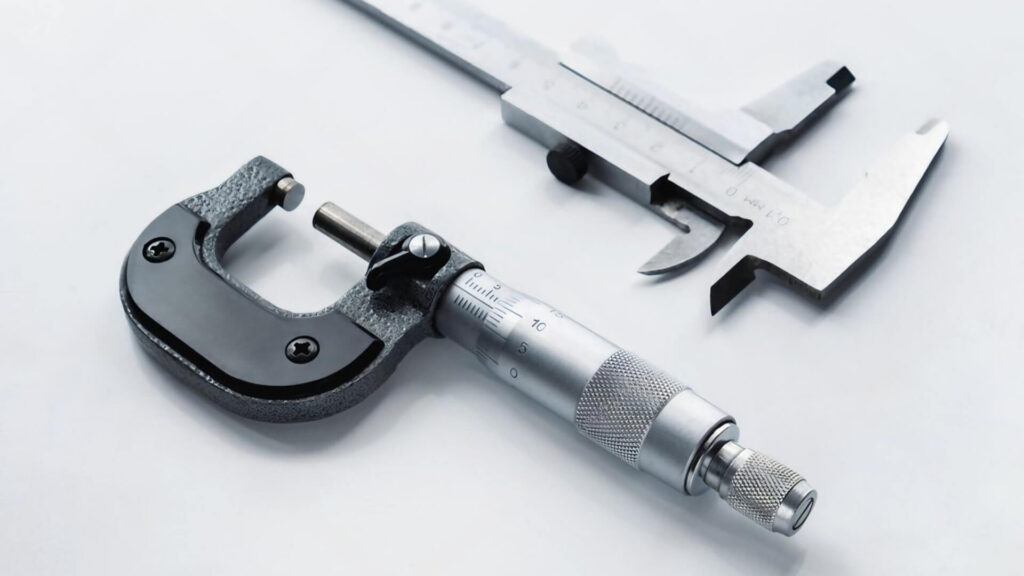

Praktische hulpmiddelen en metingen

Of u nu binnenkomende inventaris controleert of een bestaand onderdeel reverse-engineert, weten hoe u de dikte nauwkeurig meet is essentieel. Verschillende scenario's vereisen verschillende gereedschappen en het verkeerd hanteren van materialen tijdens het meten kan leiden tot letsel.

De essentiële gereedschapskist

Het gereedschap voor plaatmetaalmeter (het wiel)

Dit ronde stalen gereedschap is de industriestandaard voor snelle ID. Het heeft voorgesneden sleuven die overeenkomen met verschillende maatnummers.

Hoe te gebruiken: Schuif het metaal in de gleuf (de opening), niet het gat aan de onderkant van de sleuf. De juiste dikte is de kleinste gleuf waar het metaal comfortabel in past zonder geforceerd te worden.

Cruciale opmerking: Er zijn verschillende meetschijven voor ferrometalen (staal/ijzer) en non-ferrometalen (aluminium/koper). Het gebruik van een stalen meetschijf voor het meten van aluminium zal resulteren in onjuiste meetwaarden vanwege de verschillende standaarden.

Remklauwen en schroefmaten

Voor technische verificatie is het meetwiel te onnauwkeurig. Digitale schuifmaten of micrometers zijn nodig om de werkelijke decimale dikte af te lezen (bijv. 0,057″). Dit is de enige manier om te bepalen of een plaat zich aan de hoge of lage kant van de walsdikte bevindt, wat cruciaal is voor precieze perspassingstoepassingen.

Geavanceerde metingen: Ultrasone diktetesters

Wat gebeurt er als je de dikte moet meten van een gesloten doos, een tank of een pijp waar je niet bij de andere kant kunt om een schuifmaat te gebruiken? Je kunt proberen ultrasone diktetesters. Deze draagbare apparaten gebruiken geluidsgolven met een hoge frequentie om te meten hoe lang het duurt voordat een puls door het metaal reist en terugkaatst.

Ze zijn van onschatbare waarde voor Quality Assurance (QA) op afgewerkte assemblages of voor het controleren van corrosie/wandverdunning op geïnstalleerde onderhoudsapparatuur zonder het onderdeel te vernietigen.

Het gevarenspectrum

Plaatstaal verandert van persoonlijkheid als het van dikte verandert. De veiligheidsprotocollen moeten zich daaraan aanpassen.

Dunne lakens (Het scheermesrisico)

Maten van 18GA en dunner behouden een ongelooflijk scherpe afgeschuinde rand. Ze zijn flexibel en kunnen "zwiepen" als ze bewogen worden. Het grootste risico is een snijwond. Diepe sneden kunnen direct ontstaan door met een blote hand langs een rand te glijden. Draag altijd snijbestendige handschoenen (Kevlar/Dyneema) bij het verwerken van dunne materialen.

Dikke platen (het pletgevaar)

Naarmate materiaal in de categorie Plaatmateriaal (1/4″ en meer) komt, verschuift het risico van snijden naar verpletteren. Een plaat die er handelbaar uitziet, kan honderden kilo's wegen. Handmatig tillen kan ernstig rugletsel veroorzaken en een plaat laten vallen kan botten verbrijzelen. Het hanteren van zware platen vereist laarzen met stalen neuzen, zorgvuldige planning van "knelpunten" en vaak mechanische hulp zoals magneten of vacuümheffers.

Conclusie

Het beheersen van de plaatdikte is meer dan het lezen van een ijkgrafiek; het bepaalt de kritieke balans tussen de structurele integriteit, het gewicht en de productiekosten van uw product. Het navigeren door de complexiteit van het kalibersysteem, materiaalspecifieke normen en de beschikbaarheid in de toeleveringsketen is essentieel om de kloof tussen een digitaal ontwerp en een succesvol fysiek product te overbruggen. Een goed gekozen dikte garandeert niet alleen prestaties, maar stroomlijnt ook de productie en vermindert onnodig afval.

Je hoeft deze technische afwegingen echter niet alleen te maken. Op ShincoFabhelpen we klanten wereldwijd om complexe vereisten om te zetten in precisiecomponenten. Of u nu begeleiding nodig hebt bij het optimaliseren van toleranties voor wereldwijde inkoop of bij het beheren van de overgang van prototype naar massaproductie, ons deskundige team staat klaar om uw ontwerpen tot leven te brengen. Neem vandaag nog contact op met ShincoFab om er zeker van te zijn dat uw productiestrategie net zo nauwkeurig is als uw ontwerp.