Het kiezen van de juiste aluminiumsoort voor jouw project is cruciaal. Voor het ongetrainde oog ziet elke plaat aluminium eruit als exact hetzelfde stuk "zilvermetaal". Maar als je de verkeerde kiest, kunnen de gevolgen voor je afgewerkte onderdeel duur en onomkeerbaar zijn.

Denk aan de afweging: een legering die is ontwikkeld voor de ruimtevaart kan ongelooflijk sterk zijn, maar kan snel verslechteren als je deze in een maritieme omgeving plaatst. Aan de andere kant heeft een legering die perfect bestand is tegen corrosie misschien niet de "spieren" - of vloeigrens - om de zware belastingen aan te kunnen die nodig zijn voor industriële machines.

Elke ingenieur worstelt met deze beslissing. Om de verwarring weg te nemen, zullen we de drie meest voorkomende aluminiumfamilies-5052, 6061 en 7075 uitsplitsen, zodat je met vertrouwen je keuze kunt maken.

Een snel overzicht van 5052, 6061 en 7075

De cijfers decoderen

Die viercijferige codes op aluminiumsoorten zijn niet zomaar willekeurige serienummers. Ze volgen een specifieke logica en de sleutel tot het kraken van de code is kijken naar de eerste cijfer.

Dit getal vertelt je welk hoofdingrediënt - of legeringselement - in het pure aluminium is gemengd. Dat extra ingrediënt geeft elke serie zijn specifieke "superkracht".

- 5xxx Series (bijv. 5052): Magnesium

De toevoeging van magnesium zorgt voor een interne structuur die ongelooflijk bestand is tegen corrosie. Dit maakt het de beste keuze voor scheepsapparatuur die constant aan zout water moet worden blootgesteld. - 6xxx Series (bijv. 6061): Magnesium + Silicium

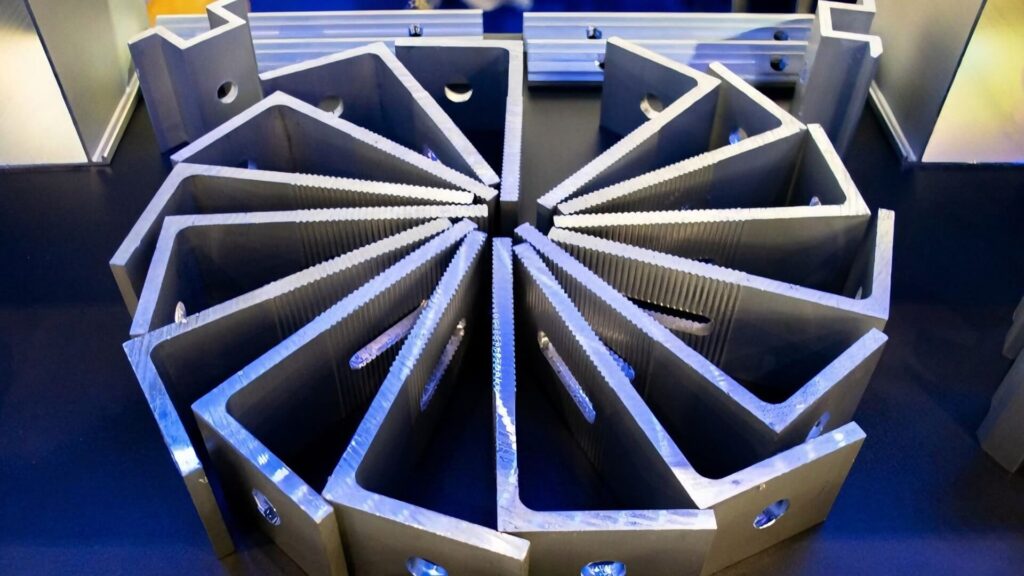

Door deze combinatie kan de legering een warmtebehandeling ondergaan. Het maakt het metaal veelzijdig en gemakkelijk te vormen, daarom zie je deze serie vaak geëxtrudeerd in complexe structurele frames. - 7xxx serie (bijv. 7075): Zink

Als je zink toevoegt, krijg je een materiaal dat de sterkte van staal evenaart. Het voordeel is dat je die staalachtige taaiheid krijgt terwijl je de lichtgewicht voordelen van aluminium behoudt.

Als de chemie een beetje zwaar aanvoelt, is hier een eenvoudige manier om de basis te onthouden:

- 5 (Magnesium) weerstaat corrosie.

- 6 (Silicium) vormen.

- 7 (Zink) bouwt kracht op.

Hoe maak je snel een keuze tussen de drie aluminiumlegeringen?

Als je niet wilt verzanden in theorie en gewoon een snel antwoord nodig hebt op de vraag of je 5052, 6061 of 7075 moet kiezen, dan is dit gedeelte voor jou. Hier vind je de snelste weg naar de juiste keuze.

5052

- De afbraak: Deze legering draait om flexibiliteit en vervormbaarheid. Als je het metaal moet buigen, vouwen of in vorm stampen zonder dat het barst, dan is 5052 je eerste keuze. Voor een legering die geen warmtebehandeling kan ondergaan, is het verrassend sterk en kan het uitstekend tegen zoutwatercorrosie.

- Geschikt voor: Plaatstalen behuizingen, scheepsbrandstoftanks, vloeren, antislipplaten en gestanste onderdelen.

6061

- De afbraak: De structurele allrounder. Het is redelijk geprijsd, laat zich gemakkelijk lassen, is behoorlijk corrosiebestendig en biedt een goede structurele sterkte. Als je een machinefabriek binnenloopt en vraagt om "aluminium" zonder een kwaliteit op te geven, krijg je waarschijnlijk 6061. Het is de standaardinstelling voor algemene machinebouw.

- Geschikt voor: Constructief framewerk, fietsframes, architectonisch lijstwerk en algemene machinaal bewerkte onderdelen.

7075

- De afbraak: Dit is de spier. De sterkte is vergelijkbaar met die van staal, maar er zijn nadelen aan verbonden. Het is duur, extreem moeilijk te lassen (vaak onmogelijk voor standaardwerkplaatsen) en heeft een lagere corrosiebestendigheid dan de andere twee. Je gebruikt dit als je staalachtige sterkte nodig hebt maar je het zware gewicht niet kunt veroorloven.

- Geschikt voor: Versnellingen voor de ruimtevaart, uitrusting voor bergbeklimmen, onderdelen voor wedstrijdfietsen en mallen onder hoge druk.

Samenvatting

| Materiaal | Belangrijkste ingrediënt | Eigenschappen | Beste toepassingen |

|---|---|---|---|

| 5052 | Magnesium | Grote flexibiliteit; gemakkelijk te buigen; goed bestand tegen corrosie. | Plaatwerk, scheepstanks, vloeren, gestanste onderdelen. |

| 6061 | Magnesium + Silicium | Gemakkelijk te lassen; goede corrosiebestendigheid; goede structurele sterkte. | Constructieframes, fietsframes, architectuur, algemene onderdelen. |

| 7075 | Zink | Hoge sterkte (rivalenstaal). | Luchtvaarttandwielen, klimtandwielen, racefietsonderdelen, mallen. |

Kiezen op basis van prestatie-eigenschappen

Het spiekbriefje hierboven is slechts de basis. Om de specifieke prestatieverschillen tussen deze drie legeringen echt te begrijpen - en hoe ze omgaan met stress in de echte wereld - moeten we iets dieper graven. De volgende secties geven je het complete beeld zodat je precies weet waar je mee werkt.

Mechanische eigenschappen en sterkte (statisch)

In de wereld van machinale bewerking is "sterkte" een vrij vage term. Om een wetenschappelijke keuze te maken, moet je twee specifieke maatstaven evalueren: Treksterkte en Opbrengststerkte.

- Treksterkte is de hoeveelheid belasting die nodig is om het materiaal echt te breken.

- Opbrengststerkte is de hoeveelheid belasting die nodig is om het permanent te buigen of te vervormen.

Voor de meeste bouwkundige projecten, Opbrengststerkte is eigenlijk het meest kritieke getal. Ga maar na: zodra een onderdeel buigt en niet meer terugkaatst naar zijn oorspronkelijke vorm, heeft de constructie al gefaald, zelfs als het metaal niet in tweeën is gebroken.

Voordat we de specifieke cijfers gaan vergelijken, moeten we één belangrijke factor aanpakken: Warmtebehandeling.

De prestaties van aluminium zijn sterk afhankelijk van de "hardheid". De gegevens hieronder vergelijken de industriestandaarden die je meestal op de plank vindt: 5052 in uitgeharde toestand (H32), en 6061 en 7075 in warmtebehandelde toestand (T6).

Waarschuwing: Koop geen 7075 in een "O" (gegloeid) toestand die een hoge sterkte verwachten. Zonder die T6 warmtebehandeling verliest 7075 zijn "spier"-status en wordt het aanzienlijk zachter en zwakker.

De sterktehiërarchie

- 7075-T6 (de onbetwiste koning): Met een vloeigrens die bijna dubbel zo hoog is als die van 6061 kan deze legering wedijveren met veel constructiestaal. Het biedt de hoogste sterkte-gewichtsverhouding van de drie. Als het onderdeel bestand moet zijn tegen extreme vermoeiing of hoge spanning (zoals een vliegtuigvleugelligger), is dit de enige optie in deze lijst.

- 6061-T6 (de standaard): Het heeft een "goede" sterkte. Het is voldoende voor structurele frames, loopbruggen en chassis van voertuigen. Het is stijf, maar onder extreme belastingen waar 7075 stand zou houden, zal 6061 vervormen.

- 5052-H32 (De Laagste): Sterkte is niet de belangrijkste eigenschap van deze legering. Het heeft de laagste vloeigrens, wat betekent dat het gemakkelijk buigt - en dat is precies waarvoor het is ontworpen. Een hoge sterkte zou het bros maken en de vervormingseigenschappen waar het om bekend staat verhinderen.

Hardheid en slijtvastheid

Hardheid wordt gemeten op de Brinell-schaal. Dit getal geeft grofweg aan hoe goed het materiaal bestand is tegen deuken en krassen.

- 7075 (Hoge Brinell): Hard en bros. Het is goed bestand tegen oppervlakteslijtage, waardoor het geschikt is voor tandwielen en assen.

- 6061 (Medium Brinell): De middenweg. Het is sterk genoeg voor structurele onderdelen en bestand tegen kleine deuken, maar het is niet zo slijtvast als 7075.

- 5052 (lage Brinell): Zacht. Het krast en deukt gemakkelijk in een werkplaats.

Vergelijkingstabel: Sterkte en hardheid (typische waarden)

| Graad en temperatuur | Opbrengststerkte (punt van vervorming) | Treksterkte (breekpunt) | Brinellhardheid | Rek bij breuk (vervormbaarheid) |

|---|---|---|---|---|

| 5052-H32 | 193 MPa (28.000 psi) | 228 MPa (33.000 psi) | 60 | 12% |

| 6061-T6 | 276 MPa (40.000 psi) | 310 MPa (45.000 psi) | 95 | 12-17% |

| 7075-T6 | 503 MPa (73.000 psi) | 572 MPa (83.000 psi) | 150 | 11% |

Opmerking: Waarden zijn typische industriële gemiddelden. Specifieke gegevens kunnen enigszins variëren per fabrikant en plaatdikte. Brongegevens afkomstig van MatWeb normen.

Vervormen en buigen (plaatmetaal)

Vraag een operator van een afkantpers naar zijn slechtste dag en hij zal je waarschijnlijk een verhaal vertellen over een pallet dure legering die bij elke bocht scheurde.

Op papier is "vervormbaarheid" een statistiek. Op de werkvloer is het het verschil tussen een gladde hoek van 90 graden en een stapel schroot. Wanneer je tonnen druk uitoefent om koud metaal te plooien, bepaalt de interne structuur van de legering of het vloeit of knapt.

De afbraak

- 5052 (De kampioen koudvervormen):

Als je ontwerp complexe bochten, krappe radii of ingewikkelde stempels vereist, is dit de enige logische keuze. 5052 staat bekend om zijn bewerkbaarheid. Je kunt het vaak 90 graden buigen of op zichzelf terugvouwen (zomen) zonder dat er ook maar één microscheurtje in het oppervlak verschijnt. Het blijft waar je het plaatst en gedraagt zich voorspelbaar. - 6061 (De riskante middenweg):

Hier komen fabrikanten in de problemen. 6061 is vervormbaar, MAAR meestal alleen in de zachtgegloeide (O) of T4-toestand. De overgrote meerderheid van de verkochte 6061 is T6 (warmtebehandeld voor meer stijfheid).- Het T6-probleem: Omdat T6 gehard is, is het bestand tegen buigen. Als je 6061-T6 in een krappe radius duwt, zal het buitenoppervlak uitrekken tot het op een "sinaasappelschil" lijkt en dan zal het breken. Over het algemeen heb je een buigradius van minstens 2x tot 3x de materiaaldikte nodig om T6 veilig te kunnen buigen.

- 7075 (De nachtmerrie):

Specificeer geen 7075 voor plaatwerkonderdelen die koud vervormd moeten worden, tenzij je van frustratie houdt. Vanwege de enorme vloeigrens heeft 7075 een ongelofelijke "terugvering" - je kunt het 90 graden buigen en het veert terug naar 80 graden op het moment dat de pers loslaat. Bovendien is het bros; het breekt meestal netjes in tweeën in plaats van een strakke bocht te maken.

Pro-tip: De "Anneal & Age" Workaround

Als je absoluut de structurele stijfheid van 6061 nodig hebt, maar de complexe vorm van een 5052 onderdeel, dan is er een oplossing, maar die kost geld.

- Koop 6061 in de "O" (gegloeid) hardheid. Het is zacht en buigt bijna net zo gemakkelijk als 5052.

- Vorm je deel.

- Het afgewerkte onderdeel een warmtebehandeling laten ondergaan om het kunstmatig te verouderen tot T6.

waarschuwing: Dit voegt aanzienlijke doorlooptijd en kosten toe en kan kromtrekken veroorzaken.

Lasbaarheid en verbinding

Als je voor je project onderdelen moet samenvoegen via TIG- of MIG-lassen, verandert de materiaalkeuze drastisch. Lassen is niet alleen metaal aan elkaar smelten; het is een mini-warmtebehandelingsproces dat de chemie van het metaal rondom de verbinding verandert.

Dit is waar het concept van de Warmte beïnvloede zone (HAZ) wordt kritisch. Je kunt een plaat aluminium kopen met een bepaalde sterkte, maar op het moment dat je een boog slaat, verandert de immense hitte de hardheid van het metaal naast de las.

De afbraak

- 5052 ( De vriend van de lasser):

5052 wordt algemeen beschouwd als het beste plaataluminium voor zware toepassingen om te lassen. Omdat het gehard is door koudbewerking (strain hardening) in plaats van warmtebehandeling, verlaagt de laswarmte de sterkte niet zo drastisch als bij de 6xxx serie.- Vulstaaf: Gewoonlijk gelast met 5356 vulstaaf.

- Resultaat: Sterke, consistente verbindingen met een hoge corrosiebestendigheid.

- 6061 (De val van het "krachtverlies"):

6061 is zeer goed lasbaar - de lasnaad ligt er soepel op - maar er zit een structureel addertje onder het gras dat veel ingenieurs verrast.- De HAZ-daling: Als je 6061-T6 last, "wist" de hitte effectief de T6-toestand in de warmte-beïnvloede zone, waardoor het metaal in de buurt van de las weer dichter bij de gegloeide (zachte) toestand komt. Je kunt het volgende verliezen tot 40-50% van de treksterkte vlak naast de las.

- De oplossing: Ontwikkelingsingenieurs moeten rekening houden met deze zwakte in het ontwerp, of de hele gelaste assemblage moet in een grote oven worden geplaatst voor kunstmatige veroudering om de T6-temperatuur over de hele verbinding te herstellen.

- Vulstaaf: Vaak 4043 (gemakkelijkere doorstroming) of 5356 (betere kleurovereenkomst voor anodiseren en hogere sterkte).

- 7075 (de "ongelaste" kwaliteit):

Voor algemene fabricage met standaard TIG/MIG-processen wordt 7075 beschouwd als onlasbaar.- De wetenschap: De chemie die zware zinklegeringen zo sterk maakt, veroorzaakt "warmscheuren". Als het lasbad afkoelt en stolt, vormen zich vrijwel direct microscheurtjes die de integriteit van de verbinding aantasten. Hoewel geavanceerde ruimtevaarttechnieken (zoals wrijvingsroerlassen) het kunnen verbinden, moet je nooit van plan zijn 7075 te lassen in een standaard werkplaatsomgeving. Verbind deze onderdelen met behulp van bevestigingsmiddelen, bouten of lijmen.

Eervolle vermelding: 6063 (Voor esthetiek)

Als je primaire doel niet het dragen van ruwe structurele lasten is, maar eerder visuele perfectie, overweeg dan om 6061 te ruilen voor 6063.

- Waarom? 6061 lasnaden zijn sterk, maar hebben vaak een andere korrelstructuur die na het anodiseren zichtbaar wordt als een verkleuring. 6063 is ontworpen voor architecturale afwerking; het last gemakkelijk en de zone gaat naadloos over in de anodisatie, waardoor het de beste keuze is voor zichtbare frames en railingsystemen.

Bewerkbaarheid en oppervlakteafwerking

Hoe een materiaal zich gedraagt onder een snijgereedschap bepaalt de uiteindelijke kosten en kwaliteit van uw onderdeel. Bewerkbaarheid heeft niet alleen te maken met snelheid, maar ook met het type "spaan" dat het metaal produceert en de oppervlakteafwerking die het achterlaat.

De bewerkingservaring

- 7075 (De droom van de machinist):

Ondanks dat het hard is, is 7075 erg geliefd bij CNC operators. Omdat het bros is, breekt het in kleine, scherpe spaanders die wegvliegen van het snijgereedschap. Dit voorkomt warmteontwikkeling en laat een spiegelende afwerking van de machine achter. Je kunt hoge voedingssnelheden gebruiken en extreem krappe toleranties aanhouden. - 6061 (De Standaard):

6061 bewerkt goed, maar is zachter dan 7075. Het kan enigszins "kleverig" zijn, wat betekent dat de spanen niet netjes breken en zich om het gereedschap kunnen wikkelen (vogelnestjes). Het vereist meer aandacht voor smering om een gladde afwerking te garanderen, maar over het algemeen levert het geen grote problemen op. - 5052 (De hoofdpijn van de machinist):

5052 is niet ontworpen voor precisiefrezen. Het is zacht en extreem kleverig. In plaats van schoon te snijden, heeft het materiaal de neiging om tegen het gereedschap te "smeren", wat leidt tot een ruwe, pluizige oppervlakteafwerking. Het creëert lange, draderige spanen die machines verstoppen. Vermijd indien mogelijk het frezen van 5052; gebruik laser- of waterstraalsnijden.

Anodiseren & Esthetiek

Als je onderdeel er goed uit moet zien (cosmetische afwerking), is de chemische samenstelling van de legering belangrijk.

- 7075 (De gele tint): Door het hoge zinkgehalte reageert 7075 anders op anodiseren. Helder anodiseren resulteert vaak in een vage geelachtige of gouden tint in plaats van een puur zilveren look. Het kan ook verschillen in kleurconsistentie vergeleken met 6xxx serie onderdelen die in dezelfde batch geverfd zijn.

- 5052 (De industriële look): 5052 anodiseert niet goed voor cosmetische doeleinden. De korrelstructuur leidt vaak tot een vlekkerig of modderig uiterlijk. Het wordt meestal onbewerkt gelaten of gepoedercoat.

- 6061 (de veilige keuze): Dit is de standaard voor anodiseren. Het accepteert kleurstof goed en produceert consistente, levendige kleuren (zwart, rood, blauw) of een heldere, mat zilveren afwerking.

Corrosiebestendigheid

- 5052 (De marinierskoning): Onverslaanbaar in zout water of vochtige omgevingen. Beschermende beplating is zelden nodig.

- 6061 (De middenweg): Goede weerstand tegen corrosie in normale atmosferische omstandigheden, maar zal oxideren (wit/kalkachtig worden) over lange perioden buiten zonder anodisatie of verf.

- 7075 (De zwakke schakel): Het hoge zinkgehalte maakt 7075 gevoelig voor corrosie. Het mag over het algemeen niet worden gebruikt in corrosieve omgevingen zonder een sterke beschermende coating (zoals hard anodiseren).

Kosten- en beschikbaarheidsanalyse

Bij het inschatten van een projectbudget is het misleidend om te kijken naar de "prijs per pond" van de grondstoffen. De werkelijke kosten van een onderdeel zijn de som van het materiaal plus de tijd die het kost om het te vormen. Een goedkope legering die er twee keer zo lang over doet om te bewerken is vaak duurder dan een hoogwaardige legering die snel snijdt.

Gebruik deze Relatieve kostenindex als basis voor grondstofprijzen (uitgaande van standaard grondstofvormen):

- 6061: 1x (De Basislijn)

De standaard referentieprijs voor de industrie. - 5052: ~1x (vergelijkbaar)

Ruwweg dezelfde prijs als 6061, hoewel het een beetje fluctueert afhankelijk van de vorm die je koopt. - 7075: 2x tot 3x (Premium)

Reken op het dubbele of drievoudige van de kosten van 6061.

Materiaalkosten vs. arbeidskosten

De grootste economische valkuil voor ingenieurs is ervan uitgaan dat het goedkoopste materiaal het goedkoopste onderdeel oplevert. Je moet rekening houden met Bewerkbaarheid.

1. De verborgen kosten van 5052 (de "gomachtige" factor)

Je kunt misschien geld besparen op de ruwe voorraad 5052, maar als je CNC precisiebewerking nodig hebt, zul je daarvoor moeten betalen in arbeid. 5052 is zacht en "kleverig". In plaats van schone spanen te maken, heeft het de neiging om tegen het snijgereedschap aan te smeren en te smelten.

- Het gevolg: Machinisten moeten de machine langzamer laten draaien (lagere voedingssnelheden) en meer tijd besteden aan het verwijderen van verstopt gereedschap. Bovendien is het moeilijk om een gladde oppervlakteafwerking te bereiken, waardoor vaak handmatig polijsten nodig is.

- Verdict: Goedkoop om te kopen, duur om te bewerken.

2. De efficiëntie van 7075 (de "Crisp"-factor)

7075 veroorzaakt een sticker shock bij de aankoop van het onbewerkte blok. Het is echter een absolute droom om te bewerken. Het is hard en bros, wat betekent dat het breekt in kleine, schone spaanders die van de frees afvliegen.

- Het gevolg: Machines kunnen op hoge snelheden draaien met een uitstekende standtijd. Het kan 3 uur duren om een complex onderdeel te bewerken in 5052, maar slechts 1 uur in 7075.

- Verdict: Duur in aanschaf, maar de kortere machinetijd kan soms de materiaalkosten compenseren voor complexe onderdelen.

3. De balans van 6061

6061 blijft de industriestandaard omdat het perfect in het midden ligt. Het is betaalbaar om te kopen en bewerkt betrouwbaar goed ("goed genoeg" spanen, behoorlijke snelheid). Tenzij je een specifieke behoefte hebt aan de vervormbaarheid van 5052 of de sterkte van 7075, biedt 6061 meestal de laagste prijs. Totale productiekosten.

Hoe de juiste legering voor uw toepassing te kiezen

Je hebt de rendementssterktes, de kostenindices en de chemische samenstellingen gezien. Laten we die gegevens nu omzetten in een definitieve beslissing. Gebruik deze checklist om uw selectie te valideren voordat u de laatste hand legt aan uw stuklijst (BOM).

Kies 5052 als:

- Je moet het buigen: Als het onderdeel wordt gemaakt op een afkantpers of als er sprake is van complexe plaatvouwen (zoals een elektronicachassis of -behuizing), is 5052 verplicht om scheuren te voorkomen.

- Hij leeft in de buurt van zout water: Voor bootrompen, maritieme hardware of kustinfrastructuur biedt 5052 de beste corrosiebescherming van de groep.

- Het houdt vloeistof vast: 5052 is de standaard voor brandstoftanks en hydraulische reservoirs vanwege de hoge weerstand tegen defecten door trillingen en de uitstekende lasintegriteit.

Kies 6061 als:

- Je hebt een "structureel skelet" nodig: Voor gelaste frames, trailerbedden, autochassis of automatiseringsportalen is 6061 de industriestandaard.

- Je hebt T-Slot of Tubing nodig: Als je ontwerp gebaseerd is op standaard geëxtrudeerde vormen (hoekijzer, vierkante buis, ronde buis), dan is 6061 vaak de beste keuze. alleen keuze beschikbaar.

- Balans is de sleutel: Je hebt een materiaal nodig dat redelijk sterk, redelijk goedkoop en gemakkelijk te bewerken is. Het is de "Toyota Camry" onder de technische materialen - betrouwbaar in 90% alle situaties.

Kies 7075 als:

- Gewicht is de vijand: Je bouwt drone-armen, vliegtuigonderdelen of competitieve fietsonderdelen waarbij elke bespaarde gram gelijk staat aan verbeterde prestaties.

- De ruimte is beperkt: Je hebt de sterkte van staal nodig, maar hebt alleen de fysieke ruimte voor een aluminium onderdeel (bijv. tandwielen met hoge belasting, karabijnhaken voor bergbeklimmen of gereedschap voor gieten).

- Lassen is NIET vereist: Je bent van plan om de onderdelen aan elkaar te bevestigen met bouten, schroeven of lijm.

Wanneer alternatieven overwegen

Soms zijn de "Grote Drie" niet helemaal juist. Hier zijn twee eervolle vermeldingen die de moeite waard zijn:

- Denk aan 2024 (De "Vermoeidheidsspecialist"): Als je de hoge sterkte van 7075 nodig hebt maar je specifiek zorgen maakt over cyclische vermoeiing (bijvoorbeeld een vliegtuigvleugel onder constante spanning/compressie), dan is 2024 vaak de beste keuze voor de ruimtevaart. Opmerking: het is slecht bestand tegen corrosie.

- Overweeg 6063 (de "Esthetische" Specialist): Als je architecturale sierlijsten, raamkozijnen of consumentengoederen ontwerpt die een onberispelijke geanodiseerde afwerking vereisen, zal 6063 er aanzienlijk beter uitzien dan 6061, dat "modderig" kan worden na het anodiseren.

Veelvoorkomende faalscenario's (Wat gebeurt er als je verkeerd kiest?)

Theorie is één ding; het geluid van duur metaal dat vernield wordt op de werkvloer is iets anders. Als je de specifieke eigenschappen van deze legeringen negeert, riskeer je niet alleen een slecht onderdeel, maar ook verspilde weken en duizenden dollars. Dit is hoe falen er in de echte wereld uitziet.

Scenario A: De onzichtbare breuk (lassen van 7075)

Je hebt een zeer sterke beugel nodig voor een ophangingssysteem, dus je kiest 7075 omdat "sterker beter is". Je lasser legt een prachtige, stapelbare TIG-kraal. Visueel ziet het er perfect uit.

De realiteit: Als het onderdeel afkoelt, hoor je een zacht metaalachtig geluid. ping. Dan nog een. De chemie van 7075 veroorzaakt "zwaktezones" in de buurt van de las waar het zink is gemigreerd. U hebt het volgende veroorzaakt heet kraken. Deze microscheurtjes zijn vaak onzichtbaar met het blote oog. Het onderdeel wordt verzonden, geïnstalleerd en drie weken later, onder een belasting die 6061 gemakkelijk aan zou kunnen, breekt de 7075 beugel netjes bij de verbinding.

Scenario B: De scherven op de werkvloer (buigen van 6061-T6)

Je ontwerpt een plaatstalen behuizing met nauwe flenzen van 90 graden. Je specificeert 6061-T6 omdat je wilt dat de kast stijf en deukbestendig is.

De realiteit: De operator van de afkantpers plaatst de plaat en schakelt de hydrauliek in. In plaats van dat het metaal soepel rond de matrijs stroomt, ontstaat er een hevige crack galmt door de winkel. Het materiaal boog niet; het scheurde. Omdat 6061-T6 kunstmatig wordt verouderd om stijf te zijn, heeft het bijna geen elasticiteit voor het buigen met een kleine radius. Je blijft achter met twee stukken schroot en een doodsbange operator.

Scenario C: de "Gummy" nachtmerrie (5052 bewerken)

Je hebt een complex spruitstuk nodig met gaten met een kleine tolerantie voor O-ringen. Je ziet dat 5052 goedkoper is dan 6061, dus je verandert de specificaties om de klant geld te besparen.

De realiteit: De machinist belt je in woede op. Elke keer dat de CNC frees het blok raakt, wordt het aluminium niet netjes weggesneden, maar wordt het uitgesmeerd. 5052 is zo zacht en "kleverig" dat het smelt op het snijgereedschap (een fenomeen dat "opstaande rand" wordt genoemd). De resulterende boorgaten zijn ovaal en ruw in plaats van perfect rond en glad. Pogingen om het weg te schuren resulteren in een troebele, gekraste puinhoop. Het onderdeel is functioneel onbruikbaar voor afdichting.

FAQ: Vragen over Gespecialiseerd Aluminium

V: Kun je 7075 aan 6061 lassen?

A: Praktisch gesproken, geen. Hoewel je de twee metalen fysiek aan elkaar kunt smelten met een 5356 of 4043 vulstaaf, is de 7075-zijde van de las zeer gevoelig voor "warmscheuren" tijdens het afkoelen. De resulterende las zal broos en structureel aangetast zijn. Als je een 7075 onderdeel moet verbinden met een 6061 frame, gebruik dan mechanische bevestigingen (bouten of klinknagels) of industriële lijmen.

V: Waarom kun je 6061-T6 niet buigen?

A: De "T6" aanduiding betekent dat het metaal een warmtebehandeling heeft ondergaan en kunstmatig is verouderd. Dit proces lijnt de interne korrelstructuur uit om stijfheid en stijfheid te maximaliseren. Hoewel het hierdoor uitstekend geschikt is voor structurele frames, vernietigt het de vervormbaarheid (rek) van het materiaal. Als je 6061-T6 in een krappe buigradius dwingt, rekt het buitenoppervlak uit tot over zijn grens en knapt het.

V: Is 7075 eigenlijk sterker dan staal?

A: Dat hangt af van het type staal. 7075-T6 heeft een vloeigrens van 73.000 psi, wat aanzienlijk hoger is dan gewone constructiestaalsoorten zoals A36 (36.000 psi). Gelegeerde staalsoorten met een hoge sterkte, zoals 4140 Chromoly, zijn echter nog steeds sterker. Het echte voordeel van 7075 ligt in zijn verhouding sterkte/gewicht-het biedt de sterkte van zacht staal terwijl het maar ongeveer een derde weegt.

V: Wat bepaalt het prijsverschil tussen deze kwaliteiten?

A: Het komt neer op ingrediënten en verwerkingssnelheid.

- Ingrediënten: 7075 bevat hogere hoeveelheden zink en koper, die duurder zijn dan het magnesium en silicium in 5052/6061.

- Verwerking: 6061 is gemakkelijk te extruderen; het duwt snel door matrijzen. 7075 is hard en moet veel langzamer worden verwerkt om de kwaliteit strikt te controleren en scheuren tijdens de productie te voorkomen. Je betaalt voor de extra machinetijd in de fabriek.

Conclusie

Er is niet één "beste" aluminium, alleen de beste legering voor jouw specifieke toepassing. Engineering is de kunst van het balanceren tussen sterkte, verwerkbaarheid en budget.

- Kies 5052 als je complexe buigen van plaatmetaal, vouwen of corrosiebestendigheid van maritieme kwaliteit.

- Kies 6061 als uw standaard structureel werkpaard voor frames en algemene machineonderdelen.

- Kies 7075 alleen wanneer hoge sterkte en gewichtsreductie zijn kritisch en lassen is niet nodig.

Klaar voor productie?

Op ShincoFabWe zijn gespecialiseerd in precisie aluminiumbewerking en plaatbewerking in China. Of uw project nu de flexibiliteit van 5052 of de stijfheid van 7075 vereist, onze fabriek heeft de mogelijkheden om uw ontwerp om te zetten in een eindproduct.

Upload uw CAD-bestanden vandaag nog naar ShincoFab voor een snelle, concurrerende offerte. Laat onze technici uw specificaties bekijken om er zeker van te zijn dat u de beste prestaties krijgt voor uw budget.