2枚の金属片がある。それらをくっつけたままにしておく必要がある。

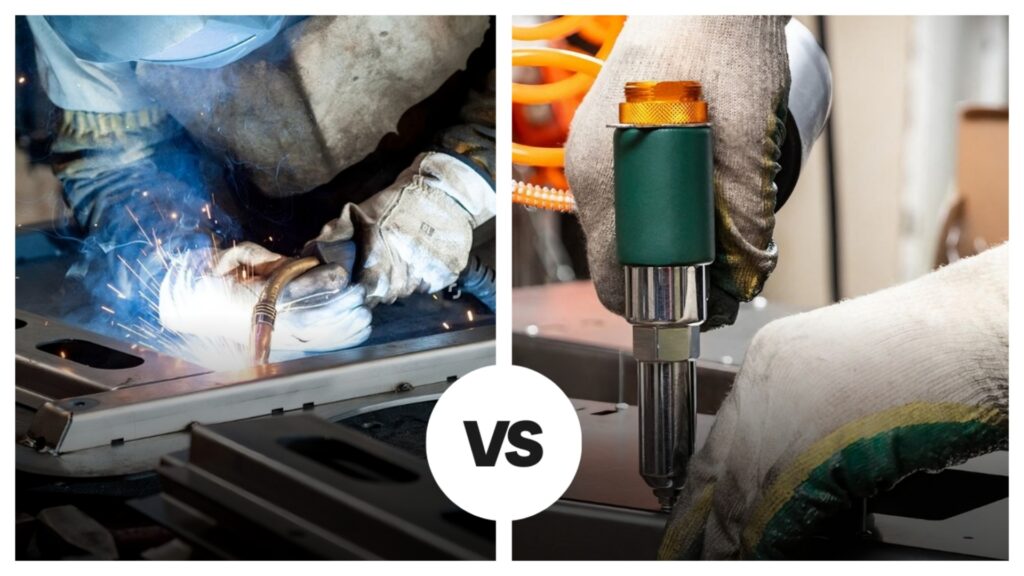

あとは、溶かし合わせる(溶接)か、ピンで留める(リベット留め)かの選択を迫られる。

私は何年もの間、重いスチール・フレームから繊細なアルミ・パネルまで、あらゆるものの製作に携わってきた。間違った方法を選ぶと、材料がダメになり、お金も無駄になることを経験から知っています。

私たちは今日、宇宙船を建造するわけではありません。私たちは、あなたの具体的なDIYプロジェクト、予算、現在の技術レベルにとって何が最適かを考えています。

このガイドでは、それぞれの方法がどのように機能するのか、そしてそれぞれの長所と短所を正確に説明する。このガイドを読めば、仕事に適したツールを選ぶのに役立つ、シンプルでナンセンスなチェックリストが手に入るだろう。

溶接とは何か?

溶接は究極の永久接着だと考えてください。2枚の金属片をただ接着しているのではありません。溶接とは、2つの金属片をただ接着するのではなく、実際に溶かして1つの固体にすることなのです。

接着剤が握手なら、溶接は血の契約だ。

仕組み

そのプロセスは強烈だ。通常、電気やガスで発生させた高熱を使って金属部品の端を溶かす。

金属が液体に変わるとき、通常、針金や棒のような「充填材」を水たまりの中に加える。これはギャップを埋めるのに役立つ。

熱が収まると、すべてが冷めて一緒に固まる。そうなれば、永久的なものとなる。後で溶接を外すことはできない。

大きなメリット

なぜ熱と電気でそこまでするのか?溶接がショップの王様である理由がここにある:

- 強さだ: 実質的に壊れない。多くの場合、溶接された接合部は、周囲の元の金属よりも実際に強い。

- ルックスだ: 溶接を平らに削ることができる。その上にペンキを塗ると、溶接は消えてしまう。滑らかで連続した一片の鋼鉄のように見える。

- シーリング: 縫い目を溶断して閉じるので、何も通さない。水も空気も通さない。これが、ガスタンクをボルトで固定する代わりに溶接する理由だ。

溶接は強力だが、多くの熱と高価な道具を伴う。時には、プロジェクトを溶かしたくないこともあるだろう。よりクールな代替案を見てみよう。

リベッティングとは?(コールド」メソッド)

リベッティングは部品を接合する機械的な方法である。化学や熱に頼らない。リベットは、ドライバーを必要としない、本当に強力で永久的なネジのようなものだと考えてください。

融合ではなく、力によって物事をまとめる。

仕組み

その工程は溶接よりもずっと単純だ。それは3つのステップで行われる:

- ドリルだ: 2枚の金属片を並べ、その両方に穴を開ける。

- 挿入: その穴にリベットピンを押し込む。

- クランプ: 工具(リベットガンのようなもの)を使ってピンを抜いたり、後端をつぶしたりする。

この作用により、リベットの尾部が金属の背面に押しつけられる。リベットはシート同士をしっかりとクランプし、所定の位置に固定する。

大きなメリット

リベット打ちは古風に思えるかもしれないが、家庭でDIYをする人にとっては大きな利点がある:

- 熱はない: 火を使わないので、反ったり溶けたりすることはありません。平らなシートメタルは平らなままです。

- ミックス&マッチ: これがリベッティングのスーパーパワーだ。アルミニウムとスチール、あるいは金属とプラスチックのような異なる素材を接合することもできる。溶接は一般的に、金属が同じ種類である必要がある。

- 簡単に学べる: 学習曲線はほとんど平坦だ。電動ドリルを使うことができれば、リベットを取り付けることができる。

つまり、一方は極度の熱を使い、もう一方は機械的な力を使う方法だ。しかし、あなたの具体的なプロジェクトにはどちらが適しているのだろうか?両者をリングに並べてみよう。

💡 工場の現場から:

私たちは、熱に敏感であることが大きな問題となる産業用電子機器の筐体をよく製造しています。あるクライアントは、デリケートな塗装済みアルミニウム・ヒートシンクを亜鉛メッキ鋼板シャーシに取り付ける必要がありました。溶接は不可能で、金属同士の接合には成功しますが、高価な塗装仕上げを破壊し、ヒートシンクのフィンを歪ませることになります。代わりにブラインド・リベットを使った。これによって、熱による損傷なしに異種金属を瞬時に接合することができ、仕上げを維持し、製造後のマスキングと再塗装にかかる時間を節約することができました。

対決:両者の比較

さて、両者がどのように機能するのかがわかったところで、どちらがあなたのニーズに合っているのか、両者を比較してみよう。ここでは、それぞれの特徴を簡単に紹介しよう:

| 特徴 | 溶接 | リベッティング |

|---|---|---|

| ボンド法 | フュージョン(溶け合う) | 機械式(クランプで固定) |

| 戦力プロフィール | リジッド&ヘビーデューティー | 柔軟性と耐振動性 |

| 学習曲線 | 急勾配(練習が必要) | フラット(初心者向け) |

| 参入コスト | 高($) | ロー($) |

| 可逆性 | 難しい(カット&グラインドが必要) | 簡単(穴あけ&交換) |

筋力対柔軟性

- 溶接: 重量物にはこれが最適。金属を一体に融合させるため、非常に剛性が高い。これが、トレーラーのフレームや重い作業台を溶接する理由だ。

- リベッティング: これは振動するものの勝ちだ。飛行機の翼やアルミボートの船体を思い浮かべてほしい。によると FAAの航空機構造ガイドラインリベットが不可欠なのは、剛性の高い溶接のように応力がかかっても割れないからだ。リベットにはわずかな "ゆとり "がある。もしこれらの部品が剛性の高い溶接であれば、絶え間ない振動によって時間の経過とともに亀裂が生じるかもしれない。

学習曲線と習得

- 溶接: これは学習曲線が高い。安全で見栄えのするビードを作るには、かなりの練習が必要だ。悪い溶接は、今日は持ちこたえても、明日は折れてしまうかもしれない。

- リベッティング: これは学習曲線が非常に低い。リベットを台無しにするのは難しい。まっすぐ穴を開けることができれば、あとは工具がやってくれる。

参入コスト

- 溶接: 多少の出費は覚悟の上だ。溶接機、シールドガスのボトル、専用の安全ヘルメット、耐火手袋などが必要だ。

- リベッティング: これは安い。金物屋でハンドリベッターとファスナーの袋を買えば、ランチ代より安い。

しかし、価格だけがコストではありません。材料やあなた自身に対する物理的なリスクも考慮する必要があります。現実の製造上の制約を見てみよう。

実用化要因

熱歪みと反り

プロはこれを"熱歪み".ほとんどの初心者が最初の板金プロジェクトを台無しにする理由を、私はこう呼んでいる。

問題だ:

平らな金属板を溶接するときは、極度の熱を加える。そのため、金属は急激に膨張したり収縮したりする。厚い鋼板では、これは大した問題ではない。薄い板金では大惨事となる。

結果

せっかくの平らな金属片が、波打ったポテトチップスのようになってしまう。座屈したり、ねじれたりするのだ。こうなってしまうと、再び平らに打ち出すことは不可能に近い。

解決策

リベッティングは熱を使わない。

冷間加工であるため、金属は完全に平らでまっすぐな状態を保つ。これが、飛行機がリベット留めである理由だ。ボディ・パネルや皮を加工する場合は、反りを避けるためにリベットを使う。

金属がゆがむのは厄介だが、直せないミスを犯すと高くつく。うまくいかないとどうなるか見てみよう。

💡 工場の現場から:

大型のアルミ建築パネル50枚の注文を受けたことがある。表面を「きれい」に保つため、背面の補強材をリベットで留める代わりにTIG溶接することにした。これは大失敗だった。熱ですぐに オイル缶詰」(横に見える波) 平らな表面。顧客はQCの段階でそのバッチ全体を不合格にしました。このたったひとつの決断が、何千もの廃材を出し、出荷を2週間遅らせました。再印刷のために構造用リベットに切り替えたところ、パネルは完全に平らになりました。

可逆性とリワーク

正直に言おう。初心者はミスを犯すものだ。ほとんどのガイドは「メンテナンス」について話しているが、あなたが本当に気にかけているのは、失敗を修正することだ。

リベッティング は寛容だ。

リベットを間違った場所につけてしまった場合、それは迷惑なことだが、修正することは可能だ。ドリルでリベットの頭の中心に穴を開けるだけだ。リベットは飛び出し、穴は新しいリベットのために用意されている。害はない。

溶接 を元に戻すのは悪夢だ。

曲がった2つの部品を溶接した場合、ただネジを外すことはできない。アングルグラインダーかノコギリで金属を切り離さなければならない。そして、古い溶接部分を平らになるまで削らなければならない。時間がかかるし、その過程で材料を失うことも多い。

評決: デザインに確信が持てない場合や試作品の場合は、まずリベットで留めてください。

さて、物質的なリスクについて説明したところで、最も重要な要素である個人の安全について話そう。

ガレージの安全入門

たいていのガイドは工業用ガスについて述べている。しかし、もしあなたが散らかった自宅のガレージで作業しているのなら、差し迫った危険について知っておく必要がある。

| リスク要因 | 溶接のリスク | リベッティング・リスク |

|---|---|---|

| 一次危険 | 紫外線、火災、火傷 | 飛散物、騒音 |

| 必要なPPE | 溶接ヘルメット、耐火グローブ | 安全眼鏡、耳栓 |

| ワークスペース | 火気厳禁区域(ゴミ・ガス禁止) | 透明な作業台 |

溶接のリスク

- 紫外線による火傷: 適切なヘルメットを使用すること。電気アークは太陽を直視するのと同じくらいの明るさ。裸眼で見ると、目を傷めてしまう。露出した皮膚を日焼けさせることさえある。

- 火事だ: 溶接は高温の火花をあちこちに散らします。ガス缶や薪の山、満杯のゴミ箱の近くでは絶対にやってはいけない。一筋の火花が店を焼き尽くすこともある。

💡 工場の現場から:

高温のスラグがどこまで飛散するかを過小評価してはならない。以前、急ぎの注文に対応する溶接工がいたが、安全カーテンを完全に閉めなかった。高温の火花が1本、3メートルも飛び、段ボール梱包材のビンに落ちた。10分後まで匂いはしなかった。もう少しでスプリンクラーが作動するところでした。今、私たちは "スプリンクラーを作動させない "ことを徹底しています。35フィートのクリアゾーン非シールド溶接の場合は、すべて『』。

リベッティング・リスク

- 目と耳: ここでの最大のリスクは、穴あけによる金属片の飛散と、銃の「ポン」という音だ。

- プロテクション: 一般的な安全眼鏡と安い耳栓があれば十分だ。

決断の時:具体的なシナリオ

溶接を選ぶとき

余分な熱とコストにいつ対処すべきか?

強度を第一に考えるなら、溶接を選択しよう。重い作業台、トレーラーのフレーム、自動車のシャーシなど、多くの重量を支える必要があるものを作る場合は、溶接する必要があります。

以下は、溶接が勝利する具体的なシナリオである:

- あなたは厚い金属を扱っている。 目安は1/8インチ以上の厚さ。

- シームレスな仕上げが必要だ。 溶接は金属を融合させるので、継ぎ目を平らに研磨し、その上から塗装することができる。継ぎ目は見えなくなる。

- 漏れないようにする必要がある。 燃料タンクや水容器を作る場合、完璧なシールを得るには溶接しかない。

リベッティングを選ぶとき

では、どんなときにリベットガンを使うべきだろうか?

繊細な作業や柔軟性が必要な場合は、リベッティングを選択する。力強さを必要としないプロジェクトでは、リベットの方が賢い選択となることが多い。

リベットが有効なのはこんなときだ:

- あなたは薄い板金を扱っている。 薄い金属を溶接しようとすると、穴が開いてしまう。リベットはそれを無傷に保つ。

- あなたは2つの異なる種類の金属を接合している。 アルミニウムをスチールに溶接するのは簡単ではない。化学的な作用が働かないからだ。リベットは化学的なことは気にせず、どんな2つの素材でもピンと合わせることができる。

- 重いパワーは使えない。 溶接工はしばしば特別なコンセントを必要とする。ハンド・リベッターはどこでも使える。

- あなたは "インダストリアル "な外観を望んでいる。 ファスナーの頭が見えるのは、スタイルの選択だったりする。タフでメカニカルに見える。

これで、基本的なこと、リスク、そして費用がおわかりいただけただろう。最終的な決断を下す時が来た。

まだ決めかねていますか?このチートシートを使って、あなたの仕事に適した方法を選んでください:

| 利用シナリオ | ベスト・チョイス | 専門家の理由 |

|---|---|---|

| 重負荷に耐える (トレーラー、ベンチ) | 溶接 | 最大限の剛性と構造的完全性を提供。 |

| 薄い板金 (ボディパネル) | リベッティング | 熱による歪み(「ポテトチップス」効果)を防ぐ。 |

| ミックス素材 (例:ミョウバン+スチール) | リベッティング | 化学的な問題を起こすことなく、異なる種類の材料を接続できます。 |

| 防水/気密 (燃料タンク) | 溶接 | 漏れのないシームレスな融着シールを実現。 |

| 完全な初心者 (第1回プロジェクト) | リベッティング | ミスを修正しやすい。 |

結論

結論から言えば、素材と目標によって選択することになる。

溶接 はヘビーヒッターだ。究極の強度が必要なときや、厚い金属構造物の防水が必要なときにはいつでも使用できる。

リベッティング は柔軟な味方です。デリケートな板金、混合素材の接合、表面を平らで清潔に保つのに最適です。

最後のアドバイス?

ガレージでプロトタイプを作るだけなら、簡単なリベットガンから始めましょう。それが最も安全な学習方法です。

しかし、プロトタイプから本格的な生産に移行する場合、賭け金はより高くなる。500個のバッチで "オイル缶詰 "や熱歪みについて学びたくはないだろう。

そこで我々の出番となる。

で シンコーファブ私たちは、日々世界中のお客様のために、このような製造上の決断を下しています。お客様のプロジェクトが高精度のTIG溶接を必要とするものであれ、構造用リベットを必要とするものであれ、中国に拠点を置く当社のチームは、お客様がストレスを感じることなく規模を拡大するために必要な専門的な板金加工サービスを提供します。

あなたはデザインに集中し、接続は私たちにお任せください。