私は長年にわたって生産ラインを管理し、私たちの施設でカスタム製作プロジェクトを監督してきましたので、強力な構造は適切なセットアップから始まることを知っています。クライアントの設計図ではよく見られることです。紙の上では素晴らしいデザインでも、現場では接合部の構成が実用的でなかったために失敗することがよくあるのです。

このガイドでは、専門用語を取り除き、標準的な5種類の溶接継手を説明します。

溶接継手と溶接の違い

多くの初心者はこれらの言葉を同じ意味で使っている。それは間違いだ。

ジョイント は物理的な配置である。トーチを手に取る前に、2枚の金属片をどのように配置するかということだ。平らに並んでいるか?重なっているか?そのセットアップがジョイントです。

ウェルド はあなたの仕事の結果です。溶けた溶加材と実際の融合が、接合部を結合させるのです。

デッキを作るようなものだと思ってください。その ジョイント は2枚の木の板が接する部分である。その 溶接 釘やネジがそれを支えているのだ。

まったく同じ種類の継手でも、実は異なるタイプの溶接を使うことができる。しかし、溶接技術の話をする前に、セットアップを正しく行う必要がある。

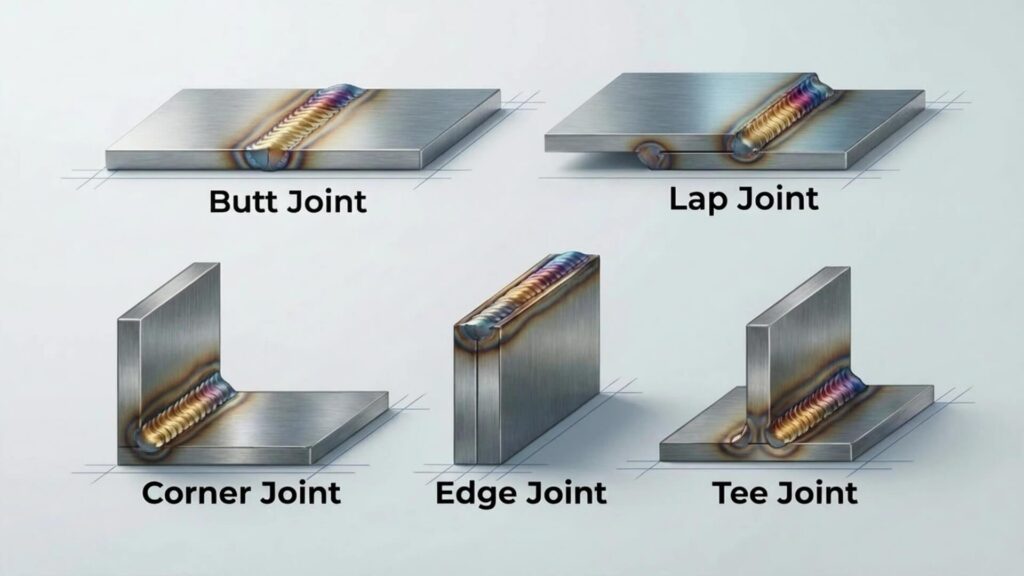

メタルには5つの業界標準の並べ方がある。それらを分解してみよう。

溶接継手の5つの標準タイプ

によると 米国溶接協会(AWS)金属を配置する標準的な方法は5つある。この5つのセットアップをマスターすれば、ほとんどのものを作ることができる。

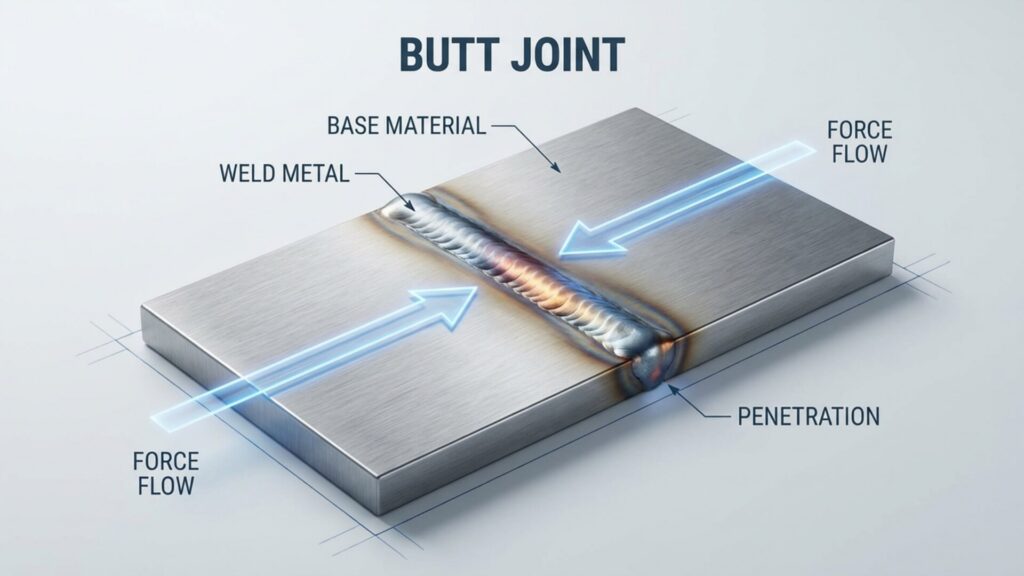

1.バットジョイント

これが最も一般的なセットアップだ。まさにその通りだ。2枚の金属片を平らな面で突き合わせるだけです。

トランプを2枚用意し、端と端をテープで貼り合わせることを想像してほしい。それがバットジョイントです。

最適な用途

- パイプの接続部分。

- 平らな板をつなぎ合わせて大きな面を作る。

良いことだ:

- 高い強度: 正しく溶接すれば、接合部は母材そのものと同じ強度になる。

- 滑らかな仕上げ: パーツは平らなので、溶接部分を平らに研磨することができる。塗装すれば、継ぎ目は完全に消える。

悪い点

- バーンスルー: 薄い金属の場合、気をつけないと隙間から簡単に穴が開いてしまう。

- 準備作業: 厚いストックの場合、単に突き合わせることはできない。通常、溶接が底まで貫通するように、エッジを「V」字型に開先(角度をつける)する必要がある。

💡 工場での経験

ShincoFabでは、バットジョイントを必要とする大型ステンレス筐体をよく扱います。具体的な課題としては、溶接だけでなく、溶接前のはめあいもあります。もし レーザー切断 公差が0.5mmでもずれると、ギャップが一定でなくなる。自宅のガレージでは、そのギャップを手で埋めることができる。しかし、私たちの産業環境では、ギャップが一定でないということは、ロボット溶接機が焼き切れる可能性があるということです。バット・ジョイントは、エッジの下準備をしたカッティング・マシンと同じ程度の性能しかないことを、私たちは苦労して学びました。

下準備さえしっかりしておけば、このジョイントは無敵だ。では、角度を変えるとどうなるか見てみよう。

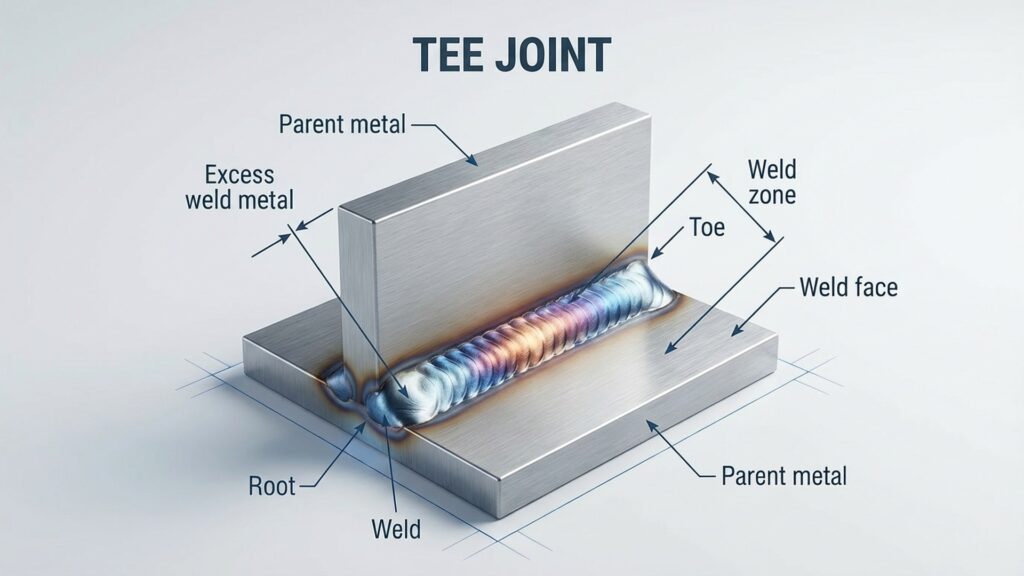

2.ティージョイント(T字型)

その名の通り、このセットアップは「T」を逆さにしたような形をしている。片方のエッジをもう片方の平らな面に90度の角度で当てる。

最適な用途

- 構造用スタンドとテーブルの脚。

- 支えにブレースを加える。

- 平らなベースプレートにパイプやチューブを取り付ける。

良いことだ:

- せん断強度: このジョイントは、ピースをずらそうとする力に抵抗するのに優れている。優れた剛性を発揮する。

悪い点

- 浸透しにくい: 溶接を内角の奥まで入れるのは難しい。十分な熱量を使わないと、溶接部は根元をつかまずにキャタピラのように上に乗っかってしまう。

💡 実社会の洞察

ある構造用ブラケットで、クライアントがティー・ジョイントを指定していたにもかかわらず、それを考慮に入れなかったことがあった。 ラメラティアリング.これは、母材が応力を受けて内部で裂ける欠陥である。鋼板が厚すぎ、溶接が強引すぎたため、接合はうまくいったが、鋼板自体が剥離してしまった。この経験は、私たちに貴重な教訓を与えてくれた。私たちの工場では、頑丈なT型継手の場合、組み立てる前に鋼種の方向を厳密に確認するようになりました。

ティー・ジョイントはプレートの中央で接続する。しかし、端と端をつないで箱を作る必要がある場合はどうだろう?そこで次のジョイントが登場する。

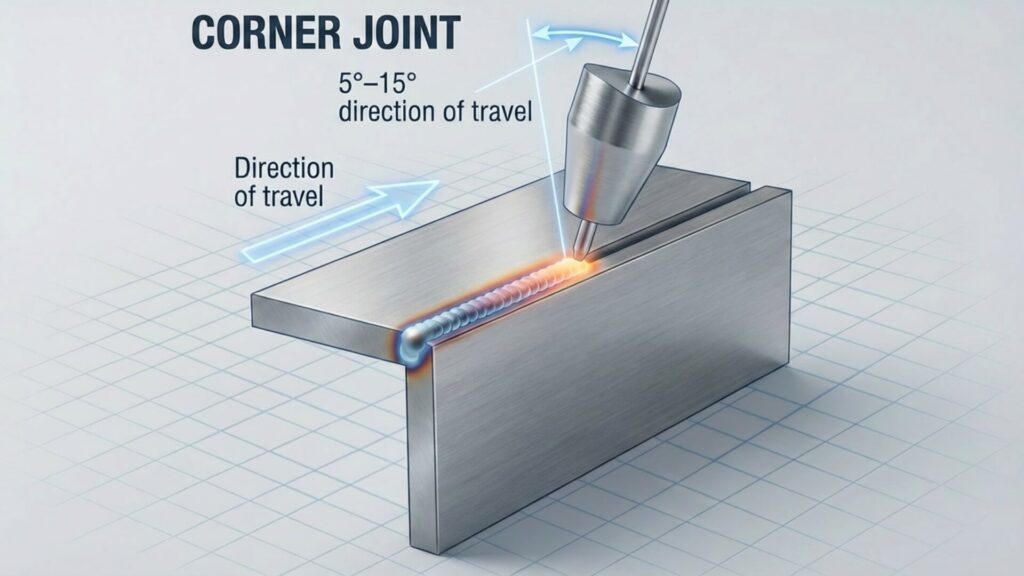

3.コーナージョイント

この接合部は「L」字形をしている。これは、2つの金属片の端が90度の角度で合わさったときに起こる。

この設定には2つの方法がある。ひとつは オープンコーナー (エッジが先端から先端に触れてV字になる)または クローズドコーナー (一方の面がもう一方の面の端と同じ高さになる)。

最適な用途

- フレームの製作。

- 金属製の箱やタンクを作る

- 長方形のテーブルを作る

良いことだ:

- 組み立ては簡単: 取り付けが早い。通常、エッジの準備はそれほど必要ありません。

悪い点

- ワープする: これが最大の頭痛の種だ。外側の角を溶接するため、熱で金属が内側に引っ張られる。しっかり固定しないと、四角い箱が曲がってしまう。

💡 工場フロア・チップ

ここでは通常、美的仕上げが優先されます。電子機器用のコントロール・キャビネットを製作する際、私たちは特にコーナー・ジョイントを使用します。クローズド・コーナー・ジョイントは、当社の仕上げチームが半径を完全に丸く研磨できるため、1枚の金属を曲げたように見えます。エンクロージャーにアップルストアのような「継ぎ目のない」外観をお望みなら、設計段階でこのジョイントをお勧めします。

コーナー・ジョイントはエッジには最適だが、シートの真ん中に穴をあける必要がある場合はどうだろう?その場合はスタッキング・アプローチが必要になる。

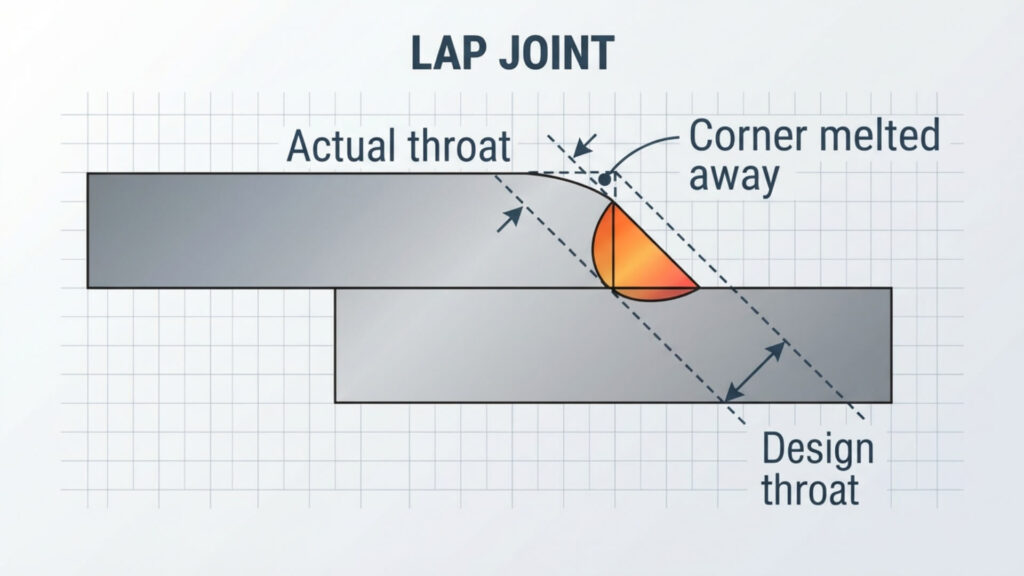

4.ラップジョイント

重ね継ぎは、1枚の端材をもう1枚の端材の上に重ねることで生まれる。ちょうど屋根の板材のように重なり合う。

最適な用途

- 薄いシートメタル。

- サビ穴の補修(パッチング)。

良いことだ:

- とても寛容だ: 初心者が溶接を学ぶには最も簡単な継手である。二重の厚みがヒートシンクの役割を果たすため、金属に穴を開けるのがより難しくなる。

- 準備ゼロ: 開先や角度を研磨する必要はほとんどない。表面をきれいにしてクランプし、溶接するだけだ。

悪い点

- フラッシュではない: 金属には必ず段差や凸凹がある。滑らかではないんだ。

- 錆の罠: 水分は2つの層の間にこびりつきやすい。そのため、時間の経過とともに金属が内側から錆びていく。

💡 工場現場からの経験

アーク溶接によるラップ・ジョイントはDIY修理では一般的だが、工場生産ではラップ・ジョイントが王道である。 スポット溶接.自動車用ブラケットやシャーシ内部部品を製造する際、私たちはほとんどラップ・ジョイントしか設計しません。なぜなら、ラップ・ジョイントがあれば、抵抗スポット溶接機で瞬時にシートをクランプして融着できるからです。ビードを通すよりも速く、熱による歪みもはるかに少なくなります。

重ね合わせるのは簡単だが、横に並んでいる2つのエッジを融合させる必要がある場合もある。そこで最後のタイプにたどり着く。

5.エッジ・ジョイント

本を閉じてページを見ることを想像してみてほしい。それがエッジ・ジョイントです。2枚の板を平行に重ね、それらが接する上縁に沿って溶接ビードを走らせる。

最適な用途

- マフラー、排気部品。

- 重量を保てない板金ケーシング。

良いことだ:

- 速い: 2つのエッジをファスナーで留めるのは驚くほど簡単だ。派手なクランプや複雑な取り付けは必要ない。

悪い点

- 弱い: この継手の溶け込みは非常に浅い。溶接部は表面にあるため、大きな応力には対応できない。荷重を持ち上げる必要のあるものには、決して使用しないこと。

これで標準的な5つのオプションが揃った。 応用編に移る前に、簡単におさらいしておこう。

クイック比較:一目でわかる5つの溶接継手

時間がない?ここでは、5つの関節の強さ、準備、そして最良の使用例という点で、どのような違いがあるのかを紹介しよう。

| ジョイントタイプ | 視覚幾何学 | 最適 | 戦力プロフィール | ファブの強度(準備運動) |

|---|---|---|---|---|

| バットジョイント | ➖ (エッジ・トゥ・エッジ) | パイプ、厚板スプライシング | 高い (引張荷重) | 高い (正確なカットと面取りが必要) |

| ティージョイント | ⊥ 垂直 | 構造用ブラケット、テーブル脚 | 高い (せん断/圧縮) | ミディアム (ラメラティアリングに注意) |

| ラップジョイント | 📚 (オーバーラッピング) | 薄い板金、スポット溶接 | ミディアム (せん断荷重) | 低い (非常に寛容なフィットアップ) |

| コーナージョイント | 🐍 (L字型) | ボックスフレーム、タンク、ケーシング | ロー・ミディアム (ブレーシングによる) | 低い (仕上がりの美しさ重視) |

| エッジ・ジョイント | 📒 (パラレルスタック) | マフラー | 低い (非構造物のみ) | 低い (最速組み立て) |

しかし、どれを選ぶかについて話す前に、大規模な混乱を解消する必要があります。 ジョイント そして 溶接 そのものだ。

溶接の種類とジョイントの組み合わせ方

この部分は、始めるときにほとんどの人を混乱させる。ティー・ジョイントか隅肉溶接かと尋ねられるかもしれない。

答えは両方だ。

ミックス・アンド・マッチ・メニューのようなものだ。あなたには ジョイント (セットアップ)と 溶接 (ビードの形状)。異なるセットアップでも、同じ溶接技術を使うことができる。

- フィレット・ウェルド これが金属の三角形のビードである。隅肉溶接は ティージョイント, a ラップジョイントまたは コーナージョイント.形が違うだけで、同じテクニックだ。

- グルーヴ・ウェルド これは隙間を埋めるために使われる。通常、グルーヴ溶接は バットジョイント.実質的には、2枚の平らな板の間に溝を埋めることになる。

だから、名前にこだわってはいけない。ピースを正しく組み合わせることに集中してください。なぜなら、間違ったジョイントを選んでしまうと、時間を無駄にするだけでなく、危険なものを作ってしまうかもしれないからだ。

さて、名前をはっきりさせたところで、強度について話そう。なぜラップジョイントではなくバットジョイントを選ぶのか?それは物理学に帰結する。

溶接継手の応力処理方法を理解する

エンジニアは "引張 "や "せん断 "といった大きな言葉を使うのが好きだ。しかし、テーブルを作るのに物理学の学位は必要ない。物がどのように壊れるかをイメージすればいいのだ。

ストレスがどのように作用するかを簡単に説明しよう:

- Tensile(綱引き): ロープを両端から引っ張ることを想像してほしい。それが引っ張り強さだ。A バットジョイント が最適だ。金属を一直線に並べるので、引っ張りに対して強靭になる。

- シアー(カードのデッキ): デックをテーブルに置き、一番上のカードを横にスライドさせる。下のカードからすぐに滑り落ちる。これがシアー・スライディングだ。A ラップジョイント はこれを阻止するように設計されている。レイヤー同士をピンで固定することで、レイヤー同士がずれないようにするのだ。

- 曲げる(小枝を折る): 棒を持って膝の上で折ってみてください。これが曲げる力だ。 コーナージョイント これが大嫌いだ。金属製の箱の側面を強く押すと、角が折れて開こうとするんだ。通常、内側を溶接する必要がある。 そして 外に出すか、ブレースを追加して、開かないようにする。

物理学は理解できただろう。では、その理論を実際のプロジェクトのチェックリストに当てはめてみよう。

プロジェクトに適したジョイントの選び方

ただコインをはじくだけではいけない。最適な」ジョイントは、何を作るかによってまったく異なります。金属を切断する前に、次の3つの質問を自分に問いかけてください。

金属の厚さは?

厚い鋼板は深い貫通が必要なので、バットジョイントかティージョイントが標準です。薄い板金は違います。それは ラップジョイント.エッジを重ねることで厚みが倍増し、パーツに穴が開くのを防ぐことができる。

負荷の種類は?

部品にはどのようなストレスがかかるのか?引っ張られるのか、ねじられるのか、つぶされるのか?バットジョイントは引っ張り(テンション)に最適です。ティー・ジョイントやコーナー・ジョイントは、曲がるのを止めるために硬さを加えます。

アクセスできますか?

トーチが両側から届きますか?もし正面からしか溶接できないのであれば、溶接部が完全に沈み込むようにするために、オープン・コーナー・ジョイントが必要かもしれません。

だからルールは知っている。しかし、それを無視したらどうなるのか?ネタバレ注意:醜いだけでなく危険だ。

間違ったジョイントを選ぶとどうなるか?

ほとんどの教科書は完璧な図しか示さない。災難について警告することはほとんどない。しかし、現実の世界では、間違ったジョイントを選ぶことは、単なる「おっとっと」の瞬間ではなく、プロジェクトを破壊しかねないのだ。

ここでは2つの典型的な新人のミスを紹介しよう:

間違い1:トレーラーヒッチにエッジジョイントを使う

結果 すぐに折れてしまう。エッジジョイントの貫通は非常に浅い。マフラーには問題ないが、トレーラーの重い牽引力には耐えられない。金属がはがれるだけです。

💡注意すべき物語

あるクライアントから、組み立て時間を短縮するためにエッジ・ジョイントを使った頑丈なリフティング・フレームの試作設計図が送られてきたことがある。私はその図面を即座に却下しなければなりませんでした。エッジ・ジョイントがせん断荷重でバナナのように剥がれるのを見たからです。私たちはそれを完全貫通のバットジョイントに再設計し、溶接時間は長くなりましたが、部品が破損することはありませんでした。製造業者として、私たちは時として、顧客の都合の良い設計の選択から顧客を守らなければなりません。

間違い2:バッカーなしで薄いカーパネルにバットジョイントを使う

結果 穴が開いてしまう。薄いシートメタルは、後ろに熱を吸収するものがない状態で突き合わせ溶接しようとすると、即座に溶けてしまう。滑らかな継ぎ目ではなく、ギザギザの穴が開いてしまう。

適切なジョイントを選び、リスクもわかっている。あとは、引き金を引く前に、金属を準備するというステップを残すのみです。

より強い溶接のための金属の下地処理

完璧なジョイントを選んでも、正しく下準備をしなければ失敗する。汚れたジョイントは弱いジョイントです。

まず掃除する

錆、塗料、油は大敵だ。それらの上に溶接しようとすると、それらの不純物が溶融金属に閉じ込められてしまう。これが気泡(ポロシティ)やクラックの原因となる。溶接を始める前に、必ず金属をピカピカになるまで研磨すること。

面取りのタイミングを知る

金属が厚い場合(通常は1/8インチ以上)、端を突き合わせるだけではダメです。溶接が十分に深く染み込まないからだ。グラインダーを使って、両方のピースに角度をつけてエッジをカットする。両者を合わせると、「V」の溝ができる。この溝によって、底まで溶接することができる。

しっかりと固定する

フィットアップとは、溶接工用語で、部品がどれだけぴったり合うかを意味する。大きな隙間は埋めにくい。さらに、金属は熱くなると動きたがる。強くクランプしないと、せっかくのストレートジョイントがねじれ、プレッツェルになってしまう。

金属がきれいになり、クランプされ、準備が整いました。最後に、溶接初心者が必ず尋ねる、いくつかの一般的な質問に答えよう。

よくある質問

どの関節が一番強いのか?

最強のジョイントは一つではない。どのように引っ張るかによる。しかし、適切に溶接された バットジョイント が一般的に最も強いと考えられている。完全に貫通させることができれば、2つのピースが1枚の固い鋼板のように機能する。

バット・ジョイントには必ず面取りが必要ですか?

金属が薄い場合(板金など)、エッジを四角のままにしておくことができる。しかし、1/8インチより厚い金属は通常、開先が必要です。この「V」チャンネルがないと、溶接は深く食い込むのではなく、バンドエイドのように表面にただ座っているだけになってしまいます。

初心者が習得しやすい関節は?

について ラップジョイント.一枚がもう一枚の上に乗るので、トーチを導くための自然な棚ができる。さらに、非常に寛容です。厚みがあるため、熱をコントロールする方法を学んでいる間に、プロジェクトに穴を開けてしまうこともありません。

結論

溶接継手はパズルのピースのようなものだ。適切なものを選び、完璧にはめ込めば、最終的な絵は強固で継ぎ目のないものになる。

簡単なテーブルを作るにせよ、トレーラーを修理するにせよ、黄金律を思い出してほしい:接合部を応力に合わせること、金属をピカピカになるまで掃除すること、下準備を決して省略しないこと。

しかし、時にはプロジェクトが大きすぎたり、複雑すぎたり、DIYガレージのセットアップでは対応できない精度が要求されることもある。ガレージでブラケット1個を溶接するのと、500個のユニットを溶接するのとでは、ミリ単位で同じものを溶接する必要があり、大きな違いがある。

で シンコーファブ私たちは、世界中のお客様にプロフェッショナルな板金加工サービスを提供しています。私のチームは、構造的完全性とコスト効率の完璧なバランスを保証するために、これらの重要な接合部の決定を毎日行っています。レーザー切断から精密な溶接組み立てまで、複雑な形状要件を管理します。

さて、基本を理解したところで、自分のプロジェクトを見極めてみよう。建設に取り掛かれば、火花を散らすことができる。/