ミグ溶接機で薄い板金に穴を開けるのにうんざりしていませんか?私も経験がある。週末3日間、65年型マスタングのフロアパンを補修しようとして、叫びたくなるまでMIGトーチで焼け焦げを追いかけた。何年もパネルを加工しているうちに、最高のツールはアーク溶接機ではなく、スポット溶接機であることがあることを知った。

しかし、ほとんどのガイドは大学の物理の教科書のように読める。初めてハンドヘルド・ユニットを買ったとき、私は「ジュール加熱の意味合い」など気にしていなかった。なぜブレーカーが落ち続けるのか、なぜ溶接が緩むのかを知りたかっただけだ。

このガイドでは、専門用語を取り払います。スポット溶接がどのように機能するのか、30ポンドのマシンを持つという重い現実、そして溶接が決して失敗しないことを保証する簡単な「ピール・テスト」について、正確に学ぶことができる。

スポット溶接とは?

エンジニアリングの教科書的な定義を取り除こう。 スポット 溶接 2枚の金属をピンポイントで溶接することである。

シートメタルを接合する最もシンプルな方法であることは間違いない。暗くするレンズのついたヘルメットもいらないし、固着させるために何年も練習する必要もない。

充填剤なし、ガスなし、圧力だけ

MIG溶接やTIG溶接を試したことがある人なら、その苦労を知っているだろう。高価なシールド・ガスのタンク、ワイヤーのスプール、フィラー・ロッドを買わなければならない。あっという間にお金がたまる。

スポット溶接はそのすべてを窓から投げ捨てる。

- ワイヤーはない: 接合部に余分な金属を加えることはない。

- ガスはない: 溶接部を空気からシールドする必要はない。

- 消耗品はない: 電気を除けば、あなたは何も「使い果たして」いない。

熱と圧力だけで機能する。電気を使って2枚の新しい金属板を融着させるだけだ。そのため、よりクリーンで安価であり、初心者がガレージでセットアップする手間も大幅に省ける。

ナゲット」のコンセプト

では、実際にどのようにして絆が生まれるのか。

本の銅の指(電極)で2枚の金属板を挟むことを想像してほしい。引き金を引くと、1本の指からもう1本の指へと大量の電気が走る。

なぜなら金属だからだ。 電気の流れに抵抗する熱くなる。非常に熱くなる。

熱は、2枚のシートが接するちょうど中央部で金属を溶かす。そうすることで、層と層の間に小さな液体のプールができる。私たちはこれを "ナゲット"。

電流が止まると、そのナゲットは瞬時に冷える。液体は固体の金属に戻り、2枚に分かれたシートはその点で物理的に融合して1枚になる。外からは小さなくぼみが見えるだけで、内部はしっかりとロックされている。

さて、それが何であるかはおわかりいただけたと思うので、実際にそれを使いたい理由を見てみよう。

スポット溶接の長所と短所

これはあなたの特定のプロジェクトに適したツールですか?それは場合によります。スポット溶接は専門的な技術であり、すべての修理に使える魔法の杖ではありません。

長所(使用すべき理由)

自動車ショップや工場がこのプロセスを好むのには、3つの大きな理由がある。

- スピードだ: 驚くほど速い。典型的な溶接にかかる時間は1秒未満です。MIG溶接にかかる時間の数分の一でパネル修理を完了することができます。

- すっきりしている: 面倒なビードの研磨もない。金属は平らなままだ。ボディーワークをしている場合、フィラーの量を減らし、サンディングの量を減らすことができます。

- 経常的なコストはない: お財布に優しい。ワイヤースプールがない。シールドガスタンクもない。一度マシンを買えば、基本的にタダで動く。

短所

しかし、スポット溶接機は標準的な溶接機に完全に取って代わることはできない。スポット溶接機には厳しい物理的限界がある。

- 限定ジョイント: あなたは "重ね継ぎ "に行き詰まる。これは、金属板が互いに平らに重なっていなければならないことを意味する。チューブやコーナー、太い構造梁の接合には使えない。

- リーチの問題 トングの長さには制限があります。大きな車のボンネットの中央を溶接する必要がある場合、機械のアームは奥まで届かないかもしれない。ほとんどの場合、金属板の端付近での作業に制限される。

長所が短所を上回った場合、次のステップは素材が適合するかどうかを判断することです。

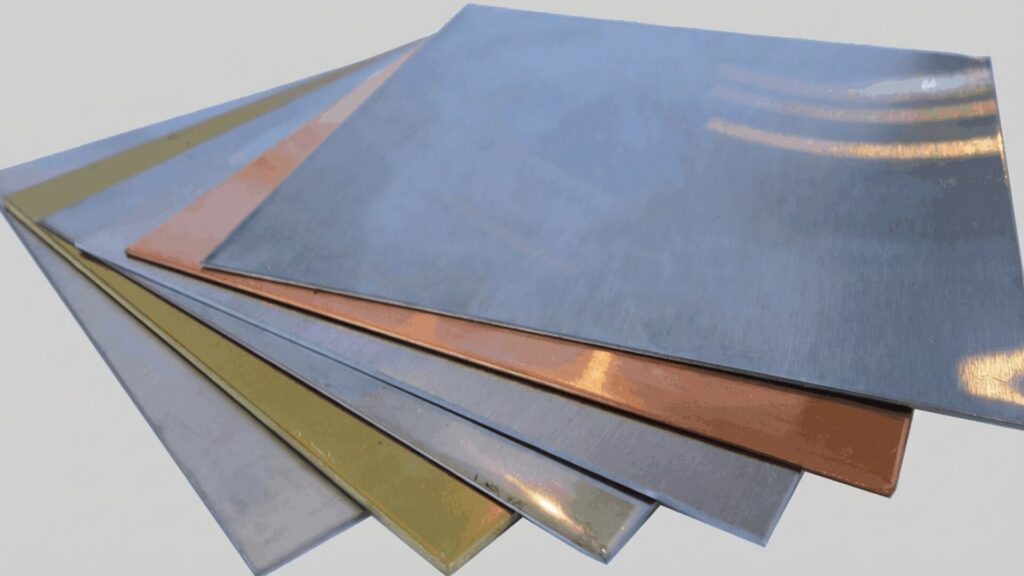

スポット溶接に最適な金属(そして避けるべき金属)

すべての金属が同じように作られているわけではありません。スポット溶接を好む金属もあれば、あらゆる段階で抵抗してくる金属もある。その違いを知っておくと、頭痛の種から解放されます。

低炭素鋼(初心者に最適)

初めての方はここから始めてください。低炭素鋼(軟鋼と呼ばれることが多い)は最も学びやすい材料です。

電気抵抗のバランスが完璧だ。すぐに熱くなり、予測通りに溶け、強力に溶断する。初心者のミスにも非常に寛容である。タイミングが多少ずれても、軟鋼はたいてい持ちこたえます。

ステンレス・スチール

ステンレス鋼は完全に溶接可能だが、性格が異なる。

軟鋼よりも電気抵抗が高い。つまり、加熱が非常に速い。熱くなるのが非常に早いため、通常 は設定を下げる必要がある。電流を少なくするか、溶接時間を短くする。軟鋼とまったく同じように扱うと、金属を過熱しすぎてプロジェクトが歪む可能性があります。

アルミニウム(想像以上に硬い)

アルミニウムは軽いから簡単だと思うかもしれない。実は、ほとんどの家庭用スポット溶接機にとっては悪夢なのだ。

アルミニウムは電気を非常によく通す。電流に抵抗して熱を発生させる代わりに、アルミニウムは電気をそのまま通す。ナゲット」を形成させるには、大電流が必要だ。

手ごろな価格のハンドヘルド・ユニットのほとんどは、それを処理するのに十分な電力を持っていません。アルミニウムのスポット溶接を確実に行うには、一般的に高価な工業用設備が必要です。

亜鉛メッキスチール(安全警告)

ここで注意が必要だ。亜鉛メッキ鋼板とは、通常の鋼鉄に錆防止のために亜鉛をコーティングしたもの。

亜鉛を加熱すると燃えて白い煙が出る。この煙は有毒である。吸い込むと"金属熱これはひどいインフルエンザのようだ。

亜鉛はまた、銅電極の接着剤のような役割も果たします。シズル音」がはっきりと聞こえ、チップが金属にくっつきます。このような溶接をしなければならない場合は、亜鉛を厳密に研磨し、P100防毒マスクを着用し、数回溶接するごとにチップをきれいにするためにヤスリを手近に置いておくこと。

では、これを実現する実際のギアを見てみよう。

必要なコア機材

スポット溶接を始めるのに、バンにいっぱいの工具は必要ない。機械自体は比較的単純だが、溶接を固着させるためには、すべての部品が特定の役割を果たす。

電源(トランス)

溶接機の心臓部にある重い箱は変圧器です。その仕事は、コンセントから来る電気を変えることです。

高電圧を受け、それを 大電流.

高圧洗浄機と消防ホースのようなものだと思ってください。高圧(電圧)が必要なのではなく、大量の水(アンペア)が必要なのだ。スポット溶接機では、数千アンペアもの電流を金属に送り込む。その急激なパワーが、鋼鉄を瞬時に溶かすのに必要な急速加熱を引き起こす。

銅電極

実際に金属に触れる「指」は常に銅でできている。なぜ鉄ではないのか、と思うかもしれない。

もし先端がスチールだったら、溶けてあなたのプロジェクトに溶接されてしまうだろう。そうなったら大変だ。

銅が特別なのは、それが素晴らしい導体だからだ。熱をあまり発生させることなく、簡単に電気を流すことができる。しかし、鋼鉄のワークピースは電気に抵抗し、それが熱を発生させます。銅のチップは実際に表面から熱を引き離すのに役立ち、溶融を確実にします 内部 外側ではなく、シーツの上だ。

トングとレバーアーム

これが操作の筋肉だ。トングは電極を保持する長い腕で、レバーは電極を動かす。

手持ちのレバーを使う場合でも、大型マシンのフットペダルを使う場合でも、これらのアームは機械的なてこを提供します。アームのおかげで、手を握るだけで何百ポンドもの力を加えることができます。この力が、金属を平らに保ち、電流を集中させるのです。

内部部品を理解することは有益だが、実際にどのタイプのマシンを買うべきか?

ハンドヘルドとペデスタル:どちらのマシンが必要か?

ほとんどのガイドでは、スポット溶接機を1つのカテゴリーにまとめているが、それは混乱を招く。スポット溶接機には、2つの異なる仕事に対応する、2つの異なる工具があるのだ。

溶接機を作業に持ち込むのか、作業を溶接機に持ち込むのかを決める必要がある。

ハンドヘルド(トング)

DIYや車体修理の定番。

見た目は、電源コードに接続された重くて特大のペンチのようだ。それを物理的に持ち、持ち上げ、素材にクランプする。これらは、以下の理由で非常に人気がある。 ポータブル.

クラシックカーの錆びたフェンダーを修理する場合、車全体を作業台の上に置くことはできない。溶接機を車まで運ばなければならない。

- コストだ: 手頃な価格。$150から$300でまともなスターターユニットが見つかる。

- 最適: 修理、大物、趣味のもの。

- マイナス面もある: 重くなるのも早い。30ポンドのユニットを肩の高さで持ってドアフレームを溶接するのは、まるでジムでのトレーニングのようだ。3回目の溶接で腕が震え始め、アライメントが崩れることもある。

- プロのアドバイス 延長コードに気をつけろ。溶接が弱かったので、溶接機が壊れたと思ったことがある。安くて細い延長コードを使用していたことが判明した。これらの機械は電力を必要とする。細くて長いコードで飢餓状態にすると、溶接を固着させるのに必要なアンペア数が失われる。できる限り、コンセントに直接差し込んでください。

台座(据え置き型)

これが大きな装置だ。床に置くか、重いベンチにボルトで固定する。

溶接機を持つのではない。その代わり、金属部品を持って電極の間に滑らせます。フットペダルでクランプ力をコントロールするため、両手が自由になり、金属を整列させることができる。

- コストだ: 高価だ。これらは工業用機械だ。

- 最適: 生産作業。小さな金属製ブラケットを500個作るなら、これしかない。

- マイナス面もある: 動かすことはできない。すべてのパーツをマシンに持っていかなければならない。

どのマシンを選ぶにせよ、全プロセスの中で最も重要なステップであるクリーニングを省略すれば、実質的に文鎮となる。

不可欠な表面処理

初心者の多くは、溶接に失敗すると機械のせいにする。しかし90%の場合、問題は溶接機ではない。金属の汚れなのだ。

スポット溶接は、完全に電気抵抗で動作する。抵抗が熱を発生させるためには、まず電気が金属の中に入らなければならない。

錆、ペンキ、ミルスケール(新しい鋼鉄の黒っぽいコーティング)はゴムの壁のような働きをする。絶縁体なのだ。電流の流れを完全に止めてしまうのだ。

ペンキや錆の上から溶接しようとすると、2つのうちの1つが起こる:

- 何もない: 機械はうなるが、回路が壊れているため電流は流れない。

- ポップ」: 電流はわずかな隙間を通り抜ける。滑らかな音ではなく、銃声のような「クラック」という大きな音が聞こえるだろう。金属は基本的に接触点で爆発し、ギザギザの穴と溶けた飛沫をシャツに残す。

これはスティック溶接やフラックス・コア溶接とは違う。これらの溶接方法は攻撃的で、錆の層を突き破ってでも焼くことができる。スポット溶接は、そこまで寛容ではない。完璧な接触が必要なのだ。

クランプダウンする前に、グラインダーかサンドペーパーでシートを削る。油分、錆、コーティングを一点残らず取り除く。金属は鏡のように見える必要があります。素肌でピカピカしていなければ、溶接する準備ができていない。

これで金属の下準備が整い、マシンのセットも完了した。

手続きの流れ(ステップ・バイ・ステップ)

スポット溶接のサイクルは速い。自動化された自動車工場では、瞬きするよりも早く行われる。しかし、自宅のガレージで手作業で行う場合でも、物理的な仕組みはまったく同じだ。

それは4つの段階に分かれる。

1.スクイーズタイム

電源スイッチを押す前に、クランプダウンしなければならない。

銅の電極(トング)が金属板に密着します。この段階で 電気が流れない.あなたはただ生の機械的な力を加えているだけだ。

この圧力が重要なのだ。2枚の金属板をしっかりと密着させ、隙間をふさぐのだ。圧力がかかる前に電流を流そうとすると、電気がアークを起こし、火花が飛び散り、プロジェクトに穴が開いてしまう。

2.溶接時間

これがメインイベントだ。

圧力が安定すると、機械は先端に高電流を流す。これは通常、一瞬のことである。

金属シートは電気の流れに抵抗するため、接触した箇所に瞬時に熱が蓄積する。その隠れた "ナゲット "が溶けて液体プールになる。銅の先端は冷えたままだが、その間の鋼鉄は融点に達する。

3.保持時間

これはほとんどの初心者が忘れているステップだ。

電流が止まった後 絞り続けなければならない。

溶接ナゲットはまだ液状で熱い。今、加圧を解除すると、接合部が開いて破損してしまう。加圧を1秒余分に保持することで、ナゲットが冷えて固化する。接着剤」が乾燥する間、加圧力はクランプのように機能する。

4.リリース

これで手放すことができる。

金属が十分に冷え、その形状が保たれる。トングを開いて圧力を抜き、ワークを次の場所に移動させる。

手順は完了しましたが、実際に溶接が保持されたかどうかを知るにはどうすればよいでしょうか?テストが必要です。

溶接の強さを知る方法(ピールテスト)

ほとんどの業界ガイドは、「超音波検査」やX線装置で溶接部を検査するよう指示する。それはDIYをする人にとっては役に立たないアドバイスだ。X線検査機なんて、あなたの家の車道にはないでしょう。

では、見えない溶接をどうやって信用するのか?破壊するしかない。

これをこう呼ぶ。 ピールテスト.これは、実際のプロジェクトに触れる前に、マシンの設定を調整するための最良の方法です。

やり方

- 金属片を2枚用意する。これから作ろうとしているプロジェクトと同じ厚さであることを確認する。

- 一点で溶接する。

- さあ、バラバラにするんだ。片方を万力で挟み、もう片方をペンチでつかみ、バナナの皮のように剥く。

結果を読む

2枚のシートが接合部できれいに飛び出せば失敗だ。それは "コールドウェルド "です。金属が融合しなかったことを意味し、より大きなパワーか保持時間が必要です。

金属が実際に裂けたとき、完璧な溶接ができたことがわかる。

良いナゲットは、それを取り囲む板金よりも強い。板金を剥がしたとき、溶接部は壊れないはずだ。その代わり、鋼鉄が裂けるはずだ。片方のシートから穴が開き、もう片方のシートに金属の「ボタン」がくっついたままになっているのを見たいはずだ。

もし、"ボタン "が見つからなかったり、溶接が即座にばらばらになってしまったとしても、心配する必要はない。これがその直し方だ。

初心者にありがちな間違い

初心者は誰でも金属片をいくつかダメにする。それは学習曲線の一部である。最初の数個の溶接が失敗しても、パニックになる必要はない。たいていの場合、何が間違っていたかはここにある。

弱いまたは「冷たい」溶接部

これは最も一般的な問題である。外から見ると溶接はうまくいっているように見えるが、シートはほとんど力を入れずに引き離されてしまう。通常、始動パワーが足りなかった。ナゲットを溶かすには設定が低すぎた。

意外なことに、この問題は次のような場合もある。 圧力が高すぎる.逆のように聞こえるが、強く絞りすぎると電気抵抗が下がる。抵抗が低いということは、熱も低いということです。トングを強く握りしめて溶接が弱くなるようなら、圧力を少し下げてみてください。

金属に穴を開ける

これは逆の問題だ。引き金を引くと ポップ金属があったところに穴が開いている。

君が作ったんだ。

引き金を長く押し続けたんだろう。金属が非常に熱くなり、滴り落ちてしまったのです。また、電極の位置がずれていたり、シートの端に当たっていたりしても起こります。電流がエッジに集中し、それを吹き飛ばしてしまう。

エッジ・ブローアウト

パネルを補修するとき、継ぎ目のギリギリに溶接をしたくなってしまう。それはやめよう。

私はこれで完璧に良いフェンダーを台無しにしてしまった。電極がエッジに近すぎると(溶接ナゲットの直径より小さいと)、液体金属はそれ自身を封じ込める場所がなくなってしまう。ゼリー状のドーナツのように横から吹き出し、後で埋めなければならない厄介な切り欠きを残すことになる。溶接箇所の周囲には、常に少なくとも1/4インチの金属を残す。

飛び散りすぎ

スポット溶接はかなりクリーンであるべきだ。もし爆竹のような音がして、ガレージ中に火花が散るようなら、何かが間違っている。

表面をチェックすること。錆、塗料、油分は良い溶接の敵である。これらは電気を激しくアークさせる原因となる。

また、隙間がないかもチェックする。2枚のシートが完全に平らに接触していなければ、電気は空気の隙間を「ジャンプ」しなければならない。そのジャンプが溶けた金属の爆発を引き起こす。

よくある質問

スポット溶接に溶接ヘルメットは必要ですか?

そうだ。 MIGやTIG溶接とは異なり、スポット溶接では、目を焼くような紫外線アーク(フラッシュ・バーン)は発生しない。ただし、高温の火花は出る。暗くするヘルメットは必要ないが、次のような注意が必要である。 絶対にクリアを着用すること 安全眼鏡 そして厚手の革手袋。

溶接できる金属の厚さは?

これは機械によりますが、ハンドヘルド機には限界があります。標準的な110Vまたは220Vのハンドヘルド・ スポット溶接機で扱えるのは、通常2枚までです。 16~20ゲージ・スチール (厚さは合わせて約1/8インチ)。厚い構造用鋼の梁を溶接しようとすると、ナゲットを形成するのに十分な熱量が得られない。

金属を洗浄せずにスポット溶接できますか?

そうだ。 これが初心者が失敗する一番の理由だ。電気はサビやペンキ、ミルスケールの中を流れることはない。金属をむき出しのピカピカの鋼鉄まで研磨しなければ、マシンはスパッタリングしたり、破裂したり、あるいは単に何もできなくなる。

スポット溶接は構造補修に十分な強度を持つのか?

工場では、自動車は何千ものスポット溶接で固定されている。しかし、DIYでハンドヘルド・ユニットを使う場合はどうだろう? 気をつけて。 ボディ・パネル、バッテリー・タブ、シート・メタル・スキンに最適です。重い荷重を支えるフレームやロールケージには、最大限の溶け込みと安全性を確保するため、MIGまたはTIG溶接にこだわってください。

なぜ毛先が黒くなっているのか?

これは通常、汚れです。汚れた金属や亜鉛メッキされた(亜鉛コーティングされた)鋼鉄の上で溶接すると、銅のチップにガンクの層が堆積します。これは導電性を損ないます。銅の輝きと導電性を保つために、ヤスリやサンドペーパーで定期的に先端をドレッシング(クリーニング)する必要があります。

結論

クラシックなマスタングをレストアする場合でも、カスタム・バッテリー・ハウジングを製作する場合でも、スポット溶接を成功させるには、80%の準備と20%の引き金を引くことが重要です。最初の数回の穴あけでがっかりしないでください。きれいな金属、適切なアライメント、安定した加圧のリズムをマスターすれば、ショップで最も満足のいくツールの1つであることがわかるだろう。

しかし、ハンドヘルド・ユニットで実現できることには物理的な限界があります。説明したように、手動のスポット溶接は修理や試作品には最適ですが、規模を拡大することはできません。設計を見て、500個や5,000個の同じ部品を製造する必要があることに気づいたら、作業が終わる前に腕とブレーカー・ボックスがギブアップしてしまうでしょう。

あるプロジェクトがガレージの枠を超え、工業的な精密さが要求されるようになったとき、プロフェッショナルな加工が必要となる。その時 シンコーファブ製造の中心地である中国・東莞を拠点とする当社は、試作品から量産品への移行を必要とするグローバルなお客様をサポートしています。当社では、自動化された高アンペアの定置式溶接システムを利用して、すべての接合部がストレス・テストに合格するようにしています。

とりあえず、グラインダーを持って、シートをきれいにして、練習を始めてください。しかし、単発のプロジェクトを完全な生産体制に移行させる準備ができたら、私たちが力仕事をいたします。