シートメタルを設計する際、適切な材料厚を選択することは最も重要な決定のひとつです。これは単なる些細なことではなく、プロジェクト全体の土台となるものです。

この変数ひとつで、部品の強度、重量、製造コストの3つが決まる。

慎重にバランスをとらなければならない。薄すぎるシートを選ぶと、製品に反りが生じたり、ストレスで破損したりする可能性がある。かといって厚すぎると、また違った問題が出てきます。部品が不必要に重くなり、取り扱いが難しくなる。

この記事は、この重要な決定をマスターするための包括的なガイドとなる。単純な換算表だけでなく、材料選択の戦略的側面、サプライチェーンの現実、そして製造のための設計(DFM)の原則を探ります。プロトタイプのスケーリングであれ、生産ラインの最適化であれ、このガイドはデジタル設計と物理的現実のギャップを埋めることを目的としています。

板金の厚みとは?

複雑な変換チャートに飛び込む前に、私たちが実際に扱っているものを分類することが不可欠です。金属加工業界では、平板圧延製品は一般的に厚さによって3つのカテゴリーに分類されます。正確なカットオフ・ポイントは国際規格によって多少異なりますが、一般的なコンセンサスでは以下のように分けられています:

メタル・フラット製品の3つのカテゴリー

フォイル

これは非常に薄い金属シートのことで、通常0.2mm(0.006インチ)以下の厚さである。箔は主に包装、電子機器のシールド、熱交換の用途に使用される。破れたりしわになりやすいため、繊細な取り扱いが要求される。

シート

これは、本ガイドの中心的なテーマであり、一般的な加工で使用される最も一般的な形状です。シート・メタルは通常、0.5mm(0.020インチ)から6mm(0.25インチ)の範囲です。これは基本的に「ゴルディロックス」ゾーンであり、構造用プレートよりは薄く、フォイルよりは厚い。

プレート

6mm(0.25インチ)より厚い金属は厚板に分類される。厚板は、橋梁、重機ベース、船体などの構造用途に使用される。

取り扱いについて

薄板と厚板の区別は、しばしば現場のワークフローを左右する。 板金 (特に軽いゲージの場合)多くの場合、手作業や軽量バキュームリフターで操作できる。対照的だ、 板金 インチ鋼の4×8シートの重さは650ポンドを超え、曲げや切断にはクレーンやフォークリフト、専用の重機が必要になる。

ゲージシステムとは

素人にとって、ゲージ・システムは金属調達の最も分かりにくい点である。その起源を理解することは、その論理を明確にするのに役立つ。

ゲージ・システムは、世界共通の測定基準が存在する以前に、イギリスのワイヤー産業で生まれた。これは、ある直径に達するまでにダイスを通して金属ワイヤーを伸ばした回数に基づいている。1回だけ伸ばしたワイヤー(1ゲージ)は太く、30回伸ばしたワイヤー(30ゲージ)は非常に細い。このロジックは、板金に応用された。 重量/平方フィート.その結果、システムは逆スケールで機能する: ゲージ数が高いほど金属は薄くなる。

ゲージは万能ではない

これは、デザイナーが把握すべき最も重要な概念である: ゲージは素材に依存する。 このシステムは重量に依存しており、異なる金属は異なる密度を持つため、特定のゲージ番号の物理的厚さは材料によって変化する。

例えばA 16ゲージ シート スタンダード・スチール は約0.0598インチ(1.52mm)である。しかし 16ゲージ シート アルミニウム は約0.0508インチ(1.29mm)である。

16ゲージが一般的な厚さであると仮定して部品を設計した場合、CADモデルを調整せずにスチールからアルミニウムに材料を切り替えると、部品がフィットしなかったり、強度が不十分であったり、曲げ控除が正しくなかったりする可能性があります。

測定単位とベストプラクティス

今日、業界は、従来の用語(ゲージ/GA)と精密工学単位(インチまたはミリメートル)の間の対立に直面しています。エンジニアや購買担当者は「ゲージ」で話すことが多いが、製造機械(レーザー)やCADソフトウェアは正確な小数で動作する。

曖昧さとコストのかかる製造ミスを避けるため、 実際の厚さは、常にミリメートル(mm)または小数インチで指定してください。 を図面や注文書に記入してください。ゲージ番号は参照用としてのみ使用し、主な仕様には使用しないでください。(例 "1.5mm - 16GA CRスチール").

素材別ゲージパターン

ゲージ・システムは重量に由来し、すべての金属は固有の密度を持つため、単一の「マスター・チャート」に頼ることは災いの元となる。異なる材料系列は、異なるゲージ規格に従います。材料を正確に選択するには、各金属の種類に固有の傾向と製造上の区別を理解する必要があります。

炭素鋼(軟鋼)

炭素鋼は メーカー標準ゲージ(MSG) これは、一般的に、以下のような基準に沿ったものである。 ASTMインターナショナルl.しかし、このカテゴリーの中でも、厚みの利用可能性は製造方法に大きく影響される: 熱間圧延 対 冷間圧延.

- 熱間圧延鋼(より厚い): 高温で製造されるこの鋼は、通常、うろこ状の粗い仕上げが施されている。一般的に厚いゲージ(通常 7ゲージ~14ゲージ)および板サイズに対応する。表面仕上げが強度やコストの二の次となる構造部品に最適です。

- 冷間圧延鋼(より薄い): 熱間圧延後、室温でさらに加工を施し、正確な寸法と滑らかで油性の仕上げを実現します。一般的に、より薄いゲージ(通常 16ゲージ~28ゲージ).その精度の高さから、家電製品、自動車ボディ部品、エンクロージャーなどの標準となっている。

ステンレス・スチール

ステンレス鋼は一般に、次のような方法で製造される。 米国標準ゲージMSGではない。

ステンレス鋼は炭素鋼よりもわずかに密度が高いため(クロムとニッケルの含有量による)、「ステンレス鋼1ポンド」は軟鋼1ポンドよりも表面積または厚みがわずかに小さくなります。同じゲージ番号の場合、ステンレス鋼は、多くの場合、名目上 より薄い 炭素鋼よりも。

亜鉛メッキスチール

亜鉛メッキ鋼板には、保護亜鉛層というユニークな変数があります。亜鉛メッキ鋼板のゲージ厚さは、通常の鋼板とは異なり、以下のようになります。 コート厚ベースメタルの厚さではない。

16ゲージの亜鉛メッキ・シートは、16ゲージの標準鋼板とほぼ同じ厚さです。しかし、その測定は を含む。 ボンディングされた亜鉛の層は、実際の スチールコア は無塗装板よりも薄い。亜鉛製造層を剥がすと、その下の構造用鋼はわずかに減ってしまう。

非鉄金属

鉄ベースの金属から離れると、ルールはまったく変わってくる。

アルミニウム

アルミニウムのゲージチャート(Brown & Sharpe規格に基づく)は存在しますが、現代の業界ではほとんど無視されています。プロの加工業者やサプライヤーは、ほとんど専ら以下の方法でアルミニウムを指定しています。 十進厚さ (インチまたはミリ)。ショップで「10ゲージのアルミ」と聞かれることはほとんどありません。 「0.100アルミニウム または "0.125(1/8インチ)アルミニウム" アルミニウムにゲージ番号を使用するのは時代遅れであり、大きな混乱を招く恐れがある。

銅と真鍮

これらの素材は通常 ブラウン&シャープ(B&S) または アメリカン・ワイヤー・ゲージ(AWG) システムである。これらの規格はスチールの規格とはまったく異なります。例えば、16ゲージのスチールは~0.060″ですが、16ゲージの銅(B&S)は~0.050″です。この差はおよそ20%であり、これは製造上の大きな誤差となります。

標準板金ゲージチャート

各素材の違いを知るために、標準ゲージ換算表を以下にまとめました。

以下の値は 公称.前述したように、実際の製造公差は通常、公称値よりわずかに薄い材料になります。製造前に必ずShincoFabに特定の公差要件を確認してください。

1.標準炭素鋼 (MSG)

最も一般的な製造規格。エンクロージャーの場合、16 GAが業界の「主力」であることに注意。

| ゲージ | 厚さ(インチ) | 厚さ(mm) | 共通アプリケーション |

|---|---|---|---|

| 7 | 0.179 | 4.55 | 頑丈な構造ヒンジ、トラックシャシー部品 |

| 8 | 0.164 | 4.18 | 頑丈なブラケット、屋外インフラマウント |

| 10 | 0.135 | 3.42 | 工業用階段踏み板、重機囲い |

| 11 | 0.120 | 3.04 | 構造パネル、自動車シャシー部品 |

| 12 | 0.105 | 2.66 | 頑丈な電気キャビネット、ドアフレーム |

| 14 | 0.075 | 1.90 | 標準的な産業用エンクロージャ(NEMAボックス)、サーバーラック |

| 16 | 0.060 | 1.52 | 業界標準 PCケース、照明器具、キャビネット用 |

| 18 | 0.048 | 1.21 | 軽量カバー、機器パネル、ドリップパン |

| 20 | 0.036 | 0.91 | 室内装飾パネル、標識裏地 |

| 22 | 0.030 | 0.76 | HVACダクト、軽量フラッシング |

| 24 | 0.024 | 0.61 | キッチンレンジフード、エアダクト |

| 26 | 0.018 | 0.45 | 段ボール屋根、経済的な硬質包装 |

| 28 | 0.015 | 0.38 | 薄いフラッシング、タグ、非構造カバー |

2.亜鉛メッキスチール

厚さは通常、亜鉛コーティングを含む。屋外や湿度の高い環境では不可欠。

| ゲージ | 厚さ(インチ) | 厚さ(mm) | 共通アプリケーション |

|---|---|---|---|

| 10 | 0.138 | 3.51 | 屋外用構造サポート、ソーラー架台 |

| 12 | 0.108 | 2.75 | ガレージドア金物、電気ボックス |

| 14 | 0.079 | 1.99 | 屋外用HVACユニット、フェンス用ブラケット |

| 16 | 0.064 | 1.61 | スタンダード ダクト、倉庫棚 |

| 18 | 0.052 | 1.31 | 雨どい、樋、自動車ボディパネル |

| 20 | 0.040 | 1.01 | フレキシブル・ダクト、金属屋根(スタンディング・シーム) |

| 22 | 0.034 | 0.85 | サイディング、フラッシング、コーナービーズ |

| 24 | 0.028 | 0.70 | スパイラルダクト、軽量ハウジング |

| 26 | 0.022 | 0.55 | 波板サイディング、換気パイプ |

| 28 | 0.019 | 0.48 | 汎用フラッシング、トリム |

3.ステンレス鋼

同じゲージで炭素鋼よりわずかに薄い。衛生的で耐食性に優れている。

| ゲージ | 厚さ(インチ) | 厚さ(mm) | 共通アプリケーション |

|---|---|---|---|

| 7 | 0.188 | 4.76 | 重化学薬品タンク、構造用フランジ |

| 8 | 0.172 | 4.37 | 工業用桶の壁、建築用サポート |

| 10 | 0.141 | 3.57 | 業務用厨房カウンター、医療機器ベース |

| 11 | 0.125 | 3.18 | 食品加工用シュート、エレベーターパネル |

| 12 | 0.109 | 2.78 | 頑丈なレストランテーブル、キックプレート |

| 14 | 0.078 | 1.98 | スタンダード 過度に使用される表面、実験台用 |

| 16 | 0.063 | 1.59 | キッチンシンク、カウンタートップ、クリーンルーム用エンクロージャー |

| 18 | 0.050 | 1.27 | 家電製品のスキン(冷蔵庫)、バックスプラッシュ |

| 20 | 0.038 | 0.95 | 排気フード、装飾トリム |

| 22 | 0.031 | 0.79 | 照明器具のトリム、クラッディング |

| 24 | 0.025 | 0.64 | 器具、複雑なプレス部品 |

| 26 | 0.019 | 0.48 | 煙突ライナー、装飾インレイ |

4.アルミシート

理想的には10進数インチ/mmで指定されるが、ゲージはB&S標準を参照。

| ゲージ | 厚さ(インチ) | 厚さ(mm) | 共通アプリケーション |

|---|---|---|---|

| 8 | 0.129 | 3.26 | 頑丈な道路標識、航空機の構造部品 |

| 10 | 0.102 | 2.59 | トラックの車体、ボートの船体 |

| 12 | 0.081 | 2.05 | 高強度製造パネル |

| 14 | 0.064 | 1.63 | スタンダード 道路標識用、電子機器シャーシ |

| 16 | 0.051 | 1.29 | 航空機のスキン、燃料タンク |

| 18 | 0.040 | 1.02 | 自動車用パネル、照明用リフレクター |

| 20 | 0.032 | 0.81 | 家電筐体(ノートパソコン) |

| 22 | 0.025 | 0.64 | ヒートシールド、フィン |

| 24 | 0.020 | 0.51 | ネームプレート、装飾トリム |

5.銅・真鍮シート

主に導電性または装飾のために使用される。(B&S規格)

| ゲージ | 厚さ(インチ) | 厚さ(mm) | 共通アプリケーション |

|---|---|---|---|

| 8 | 0.129 | 3.26 | バスバー、重電配電 |

| 10 | 0.102 | 2.59 | 建築屋根、彫刻ベース |

| 12 | 0.081 | 2.05 | アース板、厚いワッシャー |

| 16 | 0.051 | 1.29 | レンジフード、シンク、カウンタートップ |

| 18 | 0.040 | 1.02 | 装飾的な壁の被覆、ジュエリーの土台 |

| 20 | 0.032 | 0.81 | 雨どい、電気接点 |

| 22 | 0.025 | 0.64 | RFシールド、フラッシング、工芸品 |

| 24 | 0.020 | 0.51 | エンボス、シム、ガスケット |

適切な厚さを選択するための主な要因

適切なゲージを選択することは、単にチャートから数値を選ぶことではなく、性能、コスト、製造性のバランスを考慮した技術的な決定です。プロジェクトの仕様を決める際には、以下の4つの重要な柱を考慮してください。

構造要件(荷重と強度)

厚みの最も明白な機能は物理的な強度を提供することだが、荷重の種類によって必要なゲージが決まる。

静的負荷と動的負荷

静的荷重(例えば、コンピュータを保持する棚)の場合は、たわみやたるみを防止することが第一の関心事です。しかし、動的荷重(振動するモーターマウントや移動する車両部品など)の場合は、疲労破壊を防ぐために剛性が重要になります。

剛性のキューブ・ルール

エンジニアは、剛性が厚さと三次の関係にあることを覚えておく必要がある。シートの厚さを2倍にすると、剛性は次のようになります。 8回 より硬くなる。そのため、わずかなゲージの増加(例えば18GAから16GAへの変更)で剛性が大幅に跳ね上がることがある。

トレードオフ

厚い方が丈夫だが、その分重くなり、価格も高くなる。目標は 最小 コストと重量を効率的に保つために、お客様の荷重要件を安全に満たす厚み。

製造工程(成形性の要因)

よくある間違いは、CAD上ではよく見えても、現場では悪夢となる厚さを選んでしまうことです。選択したゲージによって、どの製造方法が実行可能かが決まります。

曲げと成形

- 最小曲げ半径: どの金属の厚さにも、割れる前に曲げられる最小半径がある。厚い金属は、より大きな内部半径を必要とします。シャープで鮮明なコーナーが必要な設計の場合、構造的な不具合を起こさずにそれを実現するには、より薄いゲージを使わざるを得ないかもしれません。

- スプリングバック: 厚い金属は、曲げ加工中により多くの弾性エネルギーを蓄える。これは、金属が元の形状に戻ろうとする「スプリングバック」の原因となり、正確な角度を得るためには、より複雑な工具の調整と力が必要となる。

溶接の制約

- 薄い素材のリスク: より薄い金属の溶接 18ゲージ(~1.2mm) 熱でシートが溶けて穴が開く「バーンスルー」を避けるには、高度な技術や特殊な設備(パルスTIGなど)が必要だ。

- 厚い材料費: 逆に、重いゲージの溶接では、開先加工(面取り)や、溶け込みを確保するための複数回の溶接パスが必要になることが多く、作業時間と熱歪みのリスクが大幅に増加する。

カッティングの限界

レーザーカッターやパンチプレスには出力限界があります。厚みが増すと、切断速度は急激に低下します。1/4″プレートの切断は、14ゲージシートの切断よりも大幅に遅く、したがってパーツあたりのコストも高くなります。

体重管理

重量は、原材料価格を超えた、静かなコストドライバーである。

パフォーマンスウェイト

自動車、航空宇宙、あるいは携帯用家電製品などの業界では、1グラム1グラムが重要です。16ゲージの鋼板よりも20ゲージのアルミ板を選択することで、組立重量を60%以上削減でき、燃費や携帯性に直接影響します。

物流重量

輸送と取り扱いを見落としてはならない。10ゲージの鋼鉄で設計された製品は、一人の作業者が持ち上げるには重すぎるかもしれない。このような場合、隠れた人件費がかかり、運賃も高くなります。

環境と耐久性

その部品はどこで使用されるのか?構造荷重と同様に、使用環境も厚みの選択に影響を与えるはずです。

腐食許容量

屋外や海洋環境では、時間の経過とともに金属が酸化するのは避けられない。設計者はしばしば、構造上必要な厚さよりもわずかに厚いゲージを選び、そのゲージを 犠牲層.20ゲージのシートが0.2mm錆びると、構造的な完全性を失う可能性がある。

屋内対屋外

屋内筐体(サーバーラック、電気ボックス)は風雨から保護されているため、より薄くて軽いゲージ(多くの場合16GA~20GA)を使用できます。屋外インフラ(NEMAエンクロージャー、屋根)は、風荷重、ひょうの衝撃、熱サイクルに耐えるため、より重いゲージ(10GA~14GA)が必要です。

実際の調達とサプライチェーン戦略

完璧な部品を設計することは、戦いの半分に過ぎない。エンジニアリング部門と購買部門の間の一般的な摩擦点は、技術的には可能だが、論理的に非現実的な材料を指定することに起因する。サプライチェーンを理解することで、コストとリードタイムを大幅に削減することができます。

標準在庫サイズとネスティング効率

シートメタルは無限の寸法で入手できるわけではない。合板や乾式壁のように、標準的なシート・サイズで供給されるのが一般的です。北米で最も一般的な在庫サイズは以下の通り。 4′ x 8′ (48″ x 96″), 4′ x 10′ (48″ x 120″)、そして 5′ x 10′ (60″ x 120″).メートル法で換算すると、1.2m x 2.4mと1.5m x 3.0mになる。

ネスティング戦略

「ネスティング」とは、ファブリケーターが1枚のシートに何個のパーツを収めることができるかを意味する。

罠:幅47.5″のパーツをデザインすることは、48″のシートでは問題ないように聞こえる。しかし、レーザーカッターは安定性のために境界線(スケルトン)を必要とする-通常は0.5″から1″。47.5″のパーツは48″のシートに収まらず、ショップはより大きく、より高価な60″のシートを購入するか、大量のスクラップ率を受け入れることを余儀なくされる。歩留まりを最大化し、単価を下げるためには、常に原反サイズから切り代とクランプマージンを引いたものを念頭に置いて設計すること。

可用性とリードタイムの比較

ゲージ表に厚さが記載されているからといって、それが棚に眠っているわけではありません。ほとんどの加工工場では、10、11、12、14、16、18、20、24ゲージの鋼材を大量に在庫しています。これらは業界の主力製品です。13、15、17、19といったゲージは、ほとんど在庫されていません。

設計で17ゲージの鋼材が指定されている場合、加工業者には2つの選択肢があります:ミルオーダーを何週間も待つか(最低購入重量が高い可能性が高い)、16ゲージ(厚い/重い)で代用するかです。ただし、アプリケーションに特殊な重量/強度の制約があり、標準的な選択肢が絶対的に排除されている場合はこの限りではありません、 常に偶数ゲージに丸める。 より安く、より速い製品ができる。

コイルからシートへの加工

ほとんどのシートメタルは、何千ポンドもある巨大できつく巻かれたコイルとして製造されることを覚えておくことが重要である。平らなストックを製造するために、これらのコイルは巻き戻され、"カット・トゥ・レングス "として知られるプロセスでレベリングマシンに通される。しかし、金属には "素材の記憶"-コイルの湾曲に戻ろうとする物理的傾向。現代のレベリング技術は進歩していますが、特に薄い素材(通常24GAから18GA)では残留応力が残ることがよくあります。

この内的緊張は、しばしば次のような形で現れる。 “オイル缶詰“これは、支持されていない大きな平らな部分が波打ったり、座屈したような外観を呈する欠陥である。建築物のファサードや家電製品のドアなど、視認性の高い用途でこのような美観上の問題を回避するため、大型のフラットパネルに薄いゲージを指定する際には、エンジニアは慎重になる必要があります。その代わりに、厚い材料(16GA以上)を選ぶか、設計に補強リブを組み込んで自然応力を打ち消し、真に平らな表面を維持することを検討してください。

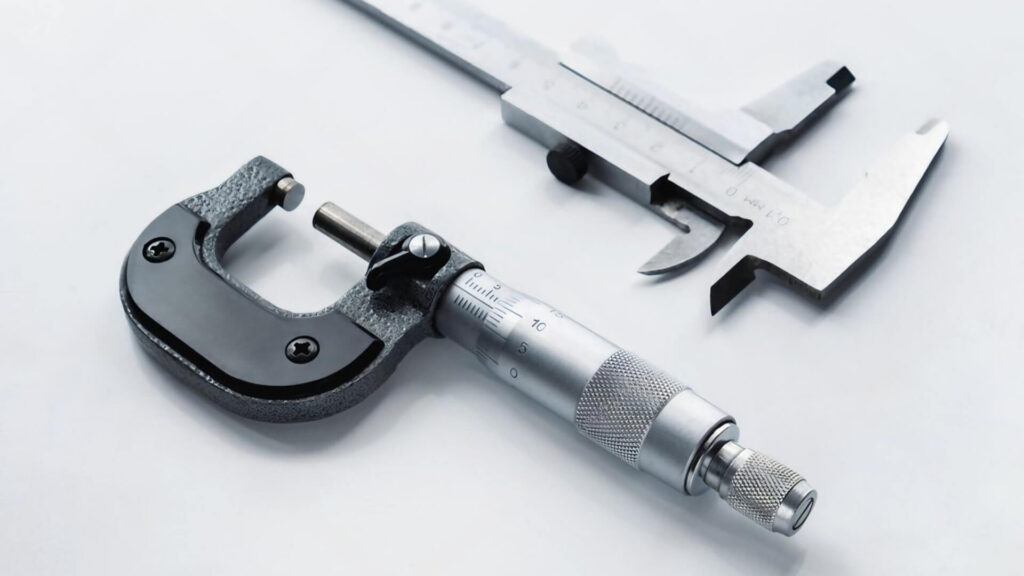

実用的なツールと測定

入荷した在庫を確認する場合でも、既存の部品をリバースエンジニアリングする場合でも、厚さを正確に測定する方法を知っておくことは不可欠です。また、測定中に材料の取り扱いを誤ると、怪我につながることもあります。

ツールボックスの必需品

板金ゲージツール(ホイール)

この円形スチールツールは、クイックIDの業界標準です。異なるゲージ番号に対応するプレカットスロットが特徴です。

使い方は? 金属をスロット(隙間)にスライドさせる、 ない スロットの底の穴。正しいゲージは、金属が無理なく入る最小の溝である。

重要なメモ: 鉄(Steel/Iron)用と非鉄(Aluminum/Copper)用のホイールがあります。アルミニウムの測定にスチールゲージホイールを使用すると、規格が異なるため、誤った測定値になります。

ノギスとマイクロメーター

エンジニアリングの検証には、ゲージ・ホイールは不正確すぎる。実際の小数点以下の厚さ(例えば0.057″)を読み取るには、デジタルノギスやマイクロメーターが必要です。これが、精密な圧入用途に重要な、薄板が圧延公差範囲の上限か下限かを判断する唯一の方法です。

高度な測定超音波厚さ計

密閉された箱やタンク、パイプの厚みを測定する必要があり、ノギスを使うために反対側にアクセスできない場合はどうすればよいでしょうか?次のような方法があります。 超音波厚さ計.これらの携帯型装置は、高周波の音波を使って、パルスが金属を通過して反射して戻ってくるまでの時間を測定する。

完成したアセンブリの品質保証(QA)や、パーツを破壊することなく設置されたメンテナンス機器の腐食/減肉をチェックするために、非常に有用です。

ハザードスペクトラム

板金は厚みが変わると性格が変わる。安全プロトコルはそれに応じて適応しなければならない。

薄いシート(カミソリリスク)

一般的に18GA以下のゲージは、驚くほど鋭い剪断エッジを保つ。柔軟性があり、動かすと "しなる "ことがある。ここでの主なリスクは裂傷である。エッジに沿って素手を滑らせると、瞬時に深い切り傷ができる。 常に耐切創性手袋(ケブラー/ダイニーマ)を着用すること 薄いストックを扱う場合。

厚板(クラッシュハザード)

材料が板材のカテゴリー(1/4″以上)に入ると、リスクは切断から破砕へと移行する。扱いやすそうに見えるシートでも、重さは何百ポンドにもなる。手作業で持ち上げると背中をひどく痛め、板を落とすと骨が砕けることもある。重い板を扱うには、つま先が鋼鉄製のブーツを履き、「ピンチ・ポイント」を注意深く計画し、磁石やバキューム・リフトのような機械的補助が必要になることも多い。

結論

板金の厚さをマスターすることは、単にゲージチャートを読むことではありません。製品の構造的完全性、重量、製造コストの重要なバランスを決定します。複雑なゲージシステム、材料固有の規格、そしてサプライチェーンの可用性をナビゲートすることは、デジタルデザインと物理的な製品のギャップを埋めるために不可欠です。適切に選択された厚みは、性能を保証するだけでなく、生産を合理化し、不必要な無駄を削減します。

しかし、このような技術的なトレードオフを一人で乗り越える必要はない。次のとおりだ。 シンコーファブ当社は、世界中のお客様が複雑な要件を精密部品に変換できるようお手伝いしています。グローバル調達のために公差を最適化する指導が必要であろうと、プロトタイプから大量生産への移行を管理する指導が必要であろうと、当社の専門家チームはお客様の設計に命を吹き込む準備ができています。ShincoFabに今すぐご連絡いただき、お客様の製造戦略がお客様のエンジニアリングと同様に精密であることをご確認ください。