私は製造業で何千枚もの技術図面を見てきた。単純なエッジのミスが偶然にもプロジェクトのコストを2倍にしてしまったこともあるし、完璧なはずの設計が間違った仕上げを使ったためにプレッシャーで割れてしまったこともある。

幾何学の講義は必要ありません。特定の部品に対してどのエッジを選べばよいかを知っていればよいのです。

このガイドでは、フィレットと面取りの実際の違いを説明します。加工費を節約し、3Dプリントの失敗を防ぎ、パーツの錆びを防ぐ方法を正確に学ぶことができます。さあ、始めましょう。

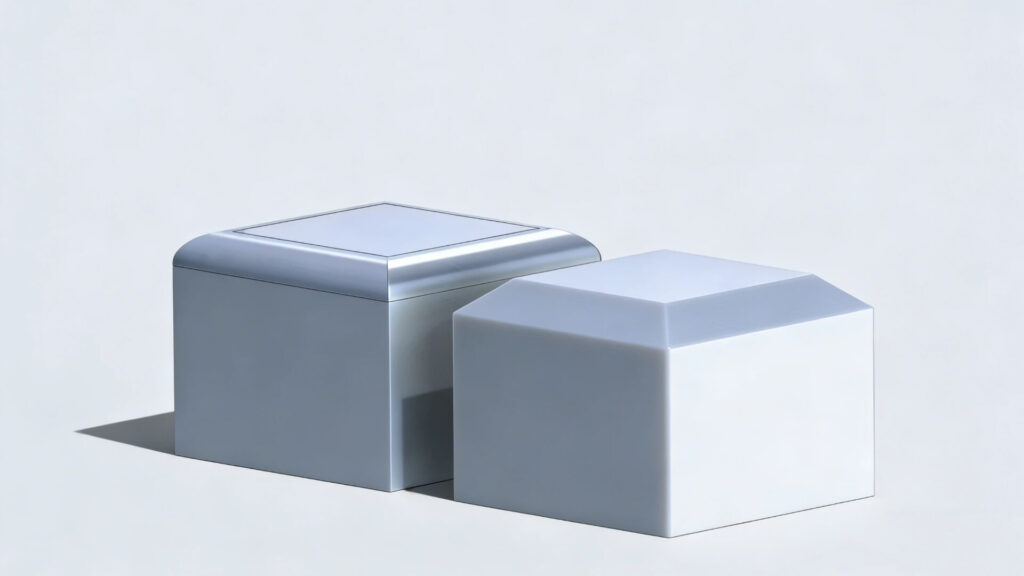

面取りとは?

面取りは、角を切り落としたようなものだと考えてください。鋭角な90度のエッジの代わりに、材料を平らにスライスして傾斜を作ります。クリーンでモダンでインダストリアルな印象になります。

特徴

面取りの主な特徴は、次のとおりである。 フラット.カーブしていない。

ほとんどの機械は45度の角度で面取りをする。これは、コーナーの両側から鋭利な点を均等に取り除くためで、設計上の標準的な「デフォルト」です。

主なメリット

なぜ機械工は面取りが好きなのか?簡単で安いからだ。

- 高速加工: 面取りは通常、工具を使って1回で終わる。短時間で済むため、コストを抑えることができる。

- 組み立ては簡単: ボルトを狭い穴に押し込むのに苦労したことはないだろうか。面取りは漏斗のような働きをします。ボルト(または相手部品)を詰まらせることなく、正しい位置に導きます。

- デバリング: 切断されたばかりの金属は剃刀のような働きをします。これは、レーザー切断機から直接取り出した部品に特に当てはまります。私たちの工場では、面取り段階をスキップした生の部品を扱うだけで、オペレーターが頑丈な手袋を切り裂くのを見てきました。機械的な面取りを素早く行うことで、鋭いバリが取り除かれます。これはデザインだけの問題ではありません。組み立てチームの安全を守り、最終製品に血がつくのを防ぐためです。

いつ使うか

スピードや組み立てが主な目的なら、面取りを使うべきだ。次のような場合に使用する:

- ボルト穴 ネジが滑りやすくなるように。

- 大量生産: 万個の部品を作るのであれば、面取りで節約した時間は大きなお金になる。

- 内部部品: 部品が機械の中に隠されていて誰にも見られない場合は、面取りを使う。完璧に機能し、コストも抑えられる。

面取りは時間の節約には最適ですが、何にでも使えるわけではありません。部品の重量を多く保持する必要があったり、手触りが「ソフト」である必要がある場合は、別のアプローチが必要です。

フィレとは?

面取りがチョップなら、フィレットはブレンドだ。2つの面の間に滑らかで連続的なカーブを描く。ここには鋭利な点はない。

特徴

フィレットの特徴は 半径.角度ではなく、弧を描いている。

内側のコーナーでは、フィレットは湾曲した傾斜を作る(凹)。外側のエッジでは、コーナーを完全に丸め(凸)、電話ケースのエッジのようにします。このカーブの大きさは、デザインで選択した半径によって決まります。

主なメリット

フィレットはエンジニアリング界のヘビーリフターです。面取りでは解決できない構造上の問題を解決します。

- ひび割れを止める(ストレス軽減): 鋭い内角は弱点である。これは機械工学では 応力集中.鋭利な部分に応力が集まると、部品が折れてしまう。フィレットはその応力をより広い範囲に分散させ、部品をより強くします。

- 持っている方が安全: 鋭利な金属製のハンドルは、誰も握りたくないものです。フィレットはエッジをなめらかにし、人間工学に基づいた安全な手になじみます。

- より良い流れ: 液体プラスチック用のパイプや金型を設計する場合、急カーブは乱流の原因となります。フィレットは、空気、水、油をコーナーでスムーズに流すことができます。

いつ使うか

フィレは通常、プロジェクトの最も重要な部分に必要です。次のような場合に使用する:

- 耐荷重部品: エンジン・ブラケットや棚板の支えのように、重い重量を支える部品には、折れを防ぐためのフィレットが必要です。

- ハンドルと工具: 人間の手が頻繁に触れるものは、快適さのために切り身にするべきだ。

- プレミアム製品: 丸みを帯びたエッジは完成度が高く、高価に見える。例えば、アップル製品は切り身で覆われている。

フィレットは、パーツをより強く、より美しく仕上げますが、難点があります。完璧なカーブを作るには、単純なフラットカットよりも手間がかかることが多いのです。お財布にどのような影響があるか見てみましょう。

コスト、強度、スピードの比較

それがどのようなものかはご存じだろう。では、それがあなたの予算とパーツの寿命にどのような影響を与えるかについてお話ししましょう。

コストと加工時間

予算が限られている場合は 面取り が勝者だ。

マシニストは、標準的な工具を使い、ワンパスで面取り加工ができる。所要時間は数秒。速く、積極的で、安い。

フィレットはメンテナンスが大変だ。完璧なカーブを描くために、CNCマシンは多くの場合、エッジをなじませるために小さなパスを何度も行う必要がある。あるいは、ボールノーズミルと呼ばれる特殊な工具が必要になる。

- 面取り: スワイプひとつで。

- フィレ: ゆっくりと、慎重に彫る。

- 結果 切り身は通常、機械時間がかかるため、コストが高くなる。

部品の強度と耐久性

部品が重い荷重を支える必要がある場合は 切り身 が栄冠を手にする。

棒を曲げることを想像してみてほしい。一番弱いところで必ず折れる。金属部品では、応力は鋭利な内側の角に集まる。面取りは角度がついていても、角度が始まる部分と止まる部分があります。このような箇所は、大きな荷重や振動で割れることがある。

フィレットはこれを解決する。丸みを帯びた形状は、応力をより広い範囲に分散させる。弱点がほとんどなくなるのだ。エンジンやクレーンのブラケットを作る場合は、フィレットを使う。

垂直壁のルールと隠れたコスト

ほとんどのオンライン・ガイドは、切り身は常に高価だと言う。それは危険な一般論だ。

実際の価格は刃先の向きによって変わります。切削工具の形状について考える必要がある。丸い、回転する円柱です。

- 縦のコーナー(壁): 丸い工具で角を切れば、当然丸い形が残る。機械は文字通り、ポケットの内側に鋭利な四角い角を切ることはできない。したがって、垂直フィレットは効果的に 無料.道具に仕事をさせているだけだ。

- 水平エッジ(フロア): ここでコストが爆発的に上がる。標準的な工具は底が平らだ。壁と床が接する部分を90度の角度で鋭くカットする。

その下端に丸いフィレットをつけるには、マシニストはすべてを止めなければならない。専用のボールエンドミルに持ち替えなければならない。そして、その工具でエッジをゆっくりなぞり、カーブを彫るために小さなパスをしなければならない。加工時間は3倍になる。

教訓: 安くて見栄えのするパーツが欲しければ、垂直の壁にはフィレットを入れるが、床のエッジはシャープにしておく。

さて、金属の切断について説明してきたが、重力の法則がまったく異なる製造方法を見てみよう。

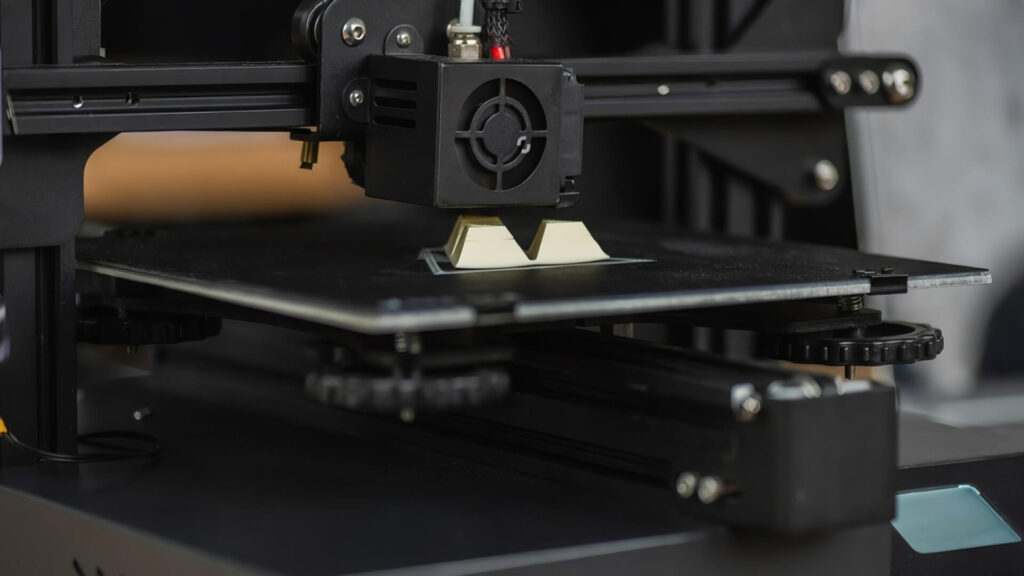

3Dプリンティング面取りがフィレットに勝ることが多い理由

ほとんどのデザインガイドは、金属を切断することだけに焦点を当てている。しかし、パーツを3Dプリントするのであれば、ルールは完全に変わります。

ただ材料を削っているのではなく、重力と戦っているのだ。

張り出し問題

3Dプリンターは、下から上へ、層ごとにパーツを造ります。薄い空気の上では印刷できない。下に支えがない状態で端が大きくはみ出すと、高温のプラスチックが垂れ下がってしまう。

解決策面取り

45度の面取りは、3Dプリントにとって魔法の角度だ。

頑丈な階段のようなものだ。それぞれの新しいレイヤーは、その下のレイヤーをサポートに使います。面取りを完璧に印刷することができ、それを支えるための面倒な「サポート材」は必要ありません。プリンターからは、くっきりとしたきれいな面取りができます。

フィレはなぜ失敗するのか

切り身は丸みを帯びている。これは、カーブの底が水平に始まり、空気に対してほぼ平らであることを意味する。

プリンターがカーブの最初の数層を敷こうとすると、その下には何もない。プラスチックは丸まって垂れ下がります。美しい丸みを帯びたエッジの底は、乱雑なスパゲティのようになってしまう。

デザインのヒント エッジがプリントベッドに向かって下を向いている場合は、必ず面取りをしてください。

パーツを美しく保つといえば、最後に隠れた要因であるサビを見てみよう。

保護仕上げ:塗装職人がフィレットを好む理由

パーツを塗装、粉体塗装、アルマイト処理する場合、どのエッジを選ぶかは想像以上に重要です。見栄えを良くするだけではありません。錆を防ぐためなのだ。

液体コーティングは鋭い角を嫌う。

これはエッジブリーディングと呼ばれる現象です。濡れたペンキやパウダーが鋭利なピーク(面取りの先端や、鮮明な90度の正方形など)にぶつかると、表面張力によって液体がエッジから引き離される。にじむのだ。

- 問題だ: このため、コーティングは極めて薄く、時には最も尖った部分にまで微細なものが残る。

- その結果 この弱点から湿気が侵入する。私たちの粉体塗装ライン担当者は、この特定の欠陥を次のように呼んでいる。 フレーム故障.設計者がエッジを鋭く面取りすることにこだわったため、200個の屋外用エンクロージャーのロットを不合格にせざるを得なかったことがある。を稼動させているチャンバー内でわずか48時間後、そのエンクロージャーは、そのエンクロージャーのエッジを鋭く面取りした。 ASTM B117 塩水噴霧試験鋭利なエッジが塗装を薄くしたところから錆が入り始めた。

切り身が解決策だ。

フィレットは滑らかなカーブなので、塗料が引き剥がされることはない。フィレットは曲がった部分を連続的に均一に包み込みます。均一な厚みで金属を完全にシールすることができる。

もしあなたのパーツが雨や雪にさらされる屋外に置かれるのであれば、フィレットを使ってください。塗装の寿命を大幅に延ばすことができます。

私たちは多くの技術的な領域をカバーしてきました。今すぐ決断できるように、このすべてをシンプルなカンニングペーパーにまとめましょう。

決断のチートシート:どれが必要?

私たちは物理学、コスト、製造上の癖をカバーしてきた。しかし、時には手っ取り早く答えが欲しいこともあるでしょう。

内訳は以下の通り。

クイック比較表

| シナリオ | 面取りを選ぶ | フィレを選ぶ |

|---|---|---|

| 予算とスピード | ✅ ベストチョイスだ。 高速、シングルパス加工でコストを低く抑えます。 | 遅い。多くの場合、複数回のパ スや特殊なボールノーズ工具が必要。 |

| 重量物 | ❌ コーナー部での応力集中が大きく、クラックの危険性がある。 | ✅ ベストチョイスだ。 応力を均等に分散し、構造的な破損を防ぐ。 |

| 組み立て(ボルト) | ネジを挿入するための完璧なガイド漏斗として機能します。 | ➖ 挿入に特別な機械的利点はない。 |

| ヒューマン・タッチ | ⑭ 完璧にバリ取りを行わないと、「工業的」あるいは鋭利に感じられることがある。 | ✅ ベストチョイスだ。 滑らかで人間工学に基づき、高級感と安全性が感じられる。 |

| パウダーコーティング | ❌ リスクが高い。 鋭利なエッジは塗装を薄くし(エッジブリード)、錆びさせる。 | ✅ ベストチョイスだ。 塗装は錆びないシールのために連続的に包まれる。 |

| 3Dプリンティング | ✅ 安全だ。 45°の角度は自立し、きれいに印刷される。 | ❌ リスクだ。 オーバーハングはサポート材がないと垂れ下がったり、たるんだりすることがある。 |

| CNC垂直壁 | ❌ 丸い回転工具で鋭利な角を削ることはできない。 | ✅ 無料だ。 CNCエンドミルの丸い形状が自然に作り出したものだ。 |

⚠️ 板金の例外(必読)

板金加工の観点からは、フィレットは選択の余地がない。

完璧にシャープな90度の内曲げを要求する図面がどれだけ私のデスクにあることか。材料にひびが入らなければ、それは物理的に不可能です。

私たちの工場では、すべてのプレスブレーキ工具に自然な半径(通常は小さなフィレット)があります。CADファイルでシャープなコーナーを指定しても、当社の工具が1mmのフィレットを追加すると、寸法精度が狂ってしまいます。この自然なフィレットを念頭に置いて設計することで、平坦なパターンを修正するために何時間もメールをやり取りする必要がなくなります。

よくある質問

同じ部品に両方を使うことはできますか?

その通りだ。それらをミックスするのは、実は賢いデザインなんだ。

ほとんどのプロの部品は、この組み合わせを使っている。パーツの強度を高めるために、垂直な内側の角にフィレットを使う。そして、ボルト穴と外側のエッジには面取りを施し、コストを削減する。必要な部分には強度を、そうでない部分にはコストを節約できる。

面取りには45度の角度が必要ですか?

厳密には違うが、一般的にはそれを守るべきだ。

45度が業界標準です。既製の切削工具やドリルビットのほとんどは、この角度であらかじめ作られている。特定の33度の角度を要求した場合、機械工は特注の工具を購入するか、部品を複雑な方法で傾ける必要があるかもしれない。その場合、追加料金が発生する。

なぜ機械工場はフィレットに追加料金を請求するのか?

結局は時間だ。

面取り工具は、1回の高速で強引なパスでエッジをカットする。滑らかなフィレット(特にフロアエッジ)を作るには、機械は多くの場合、カーブをなじませるために、特殊な「ボール状」工具で小さな、ゆっくりとしたパスを何度も行わなければなりません。機械加工の世界では、「時は金なり」である。

結論

最終的に、フィレットと面取りの選択は、単なる形状のレッスンではなく、製品のライフサイクルを決定します。面取りは加工時間を数セント節約できるかもしれませんが、フィレットは錆や応力破壊を防ぐことで、保証クレームを数千ドル節約できるかもしれません。

私たちは日々、そのような視点で仕事に取り組んでいる。 シンコーファブ.中国に拠点を置き、世界中の製造プロジェクトをサポートする工場として、私たちは毎年何千ものCADファイルをレビューしています。ソフトウェア上では完璧に見えても、工場の現場では失敗してしまうような設計をよく目にします。私たちのゴールは、お客様から送られてきたものをカットするだけではなく、プレスブレーキ部品の自然な半径を提案するなど、金属が機械に触れる前に、このような小さなディテールにフラグを立てることです。

ひとつのブラケットを試作するにしても、大量生産のために規模を拡大するにしても、覚えておいてほしいのは、最高のエッジとは、コストと機能のバランスが取れたものだということです。もし迷うことがあれば、設計を確定する前に加工業者に相談してください。