Quando si progetta una lamiera, la scelta del giusto spessore del materiale è una delle decisioni più importanti da prendere. Non si tratta solo di un dettaglio secondario, ma di una vera e propria base per l'intero progetto.

Questa singola variabile determina tre cose: quanto è forte il vostro pezzo, quanto pesa e quanto costa produrlo.

È necessario trovare un attento equilibrio. Se si sceglie una lastra troppo sottile, il prodotto potrebbe deformarsi o cedere sotto sforzo. Se invece si sceglie una lastra troppo spessa, si incorre in altri problemi. Il pezzo diventa inutilmente pesante da maneggiare e i costi di produzione aumenteranno molto più rapidamente di quanto previsto.

Questo articolo è una guida completa per padroneggiare questa decisione critica. Andremo oltre le semplici tabelle di conversione per esplorare gli aspetti strategici della selezione dei materiali, le realtà della catena di fornitura e i principi del Design for Manufacturing (DFM). Che si tratti di scalare un prototipo o di ottimizzare una linea di produzione, questa guida mira a colmare il divario tra la progettazione digitale e la realtà fisica.

Che cos'è lo spessore della lamiera?

Prima di immergersi in complesse tabelle di conversione, è essenziale classificare ciò con cui stiamo lavorando. Nell'industria metallurgica, i laminati piani sono generalmente classificati in tre categorie distinte in base al loro spessore. Sebbene i punti di taglio esatti possano variare leggermente a seconda degli standard internazionali, il consenso generale li divide come segue:

Le tre categorie di prodotti piatti in metallo

Lamina

Si tratta di fogli metallici estremamente sottili, in genere di spessore inferiore a 0,2 mm (0,006 pollici). Il foglio è utilizzato prevalentemente per l'imballaggio, la schermatura dell'elettronica e le applicazioni di scambio termico. Richiede una manipolazione delicata, poiché è soggetta a strappi e pieghe.

Foglio

È l'argomento centrale della nostra guida e la forma più comune utilizzata nella fabbricazione generale. La lamiera varia in genere da 0,5 mm (0,020 pollici) a 6 mm (0,25 pollici). Si tratta essenzialmente della zona "Goldilocks", più sottile della lamiera strutturale ma più spessa del foglio.

Piatto

Il metallo di spessore superiore a 6 mm (0,25 pollici) è classificato come lamiera. Le lamiere sono utilizzate per applicazioni strutturali, come ponti, basi di macchinari pesanti e scafi di navi.

Una nota sulla manipolazione

La distinzione tra lamiere e piastre spesso determina il flusso di lavoro in officina. Lamiera (soprattutto nei calibri più leggeri) possono spesso essere manipolati a mano o con sollevatori a vuoto per impieghi leggeri. Al contrario, Piastra di metallo è pesante in modo spietato; una singola lastra 4×8 di acciaio da ½ pollice pesa più di 650 libbre, e richiede gru, carrelli elevatori e macchinari specializzati per la piegatura e il taglio.

Che cos'è il sistema di misura

Per i non addetti ai lavori, il sistema di calibri è l'aspetto più confuso dell'approvvigionamento di metallo. Comprendere le sue origini aiuta a chiarirne la logica.

Il sistema di calibro ha avuto origine nell'industria britannica dei fili metallici prima che esistessero standard di misurazione universali. Si basava sul numero di volte che un filo metallico doveva essere tirato attraverso una filiera per raggiungere un determinato diametro. Un filo tirato una sola volta (1 gauge) era spesso; un filo tirato 30 volte (30 gauge) era molto sottile. Questa logica è stata adattata alle lamiere in base a peso per piede quadrato. Di conseguenza, il sistema funziona su scala inversa: Un numero di calibro più alto equivale a un metallo più sottile.

L'indicatore non è universale

Questo è il concetto più critico che i progettisti devono afferrare: Il calibro dipende dal materiale. Poiché il sistema si basa sul peso e i diversi metalli hanno densità diverse, lo spessore fisico di uno specifico numero di calibro cambia a seconda del materiale.

Ad esempio A Calibro 16 foglio di Acciaio standard è di circa 0,0598 pollici (1,52 mm). Tuttavia, un Calibro 16 foglio di Alluminio è di circa 0,0508 pollici (1,29 mm).

Se si progetta un pezzo assumendo che il calibro 16 sia uno spessore universale, passare dall'acciaio all'alluminio senza adeguare il modello CAD potrebbe comportare pezzi che non si adattano, che hanno una resistenza insufficiente o che presentano deduzioni di piegatura errate.

Unità di misura e buone pratiche

Oggi il settore si trova ad affrontare un conflitto tra la terminologia tradizionale (Gauge/GA) e le unità ingegneristiche di precisione (pollici o millimetri). Mentre gli ingegneri e gli addetti agli acquisti parlano spesso in "calibri", le macchine di produzione (laser) e i software CAD operano in decimali esatti.

Per evitare ambiguità e costosi errori di produzione, specificare sempre lo spessore effettivo in millimetri (mm) o pollici decimali. sui disegni e sugli ordini di acquisto. Utilizzare il numero di calibro solo come riferimento, non come specifica principale. (ad esempio, "1,5 mm - Acciaio CR 16GA").

Modelli di calibro specifici per il materiale

Poiché il sistema di calibri deriva dal peso e ogni metallo ha una densità unica, affidarsi a un'unica "tabella madre" è una ricetta per il disastro. Le diverse famiglie di materiali seguono standard di calibro diversi. Per selezionare i materiali in modo accurato, è necessario comprendere le tendenze specifiche e le distinzioni di produzione per ogni tipo di metallo.

Acciaio al carbonio (acciaio dolce)

L'acciaio al carbonio segue la Calibro standard del produttore (MSG) che in genere si allinea agli standard stabiliti da ASTM Internazionalel. Tuttavia, all'interno di questa categoria, la disponibilità di spessore è fortemente influenzata dal metodo di produzione: Laminato a caldo vs. Laminato a freddo.

- Acciaio laminato a caldo (più spesso): Prodotto ad alte temperature, questo acciaio ha tipicamente una finitura squamosa e ruvida. È generalmente disponibile in spessori più elevati (tipicamente Da 7 a 14 mm) e le dimensioni delle piastre. È la soluzione ideale per i componenti strutturali in cui la finitura superficiale è secondaria rispetto alla resistenza e al costo.

- Acciaio laminato a freddo (più sottile): Dopo la laminazione a caldo, questo acciaio subisce un'ulteriore lavorazione a temperatura ambiente per ottenere dimensioni precise e una finitura liscia e oleosa. Si trova tipicamente nei calibri più sottili (tipicamente Da 16 a 28 gauge). Grazie alla sua precisione, è lo standard per elettrodomestici, parti di carrozzeria e involucri.

Acciaio inox

L'acciaio inossidabile segue generalmente la Calibro standard statunitense, non il glutammato monosodico.

Poiché l'acciaio inossidabile è leggermente più denso dell'acciaio al carbonio (a causa del contenuto di cromo e nichel), una "libbra di inossidabile" produce una superficie o uno spessore leggermente inferiore rispetto a una libbra di acciaio dolce. A parità di calibro, l'acciaio inossidabile è spesso nominalmente più sottile dell'acciaio al carbonio.

Acciaio zincato

L'acciaio zincato introduce una variabile unica: lo strato protettivo di zinco. A differenza dell'acciaio semplice, lo spessore della lamiera zincata si riferisce in genere allo spessore dello strato di zinco. spessore rivestitonon lo spessore del metallo di base.

Una lastra zincata da 16 gauge misura all'incirca lo stesso spessore totale di una lastra di acciaio standard da 16 gauge. Tuttavia, poiché questa misura comprende lo strato di zinco legato, l'effettivo anima in acciaio è più sottile di quello di una lastra non rivestita. Se si toglie lo strato di zinco, l'acciaio strutturale sottostante è leggermente ridotto.

Metalli non ferrosi

Le regole cambiano completamente quando ci si allontana dai metalli a base di ferro.

Alluminio

Sebbene esista una tabella dei calibri dell'alluminio (basata sullo standard Brown & Sharpe), l'industria moderna la ignora ampiamente. I fabbricanti e i fornitori professionali specificano quasi esclusivamente l'alluminio in base a spessore decimale (pollici o millimetri). Raramente si sentirà un negozio chiedere "alluminio calibro 10"; si chiederà invece "alluminio calibro 10". "0,100 alluminio" o "Alluminio da 0,125 (1/8 di pollice)". L'uso di numeri di calibro per l'alluminio è considerato obsoleto e può generare una notevole confusione.

Rame e ottone

Questi materiali utilizzano tipicamente il Brown & Sharpe (B&S) o Calibro americano (AWG) sistemi. Questi standard sono completamente diversi da quelli dell'acciaio. Ad esempio, l'acciaio da 16 è ~0,060″, ma il rame da 16 (B&S) è ~0,050″. La differenza è di circa 20%, che rappresenta un enorme margine di errore nella produzione.

Grafici standard dei calibri per lamiera

Per aiutarvi a distinguere le differenze tra i materiali, abbiamo compilato le tabelle di conversione dei calibri standard riportate di seguito.

I valori riportati di seguito sono nominale. Come discusso in precedenza, le tolleranze effettive di fresatura di solito comportano un materiale leggermente più sottile rispetto al valore nominale. Confermare sempre i requisiti di tolleranza specifici con ShincoFab prima della produzione.

1. Acciaio al carbonio standard (MSG)

Lo standard di produzione più comune. Si noti che il 16 GA è il "cavallo di battaglia" del settore per le custodie.

| Calibro | Spessore (in) | Spessore (mm) | Applicazione comune |

|---|---|---|---|

| 7 | 0.179 | 4.55 | Cerniere strutturali per impieghi gravosi, componenti per telai di autocarri |

| 8 | 0.164 | 4.18 | Staffe per impieghi gravosi, supporti per infrastrutture esterne |

| 10 | 0.135 | 3.42 | Pedane per scale industriali, coperture per attrezzature pesanti |

| 11 | 0.120 | 3.04 | Pannelli strutturali, parti di telaio per autoveicoli |

| 12 | 0.105 | 2.66 | Armadi elettrici robusti, telai delle porte |

| 14 | 0.075 | 1.90 | Contenitori industriali standard (scatole NEMA), rack per server |

| 16 | 0.060 | 1.52 | Standard del settore per custodie di PC, apparecchi di illuminazione, armadietti |

| 18 | 0.048 | 1.21 | Coperture per impieghi leggeri, pannelli per elettrodomestici, vaschette di raccolta |

| 20 | 0.036 | 0.91 | Pannelli decorativi per interni, rivestimenti per insegne |

| 22 | 0.030 | 0.76 | Condotti HVAC, scossaline per impieghi leggeri |

| 24 | 0.024 | 0.61 | Cappe da cucina, condotti d'aria |

| 26 | 0.018 | 0.45 | Coperture ondulate, imballaggi rigidi economici |

| 28 | 0.015 | 0.38 | Scossalina sottile, cartellini, coperture non strutturali |

2. Acciaio zincato

Lo spessore di solito include il rivestimento di zinco. essenziale per gli ambienti esterni/umidi.

| Calibro | Spessore (in) | Spessore (mm) | Applicazione comune |

|---|---|---|---|

| 10 | 0.138 | 3.51 | Supporti strutturali per esterni, scaffalature solari |

| 12 | 0.108 | 2.75 | Ferramenta per porte di garage, scatole elettriche |

| 14 | 0.079 | 1.99 | Unità HVAC esterne, staffe per recinzione |

| 16 | 0.064 | 1.61 | Standard per le canalizzazioni, le scaffalature dei magazzini |

| 18 | 0.052 | 1.31 | Grondaie, pluviali, pannelli di carrozzeria per autoveicoli |

| 20 | 0.040 | 1.01 | Canalizzazioni flessibili, coperture metalliche (aggraffate) |

| 22 | 0.034 | 0.85 | Rivestimento, scossalina, perline d'angolo |

| 24 | 0.028 | 0.70 | Condotti a spirale, alloggiamenti leggeri |

| 26 | 0.022 | 0.55 | Rivestimento ondulato, tubi di ventilazione |

| 28 | 0.019 | 0.48 | Scossaline e finiture per uso generale |

3. Acciaio inossidabile

Leggermente più sottile dell'acciaio al carbonio a parità di calibro. Utilizzato per l'igiene e la resistenza alla corrosione.

| Calibro | Spessore (in) | Spessore (mm) | Applicazione comune |

|---|---|---|---|

| 7 | 0.188 | 4.76 | Serbatoi chimici pesanti, flange strutturali |

| 8 | 0.172 | 4.37 | Pareti di tini industriali, supporti architettonici |

| 10 | 0.141 | 3.57 | Banchi per cucine commerciali, basi per apparecchiature mediche |

| 11 | 0.125 | 3.18 | Scivoli per la lavorazione degli alimenti, pannelli per ascensori |

| 12 | 0.109 | 2.78 | Tavoli da ristorante per impieghi gravosi, piatti da calcio |

| 14 | 0.078 | 1.98 | Standard per le superfici a uso eccessivo, tavoli da laboratorio |

| 16 | 0.063 | 1.59 | Lavelli da cucina, piani di lavoro, involucri per camere sterili |

| 18 | 0.050 | 1.27 | Rivestimenti per elettrodomestici (frigoriferi), schienali |

| 20 | 0.038 | 0.95 | Cappe di scarico, finiture decorative |

| 22 | 0.031 | 0.79 | Rifiniture e rivestimenti per elettrodomestici leggeri |

| 24 | 0.025 | 0.64 | Utensili, parti intricate stampate |

| 26 | 0.019 | 0.48 | Rivestimenti per camini, intarsi decorativi |

4. Lamiera di alluminio

Idealmente specificato con decimali in pollici/mm, ma i calibri si riferiscono allo standard B&S.

| Calibro | Spessore (in) | Spessore (mm) | Applicazione comune |

|---|---|---|---|

| 8 | 0.129 | 3.26 | Segnaletica stradale per impieghi gravosi, parti strutturali di aeromobili |

| 10 | 0.102 | 2.59 | Carrozzerie di camion, scafi di barche |

| 12 | 0.081 | 2.05 | Pannelli di produzione ad alta resistenza |

| 14 | 0.064 | 1.63 | Standard per la segnaletica stradale, telaio elettronico |

| 16 | 0.051 | 1.29 | Pelli di aeromobili, serbatoi di carburante |

| 18 | 0.040 | 1.02 | Pannelli automobilistici, riflettori per l'illuminazione |

| 20 | 0.032 | 0.81 | Involucri per elettronica di consumo (computer portatili) |

| 22 | 0.025 | 0.64 | Scudi termici, alette |

| 24 | 0.020 | 0.51 | Targhette, finiture decorative |

5. Foglio di rame e ottone

Utilizzato principalmente per la conducibilità elettrica o la decorazione. (Standard B&S)

| Calibro | Spessore (in) | Spessore (mm) | Applicazione comune |

|---|---|---|---|

| 8 | 0.129 | 3.26 | Sbarre, distribuzione elettrica pesante |

| 10 | 0.102 | 2.59 | Coperture architettoniche, basi per sculture |

| 12 | 0.081 | 2.05 | Piastre di messa a terra, rondelle spesse |

| 16 | 0.051 | 1.29 | Cappe, lavelli, piani di lavoro |

| 18 | 0.040 | 1.02 | Rivestimenti decorativi per pareti, fondazioni per gioielli |

| 20 | 0.032 | 0.81 | Grondaie, contatti elettrici |

| 22 | 0.025 | 0.64 | Schermatura RF, lampeggianti, artigianato |

| 24 | 0.020 | 0.51 | Goffratura, spessori, guarnizioni |

Fattori chiave per la scelta dello spessore giusto

La scelta del calibro corretto non si limita a scegliere un numero da una tabella, ma è una decisione ingegneristica che bilancia prestazioni, costi e producibilità. Nel definire le specifiche del vostro progetto, considerate questi quattro pilastri critici.

Requisiti strutturali (carico e resistenza)

La funzione più ovvia dello spessore è quella di fornire resistenza fisica, ma è il tipo di carico a determinare lo spessore necessario.

Carichi statici e dinamici

Per i carichi statici (ad esempio, uno scaffale che contiene un computer), la preoccupazione principale è evitare la deflessione o il cedimento. Tuttavia, per i carichi dinamici (ad esempio, un supporto motore che vibra o una parte di un veicolo in movimento), la rigidità diventa fondamentale per prevenire la rottura per fatica.

La regola del cubo della rigidità

Gli ingegneri devono ricordare che la rigidità segue una relazione cubica con lo spessore. Raddoppiando lo spessore di una lastra, questa diventa otto volte più rigido. Pertanto, un piccolo aumento del calibro (ad esempio, passando da 18GA a 16GA) può comportare un enorme salto di rigidità.

Il compromesso

Se lo spessore è maggiore, è anche più pesante e più costoso. L'obiettivo è trovare il minimo spessore che soddisfa in modo sicuro i vostri requisiti di carico per mantenere efficienti i costi e il peso.

Processi di produzione (il fattore formabilità)

Un errore comune è quello di scegliere uno spessore che sembra buono al CAD ma che è un incubo in officina. Il calibro scelto determina quali metodi di produzione sono praticabili.

Piegatura e formatura

- Raggio di curvatura minimo: Ogni spessore di metallo ha un raggio minimo a cui può essere piegato prima di rompersi. I metalli più spessi richiedono raggi interni più ampi. Se il vostro progetto richiede un angolo netto, potreste essere costretti a usare un calibro più sottile per ottenerlo senza cedimenti strutturali.

- Ritorno a molla: I metalli più spessi accumulano più energia elastica durante la piegatura. Questo provoca il "ritorno elastico", in cui il metallo cerca di tornare alla sua forma originale, richiedendo regolazioni più complesse degli utensili e della forza per ottenere angoli precisi.

Vincoli di saldatura

- Rischi legati ai materiali sottili: Saldatura di metalli più sottili di Calibro 18 (~1,2 mm) richiede un'elevata abilità o attrezzature specializzate (come il TIG a impulsi) per evitare il "burn-through", in cui il calore fonde un foro attraverso la lastra.

- Costi dei materiali spessi: Al contrario, la saldatura di spessori pesanti richiede spesso la smussatura dei bordi (smussatura) e più passate di saldatura per garantire la penetrazione, aumentando notevolmente i tempi di lavoro e i rischi di distorsione termica.

Limitazioni di taglio

Le taglierine laser e le punzonatrici hanno dei limiti di potenza. Con l'aumentare dello spessore, la velocità di taglio diminuisce drasticamente. Il taglio di lastre da 1/4″ è significativamente più lento - e quindi più costoso per pezzo - rispetto al taglio di lamiere da 14 gauge.

Gestione del peso

Il peso è un fattore di costo silenzioso che va oltre il prezzo della materia prima.

Prestazioni Peso

In settori come quello automobilistico, aerospaziale o dell'elettronica di consumo portatile, ogni grammo conta. La scelta di una lastra di alluminio da 20 gauge rispetto a una lastra di acciaio da 16 gauge può ridurre il peso dell'assemblaggio di oltre 60%, con un impatto diretto sull'efficienza dei consumi o sulla portabilità.

Peso della logistica

Non trascurate mai le operazioni di spedizione e movimentazione. Un prodotto progettato con acciaio da 10 gauge potrebbe essere troppo pesante per essere sollevato da un solo operatore e richiedere squadre di due persone o carrelli elevatori per l'installazione. Questo aggiunge costi di manodopera nascosti e aumenta le tariffe di spedizione delle merci.

Ambiente e durata

Dove vivrà il pezzo? L'ambiente operativo dovrebbe influenzare la scelta dello spessore tanto quanto i carichi strutturali.

Indennità di corrosione

In ambienti esterni o marini, il metallo si ossida inevitabilmente nel tempo. I progettisti spesso scelgono un calibro leggermente più spesso di quello strutturalmente necessario per agire come un strato sacrificale. Se una lamiera da 20 gauge si arrugginisce di 0,2 mm, potrebbe perdere l'integrità strutturale; se una lamiera da 12 gauge si arrugginisce di 0,2 mm, rimane funzionale.

Interno vs. Esterno

Gli involucri per interni (rack per server, scatole elettriche) sono protetti dalle intemperie e possono utilizzare spessori più sottili e leggeri (spesso da 16GA a 20GA). Le infrastrutture per esterni (armadi NEMA, coperture) richiedono spessori più pesanti (da 10GA a 14GA) per resistere ai carichi del vento, agli impatti della grandine e ai cicli termici.

Strategia di approvvigionamento e catena di fornitura nel mondo reale

Progettare il pezzo perfetto è solo metà della battaglia; l'altra è l'approvvigionamento dei materiali per costruirlo. Un punto di attrito comune tra i reparti di progettazione e di acquisto deriva dalla specificazione di materiali che sono tecnicamente possibili ma logisticamente impraticabili. La comprensione della catena di fornitura può ridurre significativamente i costi e i tempi di consegna.

Dimensioni standard dello stock ed efficienza di nesting

La lamiera non è disponibile in dimensioni infinite. In genere viene fornita in fogli di dimensioni standard, come il compensato o il cartongesso. In Nord America, i formati più comuni sono 4′ x 8′ (48″ x 96″), 4′ x 10′ (48″ x 120″), e 5′ x 10′ (60″ x 120″). In termini metrici, ciò si traduce approssimativamente in 1,2m x 2,4m e 1,5m x 3,0m.

La strategia di nidificazione

Il termine "nesting" si riferisce al numero di pezzi che un produttore può inserire in un singolo foglio.

La trappola: Progettare un pezzo di 47,5″ di larghezza va bene per una lastra da 48″. Tuttavia, le taglierine laser richiedono un bordo (scheletro) per la stabilità, di solito da 0,5″ a 1″. Un pezzo da 47,5″ non si adatta a una lastra da 48″, costringendo l'officina ad acquistare una lastra da 60″ più grande e più costosa o ad accettare un'enorme quantità di scarti. Per massimizzare la resa e ridurre il prezzo unitario, è necessario progettare sempre tenendo conto delle dimensioni della lastra grezza meno il margine di taglio e il margine di serraggio.

Disponibilità e tempi di consegna

Il fatto che uno spessore esista su una tabella di spessori non significa che si trovi su uno scaffale. La maggior parte delle officine di fabbricazione tiene in magazzino grandi quantità di acciaio da 10, 11, 12, 14, 16, 18, 20 e 24 spessori. Questi sono i cavalli di battaglia del settore. I calibri 13, 15, 17 o 19 sono raramente disponibili a magazzino.

Se il progetto prevede un acciaio da 17, il fabbricante ha due possibilità: aspettare settimane per un ordine di fresatura (probabilmente con un peso minimo di acquisto elevato) o sostituirlo con un acciaio da 16 (più spesso/più pesante). A meno che la vostra applicazione non abbia vincoli di peso/resistenza molto specifici che escludono assolutamente le opzioni standard, arrotondare sempre il disegno al calibro pari più vicino. Si ottiene un prodotto più economico e più veloce.

Lavorazione da bobina a foglio

È importante ricordare che la maggior parte delle lamiere nasce come bobine massicce, strettamente avvolte, del peso di migliaia di chili. Per produrre materiale piatto, questi rotoli vengono srotolati e fatti passare attraverso macchine livellatrici in un processo noto come "taglio a misura". Tuttavia, il metallo possiede "memoria materiale"-una tendenza fisica a cercare di tornare alla curvatura della bobina. Sebbene la moderna tecnologia di livellamento sia avanzata, spesso rimangono delle tensioni residue, in particolare nei materiali più sottili (in genere da 24GA a 18GA).

Questa tensione interna si manifesta spesso come “conserve in olio“Un difetto in cui grandi aree piane non sostenute presentano un aspetto ondulato e piegato. Per evitare questo problema estetico nelle applicazioni ad alta visibilità, come le facciate architettoniche o le porte degli elettrodomestici, gli ingegneri dovrebbero essere cauti nello specificare i calibri sottili per i pannelli piatti di grandi dimensioni. Si può invece optare per un materiale più spesso (16GA+) o per l'inserimento di nervature di irrigidimento nel progetto per contrastare le sollecitazioni naturali e mantenere una superficie veramente piatta.

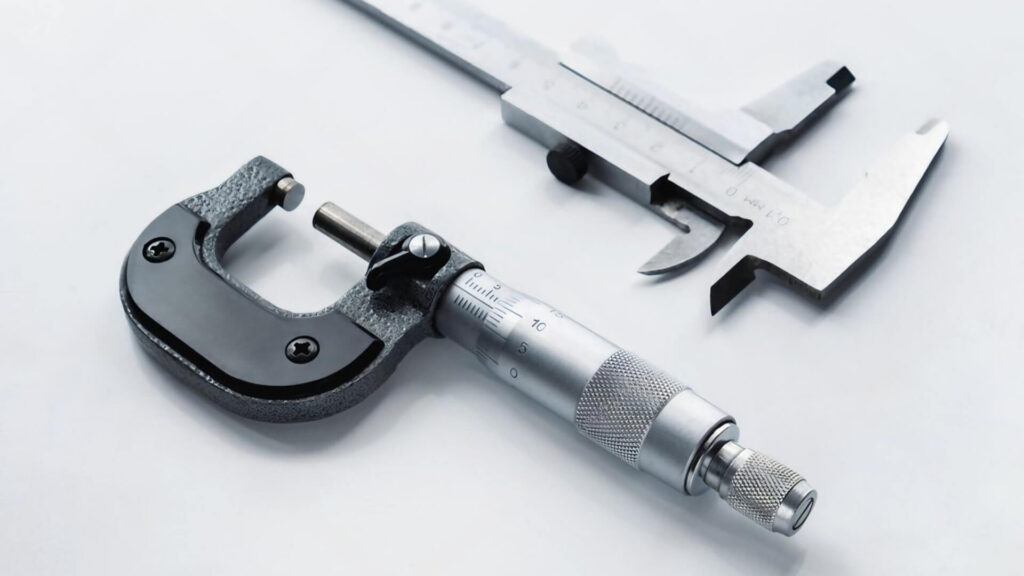

Strumenti pratici e misure

Che si tratti di verificare le scorte in arrivo o di effettuare il reverse engineering di un pezzo esistente, sapere come misurare lo spessore in modo accurato è essenziale. Scenari diversi richiedono strumenti diversi e la manipolazione errata dei materiali durante la misurazione può causare lesioni.

Gli elementi essenziali della cassetta degli attrezzi

Lo strumento di misurazione della lamiera (la ruota)

Questo strumento circolare in acciaio è lo standard industriale per l'identificazione rapida. È dotato di fessure pretagliate corrispondenti a diversi numeri di calibro.

Come si usa: Far scorrere il metallo nella fessura (lo spazio), non il foro in fondo alla scanalatura. Il calibro corretto è la fessura più piccola in cui il metallo entra comodamente senza essere forzato.

Nota cruciale: Esistono ruote diverse per i metalli ferrosi (acciaio/ferro) e non ferrosi (alluminio/rame). L'utilizzo di una rotella per misurare l'alluminio in acciaio darà luogo a letture errate a causa dei diversi standard.

Calibri e micrometri

Per le verifiche ingegneristiche, la ruota di misura è troppo imprecisa. Per leggere lo spessore decimale effettivo (ad esempio, 0,057″) sono necessari calibri digitali o micrometri. Questo è l'unico modo per determinare se una lastra si trova all'estremità alta o bassa dell'intervallo di tolleranza della fresa, che è fondamentale per le applicazioni di precisione di pressatura.

Misure avanzate: Tester di spessore a ultrasuoni

Cosa succede se si deve misurare lo spessore di una scatola chiusa, di un serbatoio o di un tubo in cui non è possibile accedere all'altro lato per usare i calibri? Si può provare tester di spessore a ultrasuoni. Questi dispositivi portatili utilizzano onde sonore ad alta frequenza per misurare il tempo necessario a un impulso per attraversare il metallo e riflettersi.

Sono preziosi per l'assicurazione della qualità (QA) sugli assemblaggi finiti o per verificare la corrosione/l'assottigliamento delle pareti sulle apparecchiature di manutenzione installate senza distruggere il pezzo.

Lo spettro dei pericoli

La lamiera cambia personalità al variare dello spessore. I protocolli di sicurezza devono adattarsi di conseguenza.

Fogli sottili (Il rischio del rasoio)

I calibri tipicamente 18GA e più sottili mantengono un bordo tagliente incredibilmente affilato. Sono flessibili e possono "frustare" quando vengono spostati. Il rischio principale è la lacerazione. Tagli profondi possono verificarsi istantaneamente facendo scorrere la mano nuda sul bordo. Indossare sempre guanti antitaglio (Kevlar/Dyneema). quando si maneggiano materiali sottili.

Piastre spesse (Il rischio di schiacciamento)

Quando il materiale passa alla categoria delle lastre (da 1/4″ in su), il rischio si sposta dai tagli allo schiacciamento. Una lastra che sembra maneggevole può pesare centinaia di chili. Il sollevamento manuale può causare gravi lesioni alla schiena e la caduta di una lastra può frantumare le ossa. La movimentazione di lastre pesanti richiede stivali con punta d'acciaio, un'attenta pianificazione dei "punti di presa" e spesso un'assistenza meccanica come magneti o sollevatori a vuoto.

Conclusione

La padronanza dello spessore della lamiera è molto più che la semplice lettura di una tabella di calibro; determina l'equilibrio critico tra l'integrità strutturale del prodotto, il peso e il costo di produzione. La navigazione tra le complessità del sistema di spessori, gli standard specifici dei materiali e la disponibilità della catena di fornitura è essenziale per colmare il divario tra un progetto digitale e un prodotto fisico di successo. Uno spessore ben scelto non solo garantisce le prestazioni, ma snellisce anche la produzione e riduce gli scarti inutili.

Tuttavia, non dovete affrontare questi compromessi ingegneristici da soli. A ShincoFabAiutiamo i clienti di tutto il mondo a tradurre requisiti complessi in componenti di precisione. Che abbiate bisogno di una guida per ottimizzare le tolleranze per l'approvvigionamento globale o per gestire la transizione dal prototipo alla produzione di massa, il nostro team di esperti è pronto a dare vita ai vostri progetti. Contattate ShincoFab oggi stesso per assicurarvi che la vostra strategia di produzione sia precisa come la vostra progettazione.