La scelta del giusto tipo di alluminio per il vostro progetto è fondamentale. Ad un occhio inesperto, ogni foglio di alluminio sembra lo stesso pezzo di "metallo argentato". Ma se si sceglie quello sbagliato, le conseguenze per il pezzo finito possono essere costose e irreversibili.

Pensate ai compromessi: una lega progettata per il settore aerospaziale potrebbe essere incredibilmente resistente, ma potrebbe deteriorarsi rapidamente se messa in un ambiente marino. D'altra parte, una lega che resiste perfettamente alla corrosione potrebbe non avere i "muscoli" - o la resistenza allo snervamento - per gestire i carichi pesanti necessari per i macchinari industriali.

Ogni ingegnere è alle prese con questa decisione. Per chiarire la confusione, vi illustreremo le tre famiglie di alluminio più comuni - 5052, 6061 e 7075 - in modo che possiate fare la vostra scelta in tutta tranquillità.

Una rapida panoramica su 5052, 6061 e 7075

Decodificare i numeri

Quelli codici a quattro cifre sui gradi di alluminio non sono solo numeri di serie casuali. Seguono una logica specifica e la chiave per decifrare il codice consiste nell'esaminare il prima cifra.

Questo numero indica l'ingrediente primario, o elemento di lega, mescolato all'alluminio puro. Questo ingrediente extra è quello che conferisce a ciascuna serie il suo specifico "superpotere".

- Serie 5xxx (ad esempio, 5052): Magnesio

L'aggiunta di magnesio crea una struttura interna incredibilmente resistente alla corrosione. Questo lo rende la scelta ideale per le apparecchiature marine che devono sopravvivere alla costante esposizione all'acqua salata. - Serie 6xxx (es. 6061): Magnesio + Silicio

Questa combinazione consente alla lega di essere trattata termicamente. Rende il metallo versatile e facile da modellare, motivo per cui spesso si vede questa serie estrusa in complessi telai strutturali. - Serie 7xxx (ad esempio, 7075): Zinco

Se si aggiunge lo zinco, si ottiene un materiale che rivaleggia con la resistenza dell'acciaio. Il vantaggio è che si ottiene una resistenza simile a quella dell'acciaio pur mantenendo i vantaggi di leggerezza dell'alluminio.

Se la chimica vi sembra un po' pesante, ecco un modo semplice per ricordare le basi:

- 5 (Magnesio) resiste alla corrosione.

- 6 (Silicio) forma delle forme.

- 7 (Zinco) costruisce la forza.

Come scegliere rapidamente tra le tre leghe di alluminio

Se non volete impantanarvi nella teoria e avete bisogno di una risposta rapida per decidere se scegliere 5052, 6061 o 7075, questa sezione fa per voi. Ecco la corsia preferenziale per fare la scelta giusta.

5052

- La ripartizione: Questa lega è tutta incentrata su flessibilità e duttilità. Se è necessario piegare, piegare o stampare il metallo senza che si rompa, il 5052 è la prima scelta. Per essere una lega che non può essere trattata termicamente, è sorprendentemente forte e resiste molto bene alla corrosione dell'acqua salata.

- Ideale per: Custodie in lamiera, serbatoi per carburante marino, pavimentazioni, piastre antiscivolo e parti stampate.

6061

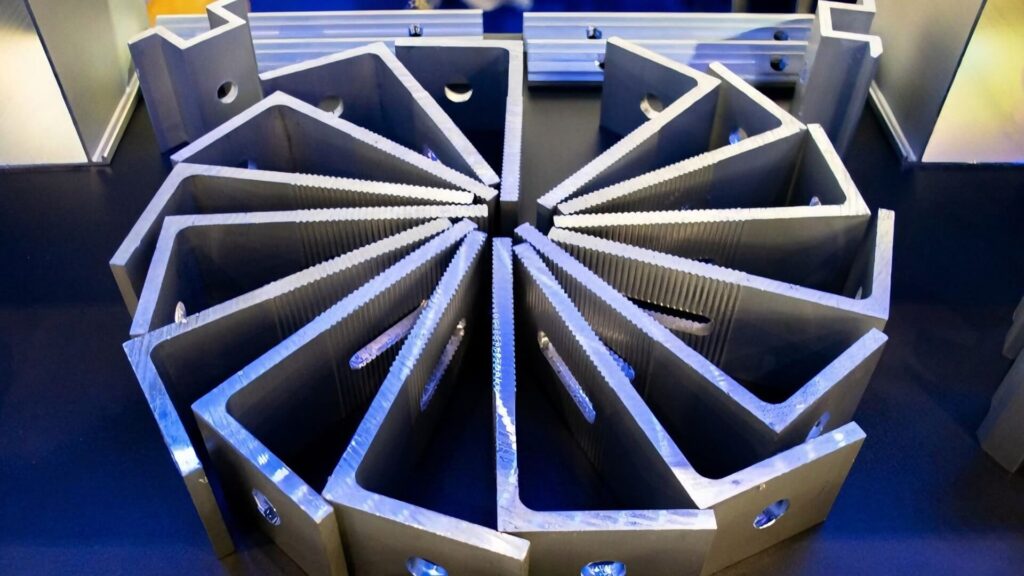

- La ripartizione: Il tuttofare strutturale. Ha un prezzo ragionevole, si salda facilmente, ha una discreta resistenza alla corrosione e fornisce una buona resistenza strutturale. Se entrate in un'officina meccanica e chiedete "alluminio" senza specificare la qualità, probabilmente vi consegneranno il 6061. È l'impostazione predefinita per l'ingegneria generale.

- Ideale per: Inquadrature strutturali, telai di biciclette, modanature architettoniche e parti lavorate in generale.

7075

- La ripartizione: Questo è il muscolo. Offre una resistenza paragonabile a quella dell'acciaio, ma ha degli svantaggi. È costoso, estremamente difficile da saldare (spesso impossibile per le officine standard) e ha una resistenza alla corrosione inferiore rispetto agli altri due. Si usa quando si ha bisogno di una resistenza simile a quella dell'acciaio, ma non si può permetterne il peso elevato.

- Ideale per: Ingranaggi aerospaziali, attrezzature per l'arrampicata, componenti per biciclette da competizione e stampi per alte sollecitazioni.

Sintesi

| Materiale | Ingrediente chiave | Tratti | Le migliori applicazioni |

|---|---|---|---|

| 5052 | Magnesio | Grande flessibilità; facile da piegare; buona resistenza alla corrosione. | Lamiere, serbatoi marini, pavimentazioni, parti stampate. |

| 6061 | Magnesio + Silicio | Facile da saldare; discreta resistenza alla corrosione; buona resistenza strutturale. | Telai strutturali, telai di biciclette, architettura, parti generali. |

| 7075 | Zinco | Alta resistenza (acciaio dei rivali). | Ingranaggi aerospaziali, attrezzature per l'arrampicata, parti di biciclette da corsa, stampi. |

Come scegliere in base alle proprietà delle prestazioni

Il foglio illustrativo di cui sopra rappresenta solo le basi. Per capire veramente le differenze di prestazioni specifiche tra queste tre leghe e come gestiscono le sollecitazioni del mondo reale, dobbiamo scavare un po' più a fondo. Le sezioni seguenti vi forniranno il quadro completo, in modo che sappiate esattamente con cosa state lavorando.

Proprietà meccaniche e resistenza (statica)

Nel mondo della lavorazione, "forza" è un termine piuttosto vago. Per fare una scelta scientifica, è necessario valutare due parametri specifici: Resistenza alla trazione e Resistenza allo snervamento.

- Resistenza alla trazione è la quantità di carico necessaria per rompere effettivamente il materiale.

- Resistenza allo snervamento è la quantità di carico necessaria per piegarlo o deformarlo in modo permanente.

Per la maggior parte dei progetti strutturali, La resistenza allo snervamento è in realtà il numero più critico. Pensateci: una volta che un pezzo si piega e non torna alla sua forma originale, la struttura è già fallita, anche se il metallo non si è spezzato in due.

Prima di confrontare i numeri specifici, dobbiamo affrontare un fattore importante: Trattamento termico.

Le prestazioni dell'alluminio dipendono in larga misura dalla sua "tempra". I dati riportati di seguito mettono a confronto gli standard industriali che si trovano in genere sugli scaffali: 5052 allo stato indurito (H32), e 6061 e 7075 allo stato trattato termicamente (T6).

Attenzione: Non acquistare 7075 in un Condizione "O" (ricotto) aspettarsi un'elevata resistenza. Senza il trattamento termico T6, il 7075 perde il suo status di "muscolo" e diventa significativamente più morbido e debole.

La gerarchia della forza

- 7075-T6 (il re indiscusso): Con una resistenza allo snervamento quasi doppia rispetto alla 6061, questa lega è in grado di competere con molti acciai strutturali. Offre il più alto rapporto resistenza/peso tra le tre. Se il pezzo deve resistere a fatica estrema o a sollecitazioni elevate (come i longheroni delle ali degli aerei), questa è l'unica opzione di questo elenco.

- 6061-T6 (lo standard): Possiede una "buona" resistenza. È sufficiente per telai strutturali, passerelle e telai di veicoli. È rigido, ma sotto carichi estremi, dove il 7075 resisterebbe, il 6061 si deformerebbe.

- 5052-H32 (il più basso): La resistenza non è la caratteristica principale di questa lega. Ha il più basso limite di snervamento, il che significa che si piega facilmente, il che è esattamente ciò per cui è stata progettata. Un'elevata resistenza la renderebbe fragile e impedirebbe le caratteristiche di formatura per cui è apprezzata.

Durezza e resistenza all'usura

La durezza viene misurata sulla Scala Brinell. Questo numero indica approssimativamente la resistenza del materiale alle ammaccature e ai graffi superficiali.

- 7075 (High Brinell): Duro e fragile. Resiste bene all'usura superficiale, rendendolo adatto a ingranaggi e alberi.

- 6061 (Brinell medio): Una via di mezzo. È abbastanza robusto per le parti strutturali e resiste a piccole ammaccature, ma non è resistente all'usura come il 7075.

- 5052 (Basso Brinell): Morbido. Si graffia e si ammacca facilmente in un ambiente di officina meccanica.

Tabella di confronto: Resistenza e durezza (valori tipici)

| Grado e temperatura | Resistenza allo snervamento (punto di deformazione) | Resistenza alla trazione (punto di rottura) | Durezza Brinell | Allungamento a rottura (formabilità) |

|---|---|---|---|---|

| 5052-H32 | 193 MPa (28.000 psi) | 228 MPa (33.000 psi) | 60 | 12% |

| 6061-T6 | 276 MPa (40.000 psi) | 310 MPa (45.000 psi) | 95 | 12-17% |

| 7075-T6 | 503 MPa (73.000 psi) | 572 MPa (83.000 psi) | 150 | 11% |

Nota: i valori rappresentano le medie tipiche del settore. Le specifiche possono variare leggermente a seconda del produttore e dello spessore della lastra. I dati di origine si riferiscono a MatWeb standard.

Formabilità e piegatura (lamiera)

Se chiedete a un operatore di presse piegatrici il suo giorno peggiore, probabilmente vi racconterà la storia di un pallet di lega costosa che si è incrinato a ogni singola curva.

Sui giornali, la "formabilità" è una statistica. In officina, è la differenza tra un angolo liscio di 90 gradi e un mucchio di rottami metallici. Quando si applicano tonnellate di pressione per piegare il metallo freddo, la struttura interna della lega determina se scorre o si spezza.

La ripartizione

- 5052 (Il campione di formatura a freddo):

Se il vostro progetto richiede curve complesse, raggi stretti o stampaggio intricato, questa è l'unica scelta logica. Il 5052 è famoso per la sua lavorabilità. Spesso è possibile piegarlo oltre i 90 gradi o ripiegarlo su se stesso (orlatura) senza che appaia una sola microfessura sulla superficie. Rimane dove lo mettiamo e si comporta in modo prevedibile. - 6061 (La rischiosa terra di mezzo):

È qui che i fabbricanti si trovano in difficoltà. La 6061 è formabile, MA di solito solo nella tempra ricotta (O) o T4. La maggior parte della 6061 venduta è T6 (trattato termicamente per garantire la rigidità).- Il problema del T6: Poiché il T6 è temprato, resiste alla flessione. Se si forza il 6061-T6 in un raggio stretto, la superficie esterna si allunga fino a sembrare una "buccia d'arancia" e poi si spezza. In genere, per piegare il T6 in modo sicuro è necessario un raggio di curvatura pari ad almeno 2 o 3 volte lo spessore del materiale.

- 7075 (L'incubo):

Non specificate il 7075 per le parti di lamiera che richiedono la formatura a freddo, a meno che non amiate la frustrazione. A causa della sua enorme resistenza allo snervamento, il 7075 ha un incredibile "ritorno elastico": si può piegare a 90 gradi, e nel momento in cui si rilascia la pressa torna a 80 gradi. Inoltre, è fragile; di solito si spezza in due in modo netto piuttosto che subire una piegatura stretta.

Suggerimento: la soluzione "Ricottura e invecchiamento".

Se avete assolutamente bisogno della rigidità strutturale della 6061 ma della forma complessa di un pezzo in 5052, c'è una soluzione, ma costa.

- Acquistare 6061 nel "O" (ricotto) temperamento. È morbido e si piega quasi con la stessa facilità del 5052.

- Formate la vostra parte.

- Inviare il pezzo finito al trattamento termico per invecchiarlo artificialmente e riportarlo a T6.

Attenzione: Questa operazione comporta tempi e costi significativi e può provocare deformazioni.

Saldabilità e giunzione

Se il progetto richiede la giunzione di parti tramite saldatura TIG o MIG, il processo di selezione dei materiali cambia drasticamente. La saldatura non è solo una fusione di metalli, ma un mini-trattamento termico che altera la chimica del metallo che circonda il giunto.

È qui che si inserisce il concetto di Zona interessata dal calore (ZTA) diventa fondamentale. Si può acquistare una lastra di alluminio con una resistenza specifica, ma nel momento in cui si scocca l'arco, l'immenso calore cambia la tempra del metallo adiacente alla saldatura.

La ripartizione

- 5052 (L'amico del saldatore):

Il 5052 è ampiamente considerato la migliore lamiera di alluminio per impieghi gravosi per la saldatura. Poiché è indurito dalla lavorazione a freddo (incrudimento) anziché dal trattamento termico, il calore della saldatura non ne degrada la resistenza in modo così drastico come avviene nella serie 6xxx.- Asta di riempimento: Tipicamente saldato con 5356 asta di riempimento.

- Risultato: Giunti forti e consistenti con elevata resistenza alla corrosione.

- 6061 (La trappola della "perdita di forza"):

La 6061 è altamente saldabile - il cordone si stende senza problemi - ma c'è un problema strutturale che coglie di sorpresa molti ingegneri.- La goccia di HAZ: Quando si salda la 6061-T6, il calore "cancella" efficacemente la tempra T6 nella zona interessata dal calore, riportando il metallo vicino alla saldatura più vicino al suo stato ricotto (morbido). È possibile perdere fino a 40-50% della resistenza alla trazione proprio accanto alla saldatura.

- La soluzione: Gli ingegneri addetti allo sviluppo devono tenere conto di questa debolezza nella progettazione, oppure l'intero gruppo saldato deve essere posto in un grande forno per l'invecchiamento artificiale per ripristinare la tempra T6 in tutto il giunto.

- Asta di riempimento: Comunemente 4043 (flusso più facile) o 5356 (migliore corrispondenza cromatica per l'anodizzazione e maggiore resistenza).

- 7075 (il grado "non saldabile"):

Per la fabbricazione generale con processi TIG/MIG standard, si considera il 7075 non saldabile.- La scienza: La chimica che rende le leghe di zinco pesanti così resistenti causa la "cricca a caldo". Quando il bagno di saldatura si raffredda e si solidifica, si formano quasi istantaneamente microcricche che compromettono l'integrità del giunto. Anche se le tecniche aerospaziali avanzate (come la saldatura per attrito) possono unire questo materiale, non si dovrebbe mai pensare di saldare il 7075 in un ambiente di officina standard. Per unire queste parti è necessario utilizzare elementi di fissaggio, bulloni o adesivi.

Menzione d'onore: 6063 (Per l'estetica)

Se il vostro obiettivo principale non è la resistenza strutturale grezza, ma piuttosto la perfezione visiva, prendete in considerazione la possibilità di sostituire la 6061 con la 6063.

- Perché? Le saldature del 6061 sono robuste, ma spesso presentano una struttura della grana diversa che si manifesta come una decolorazione dopo l'anodizzazione. Il 6063 è progettato per le finiture architettoniche; si salda facilmente e la zona si fonde perfettamente dopo l'anodizzazione, rendendolo la scelta migliore per le cornici a vista e i sistemi di ringhiere.

Lavorabilità e finitura superficiale

Il comportamento di un materiale sotto un utensile da taglio determina il costo finale e la qualità del pezzo. La lavorabilità non è solo una questione di velocità, ma anche del tipo di "truciolo" che il metallo produce e della finitura superficiale che lascia.

L'esperienza di lavorazione

- 7075 (Il sogno del macchinista):

Nonostante la sua durezza, il 7075 è molto apprezzato dagli operatori CNC. Essendo fragile, si rompe in trucioli minuscoli e nitidi che volano via dall'utensile da taglio. In questo modo si evita l'accumulo di calore e si ottiene una finitura a specchio direttamente dalla macchina. È possibile eseguire velocità di avanzamento elevate e mantenere tolleranze estremamente strette. - 6061 (lo standard):

La 6061 lavora bene, ma è più morbida della 7075. Può essere leggermente "gommoso", il che significa che i trucioli potrebbero non rompersi in modo netto e avvolgersi intorno all'utensile (bird-nesting). Richiede una maggiore attenzione alla lubrificazione per garantire una finitura liscia, ma in genere non presenta problemi di rilievo. - 5052 (Il mal di testa del macchinista):

Il 5052 non è progettato per la fresatura di precisione. È morbido ed estremamente gommoso. Invece di tagliare in modo netto, il materiale tende a "spalmarsi" contro l'utensile, dando luogo a una finitura superficiale ruvida e sfocata. Crea trucioli lunghi e filanti che intasano i macchinari. Se possibile, evitate la fresatura del 5052 e optate per il taglio laser o a getto d'acqua.

Anodizzazione ed estetica

Se il pezzo deve avere un bell'aspetto (finitura estetica), la chimica della lega è importante.

- 7075 (la tinta gialla): A causa dell'elevato contenuto di zinco, il 7075 reagisce in modo diverso all'anodizzazione. L'anodizzazione trasparente spesso produce una leggera sfumatura giallastra o dorata piuttosto che un aspetto argentato puro. Può anche differire nella consistenza del colore rispetto ai pezzi della serie 6xxx tinti nello stesso lotto.

- 5052 (L'aspetto industriale): Il 5052 non si anodizza bene per scopi cosmetici. La struttura della grana porta spesso a un aspetto a chiazze o fangoso. Di solito viene lasciato grezzo o verniciato a polvere.

- 6061 (la scommessa sicura): È lo standard per l'anodizzazione. Accetta bene i coloranti e produce colori uniformi e vivaci (nero, rosso, blu) o una finitura argentata trasparente e opaca.

Resistenza alla corrosione

- 5052 (Il Re Marino): Imbattibile in acqua salata o in ambienti umidi. Raramente richiede una placcatura protettiva.

- 6061 (La terra di mezzo): Buona resistenza alla corrosione in condizioni atmosferiche normali, ma ossida (diventa bianco/gessoso) per lunghi periodi all'aperto senza anodizzazione o vernice.

- 7075 (L'anello debole): L'elevato contenuto di zinco rende 7075 suscettibile di corrosione. In generale, non dovrebbe essere utilizzato in ambienti corrosivi senza un forte rivestimento protettivo (come l'anodizzazione dura).

Analisi dei costi e della disponibilità

Quando si stima il budget di un progetto, guardare al "prezzo per libbra" del materiale grezzo è un parametro fuorviante. Il vero costo di un pezzo è la somma dei materiali e dei costi di produzione. più il tempo necessario per modellarla. Una lega economica che richiede il doppio del tempo per essere lavorata è spesso più costosa di una lega di qualità superiore che si taglia rapidamente.

Utilizzare questo Indice di costo relativo come base per i prezzi delle materie prime (ipotizzando forme standard delle materie prime):

- 6061: 1x (La linea di base)

Il prezzo standard di riferimento per il settore. - 5052: ~1x (comparabile)

Il prezzo è all'incirca lo stesso della 6061, anche se varia leggermente a seconda della forma acquistata. - 7075: Da 2x a 3x (Premium)

Il costo del 6061 è doppio o triplo.

Costo dei materiali e costo della manodopera

La più grande insidia economica per gli ingegneri consiste nel presumere che specificando il materiale più economico si ottenga il pezzo più economico. È necessario tenere conto di Lavorabilità.

1. Il costo nascosto del 5052 (il fattore "gomma")

Si può risparmiare sul grezzo del 5052, ma se si richiede una lavorazione CNC di precisione, si pagherà in termini di manodopera. Il 5052 è morbido e "gommoso". Invece di creare trucioli puliti, tende a spalmarsi e a fondersi contro l'utensile da taglio.

- Le conseguenze: I macchinisti devono far funzionare la macchina più lentamente (avanzamenti più bassi) e dedicare più tempo alla rimozione degli utensili intasati. Inoltre, è difficile ottenere una finitura superficiale liscia, che spesso richiede una lucidatura manuale secondaria.

- Verdetto: Economico da acquistare, costoso da lavorare.

2. L'efficienza del 7075 (il fattore "croccante")

Il 7075 provoca uno shock da bacchettone quando si acquista il blocco grezzo. Tuttavia, è un sogno assoluto da lavorare. È duro e fragile, il che significa che si rompe in piccoli trucioli puliti che volano via dalla fresa.

- Le conseguenze: Le macchine possono funzionare ad alta velocità con un'eccellente durata degli utensili. Un pezzo complesso può richiedere 3 ore di lavorazione in 5052, ma solo 1 ora in 7075.

- Verdetto: L'acquisto è costoso, ma il tempo macchina ridotto può talvolta compensare il costo del materiale per i pezzi complessi.

3. L'equilibrio della 6061

La 6061 rimane lo standard del settore perché si colloca perfettamente nel mezzo. È conveniente da acquistare e lavora in modo affidabile (trucioli "abbastanza buoni", velocità decente). A meno che non si abbia la necessità specifica della formabilità del 5052 o della resistenza del 7075, la 6061 offre di solito il prezzo più basso. Costo totale di produzione.

Come scegliere la lega giusta per la vostra applicazione

Avete visto i carichi di rendimento, gli indici di costo e le composizioni chimiche. Ora traduciamo questi dati in una decisione finale. Utilizzate questa lista di controllo per convalidare la vostra selezione prima di finalizzare la distinta base (BOM).

Scegliere 5052 se:

- È necessario piegarlo: Se il pezzo viene realizzato su una pressa piegatrice o comporta una piegatura complessa della lamiera (come un telaio o un involucro elettronico), il 5052 è obbligatorio per evitare le cricche.

- Vive in prossimità di acqua salata: Per gli scafi delle imbarcazioni, la ferramenta marina o le infrastrutture costiere, il 5052 offre la migliore protezione dalla corrosione del gruppo.

- Trattiene il liquido: Il 5052 è lo standard per i serbatoi di carburante e i serbatoi idraulici, grazie alla sua elevata resistenza alle vibrazioni e all'eccellente integrità delle saldature.

Scegliere 6061 se:

- È necessario uno "scheletro strutturale": Per i telai saldati, i pianali dei rimorchi, i telai delle automobili o i portali di automazione, la 6061 è la norma del settore.

- È necessaria una scanalatura a T o un tubo: Se il progetto si basa su forme estruse standard (ferro angolare, tubo quadro, tubo tondo), la 6061 è spesso la scelta migliore. solo scelta disponibile.

- L'equilibrio è fondamentale: È necessario un materiale ragionevolmente resistente, ragionevolmente economico e facile da lavorare. È la "Toyota Camry" dei materiali ingegneristici, affidabile in 90% tutte le situazioni.

Scegliere 7075 se:

- Il peso è il nemico: State costruendo bracci per droni, componenti per aerei o parti di biciclette da competizione, dove ogni grammo risparmiato equivale a un aumento delle prestazioni.

- I posti sono limitati: Avete bisogno della resistenza dell'acciaio ma avete solo lo spazio fisico per un pezzo in alluminio (ad esempio, ingranaggi ad alta sollecitazione, moschettoni per l'arrampicata o utensili per lo stampaggio).

- Non è richiesta la saldatura: Si prevede di unire le parti utilizzando bulloni, viti o adesivi.

Quando considerare le alternative

A volte i "tre grandi" non sono proprio adatti. Ecco due menzioni d'onore che vale la pena controllare:

- Considerate il 2024 (lo specialista della "fatica"): Se avete bisogno dell'elevata resistenza del 7075 ma siete particolarmente preoccupati per la fatica ciclica (ad esempio, un'ala di un aereo sottoposta a tensione/compressione costante), il 2024 è spesso la scelta aerospaziale preferita. Nota: ha una scarsa resistenza alla corrosione.

- Considerate il 6063 (lo specialista "estetico"): Se si progettano finiture architettoniche, telai di finestre o beni di consumo che richiedono una finitura anodizzata impeccabile, la 6063 avrà un aspetto decisamente migliore della 6061, che può diventare "fangosa" dopo l'anodizzazione.

Scenari di fallimento comuni (cosa succede se si sceglie male?)

La teoria è una cosa, il rumore del metallo costoso distrutto in officina è un'altra. Se si ignorano le proprietà specifiche di queste leghe, non si rischia solo di avere un pezzo difettoso, ma di perdere settimane e migliaia di dollari. Ecco come si presentano i guasti nel mondo reale.

Scenario A: La frattura invisibile (saldatura di 7075)

Avete bisogno di una staffa ad alta resistenza per un sistema di sospensione, quindi scegliete il 7075 perché "più forte è meglio". Il vostro saldatore stende un bellissimo cordone TIG a forma di pila. Visivamente, sembra perfetto.

La realtà: Quando il pezzo si raffredda, si sente un leggero rumore metallico. ping. Poi un altro. La chimica del 7075 provoca "zone di debolezza" in prossimità della saldatura dove lo zinco è migrato. Avete indotto fessurazione a caldo. Queste microfessure sono spesso invisibili a occhio nudo. Il pezzo viene spedito, installato e tre settimane dopo, sotto un carico che il 6061 avrebbe sopportato senza problemi, la staffa in 7075 si spezza in modo netto sul giunto.

Scenario B: Le schegge in officina (piegatura di 6061-T6)

Progettate un contenitore in lamiera con flange strette a 90 gradi. Si sceglie il 6061-T6 perché si vuole che la scatola sia rigida e resistente alle ammaccature.

La realtà: L'operatore della pressa piegatrice allinea la lamiera e inserisce l'impianto idraulico. Invece di far scorrere il metallo in modo fluido intorno alla matrice, un violento crepa echeggia nel negozio. Il materiale non si è piegato, si è tagliato. Poiché il 6061-T6 è invecchiato artificialmente per essere rigido, non ha quasi nessuna elasticità per la piegatura a raggio stretto. Ci si ritrova con due pezzi di metallo di scarto e un operatore terrorizzato.

Scenario C: L'incubo "gommoso" (Lavorazione di 5052)

Avete bisogno di un manifold complesso con fori a tolleranza stretta per gli O-ring. Vedete che il 5052 è più economico del 6061, quindi cambiate le specifiche per far risparmiare il cliente.

La realtà: Il macchinista vi chiama infuriato. Ogni volta che la fresa CNC tocca il blocco, l'alluminio non si scheggia in modo pulito, ma si sbecca. Il 5052 è così morbido e "gommoso" che si fonde sull'utensile da taglio (un fenomeno chiamato "Built-Up Edge"). I fori risultanti sono di forma ovale e irregolare, anziché perfettamente rotondi e lisci. I tentativi di levigare il pezzo si risolvono in un pasticcio torbido e graffiato. Il pezzo è funzionalmente inutile per la sigillatura.

FAQ: Domande sull'alluminio specializzato

D: È possibile saldare 7075 a 6061?

A: In pratica, no. Sebbene sia possibile fondere fisicamente i due metalli utilizzando una barra d'apporto 5356 o 4043, il lato 7075 del giunto è altamente suscettibile di "cricche a caldo" quando si raffredda. La saldatura risultante sarà fragile e strutturalmente compromessa. Se è necessario unire un pezzo 7075 a un telaio 6061, utilizzare elementi di fissaggio meccanici (bulloni o rivetti) o adesivi industriali.

D: Perché non è possibile piegare il 6061-T6?

A: La designazione "T6" significa che il metallo è stato sottoposto a trattamento termico in soluzione e invecchiato artificialmente. Questo processo allinea la struttura interna della grana per massimizzare la rigidità. Se da un lato questo lo rende eccellente per i telai strutturali, dall'altro distrugge la duttilità (allungamento) del materiale. Se si forza il 6061-T6 in un raggio di curvatura stretto, la superficie esterna si allunga oltre il limite e si spezza.

D: Il 7075 è effettivamente più resistente dell'acciaio?

A: Dipende dal tipo di acciaio. Il 7075-T6 ha un carico di snervamento di 73.000 psi, che è significativamente più alto dei comuni acciai dolci strutturali come l'A36 (36.000 psi). Tuttavia, gli acciai legati ad alta resistenza, come il 4140 Chromoly, sono ancora più resistenti. Il vero vantaggio del 7075 sta nella sua rapporto forza-peso-La sua resistenza è pari a quella dell'acciaio dolce, ma il suo peso è pari a circa un terzo.

D: Cosa determina la differenza di prezzo tra questi gradi?

A: Si tratta di Ingredienti e velocità di elaborazione.

- Ingredienti: Il 7075 contiene quantità maggiori di zinco e rame, che sono più costosi del magnesio e del silicio utilizzati nel 5052/6061.

- Elaborazione: Il 6061 è facile da estrudere e passa rapidamente attraverso le matrici. Il 7075 è duro e deve essere lavorato molto più lentamente per controllare rigorosamente la qualità e prevenire le cricche durante la produzione. Il tempo di lavorazione in più presso la cartiera è a carico del cliente.

Conclusione

Non esiste un solo alluminio "migliore", ma solo la lega migliore per la vostra specifica applicazione. L'ingegneria è l'arte di bilanciare resistenza, lavorabilità e budget.

- Scegliere 5052 se avete bisogno di un complesso piegatura della lamiera, pieghevole, o resistenza alla corrosione di tipo marino.

- Scegliere 6061 come predefinito cavallo di battaglia strutturale per telai e parti di macchine in generale.

- Scegliere 7075 solo quando elevata resistenza e riduzione del peso sono critici e la saldatura non è necessaria.

Pronti per la produzione?

A ShincoFabsiamo specializzati in precisione lavorazione dell'alluminio e fabbricazione di lamiere in Cina. Che il vostro progetto richieda la flessibilità del 5052 o la rigidità del 7075, la nostra struttura è in grado di trasformare il vostro progetto in un prodotto finito.

Caricate oggi i vostri file CAD su ShincoFab per un preventivo rapido e competitivo. Lasciate che i nostri ingegneri esaminino le vostre specifiche per assicurarvi le migliori prestazioni rispetto al vostro budget.