Il est essentiel de choisir la bonne qualité d'aluminium pour votre projet. Pour un œil non averti, chaque feuille d'aluminium semble être exactement le même morceau de "métal argenté". Mais si vous choisissez la mauvaise qualité, les conséquences pour votre pièce finie peuvent être coûteuses et irréversibles.

Pensez aux compromis : un alliage conçu pour l'aérospatiale peut être incroyablement résistant, mais il risque de se détériorer rapidement s'il est placé dans un environnement marin. À l'inverse, un alliage qui résiste parfaitement à la corrosion peut ne pas avoir les "muscles" - ou la limite d'élasticité - nécessaires pour supporter les lourdes charges requises pour les machines industrielles.

Chaque ingénieur est confronté à cette décision. Pour dissiper toute confusion, nous allons décomposer les trois familles d'aluminium les plus courantes - 5052, 6061 et 7075 - afin que vous puissiez faire votre choix en toute confiance.

Aperçu des 5052, 6061 et 7075

Décoder les chiffres

Ceux-ci codes à quatre chiffres Les numéros de série figurant sur les plaques d'aluminium ne sont pas des numéros aléatoires. Ils suivent une logique spécifique, et la clé pour déchiffrer le code est d'examiner les numéros de série. premier chiffre.

Ce chiffre indique l'ingrédient principal - ou l'élément d'alliage - mélangé à l'aluminium pur. C'est cet ingrédient supplémentaire qui confère à chaque série son "superpouvoir" spécifique.

- Série 5xxx (par exemple, 5052) : Magnésium

L'ajout de magnésium crée une structure interne incroyablement résistante à la corrosion. C'est donc le meilleur choix pour les équipements marins qui doivent survivre à une exposition constante à l'eau salée. - Série 6xxx (par exemple, 6061) : Magnésium + Silicium

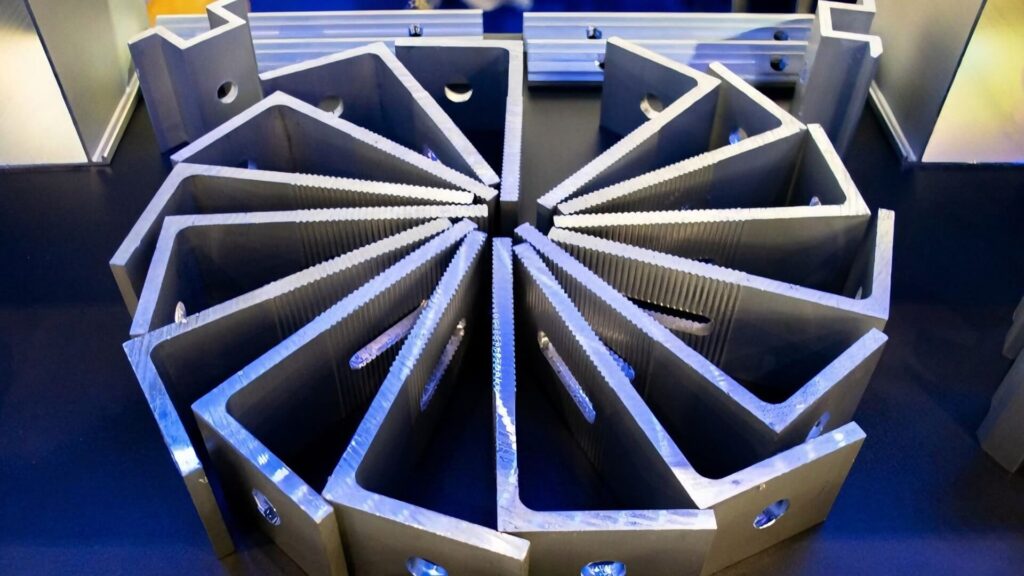

Cette combinaison permet à l'alliage d'être traité thermiquement. Elle rend le métal polyvalent et facile à façonner, c'est pourquoi on voit souvent cette série extrudée dans des cadres structurels complexes. - Série 7xxx (par exemple, 7075) : Zinc

Si l'on y ajoute du zinc, on obtient un matériau qui rivalise avec la résistance de l'acier. L'avantage est que vous obtenez cette résistance semblable à celle de l'acier tout en conservant les avantages de la légèreté de l'aluminium.

Si la chimie vous semble un peu lourde, voici un moyen simple de vous rappeler les principes de base :

- 5 (Magnésium) résiste à la corrosion.

- 6 (Silicium) forme des formes.

- 7 (Zinc) renforce la force.

Comment choisir rapidement entre les trois alliages d'aluminium

Si vous ne voulez pas vous embarrasser de théorie et que vous avez juste besoin d'une réponse rapide pour savoir si vous devez choisir 5052, 6061 ou 7075, cette section est pour vous. Elle vous permettra de faire rapidement le bon choix.

5052

- L'effondrement : Cet alliage a pour but de la flexibilité et la ductilité. Si vous devez plier, plier ou estamper le métal sans qu'il ne se fissure, le 5052 est votre premier choix. Pour un alliage qui ne peut pas être traité thermiquement, il est étonnamment solide et résiste exceptionnellement bien à la corrosion due à l'eau salée.

- Meilleur pour : Enceintes en tôle, réservoirs de carburant pour bateaux, revêtements de sol, plaques antidérapantes et pièces estampées.

6061

- L'effondrement : Il s'agit d'un matériau structurel polyvalent. Son prix est raisonnable, il se soude facilement, présente une bonne résistance à la corrosion et offre une bonne solidité structurelle. Si vous entrez dans un atelier d'usinage et que vous demandez de l'aluminium sans préciser la qualité, il est probable que l'on vous donnera de l'aluminium 6061. C'est le paramètre par défaut pour l'ingénierie générale.

- Meilleur pour : Structures, cadres de bicyclettes, moulures architecturales et pièces usinées en général.

7075

- L'effondrement : C'est le muscle. Il offre une résistance comparable à celle de l'acier, mais il présente des inconvénients. Il est cher, extrêmement difficile à souder (souvent impossible pour les ateliers standard) et sa résistance à la corrosion est inférieure à celle des deux autres matériaux. On l'utilise lorsque l'on a besoin d'une résistance comparable à celle de l'acier, mais que l'on ne peut pas se permettre de l'alourdir.

- Meilleur pour : Engrenages aérospatiaux, équipement d'escalade, composants de vélos de compétition et moules soumis à de fortes contraintes.

Résumé

| Matériau | Ingrédient clé | Traits | Meilleures applications |

|---|---|---|---|

| 5052 | Magnésium | Grande flexibilité ; facile à plier ; bonne résistance à la corrosion. | Tôlerie, réservoirs marins, revêtements de sol, pièces estampées. |

| 6061 | Magnésium + Silicium | Facile à souder ; bonne résistance à la corrosion ; bonne résistance structurelle. | Cadres structurels, cadres de vélo, architecture, pièces générales. |

| 7075 | Zinc | Haute résistance (acier rival). | Engrenages aérospatiaux, matériel d'escalade, pièces de vélo de course, moules. |

Comment choisir en fonction des propriétés de performance

L'aide-mémoire ci-dessus n'est que l'essentiel. Pour vraiment comprendre les différences de performances spécifiques entre ces trois alliages - et la façon dont ils gèrent les contraintes du monde réel - nous devons creuser un peu plus. Les sections suivantes vous donneront une vue d'ensemble afin que vous sachiez exactement avec quoi vous travaillez.

Propriétés mécaniques et résistance (statique)

Dans le monde de l'usinage, le terme "résistance" est assez vague. Pour faire un choix scientifique, vous devez évaluer deux paramètres spécifiques : Résistance à la traction et Limite d'élasticité.

- Résistance à la traction est la quantité de charge nécessaire pour faire craquer le matériau.

- Limite d'élasticité est la quantité de charge nécessaire pour le plier ou le déformer de façon permanente.

Pour la plupart des projets structurels, La limite d'élasticité est en fait le chiffre le plus important. Pensez-y : lorsqu'une pièce se plie et ne revient pas à sa forme initiale, la structure est déjà défaillante, même si le métal ne s'est pas cassé en deux.

Avant de comparer les chiffres spécifiques, nous devons nous pencher sur un facteur majeur : Traitement thermique.

Les performances de l'aluminium dépendent fortement de sa "trempe". Les données ci-dessous comparent les normes industrielles que l'on trouve généralement sur les étagères : 5052 à l'état durci (H32), et 6061 et 7075 à l'état traité thermiquement (T6).

Avertissement : N'achetez pas de 7075 dans un Condition "O" (recuit) s'attendre à une résistance élevée. Sans ce traitement thermique T6, le 7075 perd son statut de "muscle" et devient nettement plus souple et plus faible.

La hiérarchie des forces

- 7075-T6 (le roi incontesté) : Avec une limite d'élasticité près de deux fois supérieure à celle du 6061, cet alliage rivalise avec de nombreux aciers de construction. Il offre le rapport résistance/poids le plus élevé des trois. Si la pièce doit résister à une fatigue extrême ou à des contraintes élevées (comme un longeron d'aile d'avion), c'est la seule option de cette liste.

- 6061-T6 (la norme) : Il possède une "bonne" résistance. Il est suffisant pour les cadres structurels, les passerelles et les châssis de véhicules. Il est rigide, mais sous des charges extrêmes, là où le 7075 tiendrait bon, le 6061 se déforme.

- 5052-H32 (le plus bas) : La résistance n'est pas la principale caractéristique de cet alliage. Il présente la limite d'élasticité la plus faible, ce qui signifie qu'il se plie facilement - et c'est exactement ce pour quoi il est conçu. Une résistance élevée le rendrait cassant et empêcherait les caractéristiques de formage pour lesquelles il est apprécié.

Dureté et résistance à l'usure

La dureté est mesurée sur le Échelle Brinell. Ce chiffre indique en gros comment le matériau résiste aux bosses et aux rayures en surface.

- 7075 (Brinell élevé) : Dur et cassant. Il résiste bien à l'usure superficielle, ce qui le rend approprié pour les engrenages et les arbres.

- 6061 (Brinell moyen) : Il s'agit d'un matériau intermédiaire. Il est suffisamment solide pour les pièces structurelles et résiste aux petits chocs, mais il n'est pas aussi résistant à l'usure que le 7075.

- 5052 (faible Brinell) : Souple. Il se raye et se cabosse facilement dans un atelier d'usinage.

Tableau de comparaison : Résistance et dureté (valeurs typiques)

| Qualité et température | Limite d'élasticité (point de déformation) | Résistance à la traction (point de rupture) | Dureté Brinell | Allongement à la rupture (Formabilité) |

|---|---|---|---|---|

| 5052-H32 | 193 MPa (28 000 psi) | 228 MPa (33 000 psi) | 60 | 12% |

| 6061-T6 | 276 MPa (40 000 psi) | 310 MPa (45 000 psi) | 95 | 12-17% |

| 7075-T6 | 503 MPa (73 000 psi) | 572 MPa (83 000 psi) | 150 | 11% |

Note : Les valeurs représentent des moyennes typiques de l'industrie. Les spécificités peuvent varier légèrement selon le fabricant et l'épaisseur de la tôle. Données de source référencées à partir de MatWeb normes.

Formabilité et cintrage (tôle)

Demandez à n'importe quel opérateur de presse plieuse de vous parler de sa pire journée, et il vous racontera probablement l'histoire d'une palette d'alliage coûteux qui s'est fissurée à chaque virage.

Sur papier, la "formabilité" est une statistique. Dans l'atelier, c'est la différence entre un angle lisse de 90 degrés et un tas de ferraille. Lorsque vous appliquez des tonnes de pression pour plier du métal froid, la structure interne de l'alliage détermine s'il coule ou se casse.

L'effondrement

- 5052 (Le champion du formage à froid) :

Si votre projet nécessite des courbes complexes, des rayons serrés ou un emboutissage compliqué, c'est le seul choix logique. Le 5052 est réputé pour sa maniabilité. Vous pouvez souvent le plier à plus de 90 degrés ou le replier sur lui-même (ourlet) sans qu'une seule microfissure n'apparaisse à la surface. Il reste là où vous le mettez et se comporte de manière prévisible. - 6061 (Le terrain d'entente risqué) :

C'est là que les fabricants rencontrent des difficultés. Le matériau 6061 est façonnable, MAIS généralement uniquement sous forme recuite (O) ou T4. La grande majorité des 6061 vendus sont T6 (traitement thermique pour la rigidité).- Le problème du T6 : Le T6 étant durci, il résiste à la flexion. Si vous forcez le 6061-T6 dans un rayon serré, la surface extérieure s'étirera jusqu'à ressembler à de la "peau d'orange", puis elle se cassera. Il faut généralement un rayon de courbure d'au moins 2 à 3 fois l'épaisseur du matériau pour plier le T6 en toute sécurité.

- 7075 (Le Cauchemar) :

Ne spécifiez pas le 7075 pour les pièces de tôlerie nécessitant un formage à froid, à moins que vous n'aimiez la frustration. En raison de sa limite d'élasticité élevée, le 7075 présente un incroyable "retour élastique" - vous pouvez le plier à 90 degrés, il reviendra à 80 degrés au moment où la pression se relâchera. En outre, il est fragile ; il se casse généralement en deux plutôt que de se plier.

Conseil de pro : la solution "recuire et vieillir

Si vous avez absolument besoin de la rigidité structurelle d'une pièce en 6061 mais de la forme complexe d'une pièce en 5052, il existe une solution, mais elle est coûteuse.

- Acheter 6061 dans le "O" (recuit) tempérament. Il est souple et se plie presque aussi facilement que le 5052.

- Formez votre équipe.

- Soumettre la pièce finie à un traitement thermique pour la vieillir artificiellement jusqu'à ce qu'elle atteigne le stade de l'âge. T6.

avertissement : Cette opération augmente considérablement les délais et les coûts, et peut entraîner des déformations.

Soudabilité et assemblage

Si votre projet nécessite l'assemblage de pièces par soudage TIG ou MIG, le processus de sélection des matériaux change radicalement. Le soudage ne consiste pas seulement à faire fondre du métal ensemble ; il s'agit d'un mini-processus de traitement thermique qui modifie la chimie du métal entourant le joint.

C'est ici que le concept de Zone affectée thermiquement (HAZ) devient critique. Vous pouvez acheter une feuille d'aluminium ayant une résistance spécifique, mais dès que vous déclenchez un arc électrique, l'immense chaleur modifie la température du métal adjacent à la soudure.

L'effondrement

- 5052 (L'ami du soudeur) :

La tôle 5052 est largement considérée comme la meilleure tôle d'aluminium pour usage intensif pour le soudage. Comme elle est durcie par écrouissage plutôt que par traitement thermique, la chaleur du soudage ne dégrade pas sa résistance aussi radicalement que dans la série 6xxx.- Tige de remplissage : Généralement soudé avec 5356 barre de remplissage.

- Résultat : Joints solides et cohérents avec une résistance élevée à la corrosion.

- 6061 (le piège de la "perte de force") :

Le 6061 est très facile à souder - le cordon se pose en douceur - mais il existe un problème structurel qui prend de nombreux ingénieurs au dépourvu.- La goutte d'eau HAZ : Lorsque vous soudez du 6061-T6, la chaleur "efface" effectivement la trempe T6 dans la zone affectée thermiquement, ramenant le métal près de la soudure à un état plus proche de son état recuit (doux). Vous pouvez perdre jusqu'à 40-50% de la résistance à la traction juste à côté de la soudure.

- La solution : Les ingénieurs de développement doivent tenir compte de cette faiblesse dans la conception, ou bien l'ensemble de l'assemblage soudé doit être placé dans un grand four pour un vieillissement artificiel afin de restaurer la température T6 sur l'ensemble du joint.

- Tige de remplissage : Couramment 4043 (écoulement plus facile) ou 5356 (meilleure correspondance des couleurs pour l'anodisation et plus grande résistance).

- 7075 (qualité "non soudable") :

Pour la fabrication générale utilisant des procédés TIG/MIG standard, le 7075 est considéré comme un matériau de base. non soudable.- La science : La chimie qui rend les alliages de zinc lourds si résistants provoque des "fissures à chaud". Lorsque le bain de soudure se refroidit et se solidifie, des microfissures se forment presque instantanément, compromettant l'intégrité du joint. Bien que des techniques aérospatiales avancées (comme le soudage par friction-malaxage) permettent de l'assembler, vous ne devez jamais envisager de souder du 7075 dans un environnement d'atelier standard. Assemblez ces pièces à l'aide d'attaches, de boulons ou d'adhésifs.

Mention honorable : 6063 (pour l'esthétique)

Si votre objectif premier n'est pas de supporter des charges structurelles brutes, mais plutôt d'atteindre la perfection visuelle, envisagez de remplacer le matériau 6061 par le matériau 6063.

- Pourquoi ? Les soudures du 6061 sont solides, mais présentent souvent une structure de grain différente qui apparaît sous forme de décoloration après l'anodisation. Le 6063 est conçu pour la finition architecturale ; il se soude facilement et la zone s'harmonise parfaitement après l'anodisation, ce qui en fait le premier choix pour les cadres visibles et les systèmes de garde-corps.

Usinabilité et état de surface

Le comportement d'un matériau sous un outil de coupe détermine le coût final et la qualité de votre pièce. L'usinabilité n'est pas seulement une question de vitesse ; elle concerne le type de "copeau" produit par le métal et l'état de surface qu'il laisse derrière lui.

L'expérience de l'usinage

- 7075 (Le rêve du machiniste) :

Malgré sa dureté, le 7075 est très apprécié des opérateurs CNC. Parce qu'il est cassant, il se brise en minuscules copeaux qui s'envolent de l'outil de coupe. Cela évite l'accumulation de chaleur et permet d'obtenir une finition miroir dès la sortie de la machine. Il est possible d'utiliser des vitesses d'avance élevées et de maintenir des tolérances extrêmement serrées. - 6061 (la norme) :

Le 6061 s'usine bien, mais il est plus mou que le 7075. Il peut être légèrement "gommeux", ce qui signifie que les copeaux peuvent ne pas se briser proprement et s'enrouler autour de l'outil (nid d'oiseau). Il nécessite une plus grande attention à la lubrification pour assurer une finition lisse, mais il ne pose généralement pas de problèmes majeurs. - 5052 (Le mal de tête du machiniste) :

Le 5052 n'est pas conçu pour le fraisage de précision. Il est mou et extrêmement gommeux. Au lieu de couper proprement, le matériau a tendance à "s'étaler" contre l'outil, ce qui donne un fini de surface rugueux et flou. Il produit de longs copeaux filandreux qui encrassent les machines. Évitez si possible de fraiser le 5052 ; contentez-vous de la découpe au laser ou au jet d'eau.

Anodisation et esthétique

Si votre pièce doit avoir un bel aspect (finition cosmétique), la chimie de l'alliage est importante.

- 7075 (la teinte jaune) : En raison de sa teneur élevée en zinc, le 7075 réagit différemment à l'anodisation. L'anodisation claire donne souvent une légère teinte jaunâtre ou dorée plutôt qu'un aspect argenté pur. La consistance de la couleur peut également différer de celle des pièces de la série 6xxx teintées dans le même lot.

- 5052 (L'aspect industriel) : Le 5052 ne s'anodise pas bien à des fins cosmétiques. La structure du grain donne souvent un aspect tacheté ou boueux. Il est généralement laissé à l'état brut ou recouvert d'un revêtement en poudre.

- 6061 (la valeur sûre) : C'est la norme en matière d'anodisation. Elle accepte bien les colorants et produit des couleurs constantes et éclatantes (noir, rouge, bleu) ou une finition argentée claire et mate.

Résistance à la corrosion

- 5052 (Le Roi des Marines) : Il est imbattable dans l'eau salée ou les environnements humides. Il nécessite rarement un placage de protection.

- 6061 (le juste milieu) : Bonne résistance à la corrosion dans des conditions atmosphériques normales, mais s'oxyde (devient blanc/calcaire) sur de longues périodes à l'extérieur sans anodisation ou peinture.

- 7075 (Le maillon faible) : La teneur élevée en zinc fait que 7075 sensible à la corrosion. Il ne doit généralement pas être utilisé dans des environnements corrosifs sans un revêtement protecteur solide (comme l'anodisation dure).

Analyse des coûts et de la disponibilité

Lors de l'estimation du budget d'un projet, l'examen du "prix par livre" du stock brut est une mesure trompeuse. Le coût réel d'une pièce est la somme des coûts des matériaux, de l'énergie et de l'eau. plus le temps nécessaire pour le façonner. Un alliage bon marché qui prend deux fois plus de temps à usiner est souvent plus cher qu'un alliage de qualité supérieure qui se coupe rapidement.

Utiliser cette Indice de coût relatif comme base de référence pour le prix des matières premières (en supposant des formes standard de produits de base) :

- 6061: 1x (La ligne de base)

Le prix de référence standard pour l'industrie. - 5052: ~1x (comparable)

Le prix est à peu près le même que celui du 6061, bien qu'il fluctue légèrement en fonction de la forme achetée. - 7075: 2x à 3x (Premium)

Attendez-vous à payer le double ou le triple du coût du 6061.

Coût des matériaux et coût de la main-d'œuvre

Le plus grand piège économique pour les ingénieurs est de supposer que la spécification du matériau le moins cher permet d'obtenir la pièce la moins chère. Vous devez prendre en compte Usinabilité.

1. Le coût caché du 5052 (le facteur "gommeux")

Vous pouvez économiser de l'argent sur le stock brut de 5052, mais si vous avez besoin d'un usinage CNC de précision, vous le paierez en main d'œuvre. Le 5052 est mou et "gommeux". Au lieu de créer des copeaux propres, il a tendance à s'étaler et à fondre contre l'outil de coupe.

- Les conséquences : Les machinistes doivent faire tourner la machine plus lentement (vitesses d'avance plus faibles) et passer plus de temps à dégager les outils encrassés. En outre, il est difficile d'obtenir une finition de surface lisse, ce qui nécessite souvent un polissage manuel secondaire.

- Verdict : Bon marché à l'achat, cher à l'usinage.

2. L'efficacité du 7075 (le facteur "croustillant")

Le 7075 provoque un choc des prix lors de l'achat du bloc brut. Cependant, c'est un véritable rêve à usiner. Il est dur et cassant, ce qui signifie qu'il se brise en minuscules copeaux propres qui s'envolent de la fraise.

- Les conséquences : Les machines peuvent fonctionner à des vitesses élevées avec une excellente durée de vie de l'outil. L'usinage d'une pièce complexe peut prendre 3 heures en 5052, mais seulement 1 heure en 7075.

- Verdict : Coûteux à l'achat, mais la réduction du temps d'usinage peut parfois compenser le coût du matériau pour les pièces complexes.

3. L'équilibre du 6061

Le 6061 reste le standard de l'industrie parce qu'il se situe parfaitement au milieu. Il est abordable à l'achat et s'usine de manière fiable (copeaux "suffisamment bons", vitesse décente). À moins que vous n'ayez un besoin spécifique de la formabilité du 5052 ou de la résistance du 7075, le 6061 est généralement le matériau le moins cher. Coût total de production.

Comment choisir le bon alliage pour votre application

Vous avez vu les rendements, les indices de coût et les compositions chimiques. Il s'agit maintenant de traduire ces données en une décision finale. Utilisez cette liste de contrôle pour valider votre sélection avant de finaliser votre nomenclature.

Choisir 5052 Si :

- Vous devez le plier : Si la pièce est fabriquée sur une presse plieuse ou implique un pliage complexe de la tôle (comme un châssis ou un boîtier électronique), le 5052 est obligatoire pour éviter les fissures.

- Il vit près de l'eau salée : Pour les coques de bateaux, les équipements marins ou les infrastructures côtières, le 5052 offre la meilleure protection contre la corrosion du groupe.

- Il retient le liquide : Le 5052 est la norme pour les réservoirs de carburant et les réservoirs hydrauliques en raison de sa grande résistance aux vibrations et de l'excellente intégrité de ses soudures.

Choisir 6061 Si :

- Vous avez besoin d'un "squelette structurel" : Pour les cadres soudés, les plateaux de remorque, les châssis de voiture ou les portiques d'automatisation, 6061 est la valeur par défaut de l'industrie.

- Vous avez besoin d'une rainure en T ou d'un tube : Si votre projet repose sur des formes extrudées standard (cornières, tubes carrés, tubes ronds), le matériau 6061 est souvent le meilleur choix. seulement choix disponible.

- L'équilibre est essentiel : Vous avez besoin d'un matériau raisonnablement solide, raisonnablement bon marché et facile à usiner. C'est la "Toyota Camry" des matériaux d'ingénierie, fiable dans 90% de nombreuses situations.

Choisir 7075 Si :

- Le poids est l'ennemi : Vous construisez des bras de drones, des composants d'avions ou des pièces de vélos de compétition où chaque gramme économisé équivaut à un gain de performance.

- Le nombre de places est limité : Vous avez besoin de la résistance de l'acier, mais vous ne disposez que de l'espace physique nécessaire pour une pièce en aluminium (par exemple, des engrenages soumis à de fortes contraintes, des mousquetons d'escalade ou des outils de moulage).

- Le soudage n'est PAS nécessaire : Vous prévoyez d'assembler les pièces à l'aide de boulons, de vis ou d'adhésifs.

Quand envisager des alternatives

Parfois, les "trois grands" ne conviennent pas tout à fait. Voici deux mentions honorables qui valent la peine d'être consultées :

- Envisager 2024 (Le spécialiste de la "fatigue") : Si vous avez besoin de la haute résistance du 7075 mais que vous êtes particulièrement préoccupé par la fatigue cyclique (par exemple, une aile d'avion soumise à une tension/compression constante), le 2024 est souvent le choix privilégié pour l'aérospatiale. Remarque : il résiste mal à la corrosion.

- Considérer 6063 (le spécialiste de l'esthétique) : Si vous concevez des garnitures architecturales, des cadres de fenêtres ou des biens de consommation nécessitant une finition anodisée impeccable, l'acier 6063 sera nettement plus esthétique que l'acier 6061, qui peut devenir "boueux" après l'anodisation.

Scénarios d'échec courants (Que se passe-t-il si vous faites un mauvais choix ?)

La théorie est une chose, le bruit d'un métal coûteux détruit dans l'atelier en est une autre. Si vous ignorez les propriétés spécifiques de ces alliages, vous risquez non seulement d'avoir une mauvaise pièce, mais aussi de perdre des semaines et des milliers d'euros. Voici à quoi ressemble une défaillance dans le monde réel.

Scénario A : La fracture invisible (soudage de 7075)

Vous avez besoin d'un support à haute résistance pour un système de suspension, vous choisissez donc 7075 parce que "plus c'est fort, mieux c'est". Votre soudeur dépose un magnifique cordon TIG en forme d'empilement de pièces de dix cents. Visuellement, c'est parfait.

La réalité : Lorsque la pièce se refroidit, vous entendez un léger bruit métallique. ping. Puis un autre. La chimie du 7075 provoque des "zones de faiblesse" près de la soudure, là où le zinc a migré. Vous avez induit fissuration à chaud. Ces microfissures sont souvent invisibles à l'œil nu. La pièce est expédiée, installée, et trois semaines plus tard, sous une charge que le 6061 aurait supportée sans problème, le support en 7075 se casse net au niveau de l'articulation.

Scénario B : Les éclats d'obus de l'atelier (cintrage de 6061-T6)

Vous concevez un boîtier en tôle avec des brides serrées à 90 degrés. Vous spécifiez 6061-T6 parce que vous voulez que le boîtier soit rigide et résistant à la corrosion.

La réalité : L'opérateur de la presse plieuse aligne la tôle et enclenche le système hydraulique. Au lieu que le métal s'écoule en douceur autour de la matrice, une violente fissure se répercute dans l'atelier. Le matériau ne s'est pas plié, il s'est cisaillé. Comme le 6061-T6 est artificiellement vieilli pour être rigide, il n'a pratiquement pas d'élasticité pour un pliage à rayon serré. Vous vous retrouvez avec deux morceaux de ferraille et un opérateur terrifié.

Scénario C : Le cauchemar de la "gomme" (usinage de 5052)

Vous avez besoin d'un collecteur complexe avec des trous à tolérance serrée pour les joints toriques. Vous constatez que le 5052 est moins cher que le 6061, vous modifiez donc les spécifications pour faire économiser de l'argent au client.

La réalité : Le machiniste vous appelle, furieux. Chaque fois que la fraise CNC touche le bloc, l'aluminium ne se détache pas proprement - il s'étale. La 5052 est tellement souple et "gommeuse" qu'elle fond sur l'outil de coupe (phénomène appelé "Built-Up Edge"). Les trous de forage qui en résultent sont ovales et rugueux au lieu d'être parfaitement ronds et lisses. Les tentatives de ponçage n'aboutissent qu'à un résultat trouble et rayé. La pièce est inutilisable pour l'étanchéité.

FAQ : Questions sur l'aluminium spécialisé

Q : Peut-on souder du 7075 au 6061 ?

A : En pratique, non. Bien qu'il soit possible de fondre physiquement les deux métaux ensemble à l'aide d'une baguette d'apport 5356 ou 4043, le côté 7075 du joint est très sensible à la "fissuration à chaud" lorsqu'il refroidit. La soudure qui en résulte est fragile et sa structure est compromise. Si vous devez assembler une pièce en 7075 à un cadre en 6061, utilisez des fixations mécaniques (boulons ou rivets) ou des adhésifs industriels.

Q : Pourquoi n'est-il pas possible de plier du 6061-T6 ?

A : La désignation "T6" signifie que le métal a subi un traitement thermique de mise en solution et un vieillissement artificiel. Ce processus aligne la structure interne du grain pour maximiser la rigidité. S'il est excellent pour les structures, il détruit la ductilité du matériau (allongement). Si vous contraignez le 6061-T6 à un rayon de courbure serré, la surface extérieure s'étire au-delà de sa limite et se rompt.

Q : Le matériau 7075 est-il plus résistant que l'acier ?

A : Cela dépend du type d'acier. La limite d'élasticité du 7075-T6 est de 73 000 psi, ce qui est nettement plus élevé que les aciers doux de construction courants tels que l'A36 (36 000 psi). Toutefois, les aciers alliés à haute résistance, tels que le 4140 Chromoly, sont encore plus résistants. Le véritable avantage du 7075 réside dans sa rapport résistance/poids-Il offre la résistance de l'acier doux tout en ne pesant qu'un tiers de son poids.

Q : Qu'est-ce qui détermine la différence de prix entre ces qualités ?

A : Il s'agit de ingrédients et vitesse de traitement.

- Ingrédients : Le 7075 contient des quantités plus importantes de zinc et de cuivre, qui sont plus coûteux que le magnésium et le silicium utilisés dans le 5052/6061.

- Traitement : Le 6061 est facile à extruder ; il passe rapidement à travers les filières. Le 7075 est dur et doit être traité beaucoup plus lentement afin de contrôler rigoureusement la qualité et d'éviter les fissures pendant la production. Vous payez le temps de travail supplémentaire à l'usine.

Conclusion

Il n'existe pas de "meilleur" aluminium, mais seulement le meilleur alliage pour votre application spécifique. L'ingénierie est l'art d'équilibrer la résistance, la maniabilité et le budget.

- Choisir 5052 si vous avez besoin d'une information complexe pliage de tôlesLa résistance à la corrosion est de qualité marine.

- Choisir 6061 comme valeur par défaut un outil de travail structurel pour les cadres et les pièces de machines générales.

- Choisir 7075 uniquement lorsque haute résistance et réduction du poids sont critiques, et le soudage n'est pas nécessaire.

Prêt pour la fabrication ?

Au ShincoFabNous sommes spécialisés dans la précision traitement de l'aluminium et fabrication de tôles en Chine. Que votre projet nécessite la flexibilité du 5052 ou la rigidité du 7075, nos installations disposent des capacités nécessaires pour transformer votre projet en produit fini.

Téléchargez vos fichiers CAO sur ShincoFab dès aujourd'hui pour obtenir un devis rapide et compétitif. Laissez nos ingénieurs examiner vos spécifications pour vous assurer que vous obtenez les meilleures performances pour votre budget.