Kui te projekteerite lehtmetallile, on õige materjali paksuse valimine üks tähtsamaid otsuseid, mida teete. See ei ole lihtsalt väike detail - see paneb tegelikult aluse kogu teie projektile.

See üks muutuja määrab kolm asja: kui tugev on teie detail, kui palju see kaalub ja kui palju selle tootmine maksab.

Peate leidma hoolika tasakaalu. Kui te valite liiga õhukese lehe, võib teie toode deformeeruda või pingete all ebaõnnestuda. Kui te aga valite liiga paksu plaadi, tekib teistsuguseid probleeme. Osa muutub käitlemisel tarbetult raskeks ja teie tootmiskulud tõusevad palju kiiremini, kui te planeerisite.

See artikkel on põhjalik juhend selle kriitilise otsuse tegemiseks. Liigume lihtsatest ümberarvestustabelitest kaugemale, et uurida materjali valiku strateegilisi aspekte, tarneahela tegelikkust ja tootmise projekteerimise (DFM) põhimõtteid. Selle juhendi eesmärk on ületada lõhe digitaalse disaini ja füüsilise reaalsuse vahel, olenemata sellest, kas tegemist on prototüübi skaleerimisega või tootmisliini optimeerimisega.

Mis on lehtmetalli paksus?

Enne keerulistesse teisendusgraafikutesse sukeldumist on oluline kategoriseerida, millega me tegelikult töötame. Metallitööstuses liigitatakse lehtvaltstooted üldiselt kolme erinevasse kategooriasse, mis põhinevad nende paksusel. Kuigi täpsed lõikepunktid võivad rahvusvaheliste standardite järgi veidi erineda, jagatakse need üldkogemuse kohaselt järgmiselt:

Kolme kategooriasse kuuluvad lamedad metalltooted

Foolium

See viitab väga õhukestele metallplaatidele, mille paksus on tavaliselt alla 0,2 mm (0,006 tolli). Fooliumi kasutatakse peamiselt pakendamisel, elektroonika varjestamisel ja soojusvahetuse rakendustes. See nõuab delikaatset käitlemist, kuna see kipub rebenema ja kortsuma.

Leht

See on meie juhendi põhiteema ja kõige levinum vorm, mida kasutatakse üldises tootmises. Lehtmetallid on tavaliselt vahemikus 0,5 mm (0,020 tolli) kuni 6 mm (0,25 tolli). See on sisuliselt "Goldilocksi" tsoon - õhem kui struktuuriplaat, kuid paksem kui foolium.

Plaat

Metall, mis on paksem kui 6 mm (0,25 tolli), liigitatakse plaadiks. Plaati kasutatakse konstruktsioonilistes rakendustes, nagu sillad, raskete masinate alused ja laevakered.

Märkus käitlemise kohta

Erinevus lehtede ja plaatide vahel määrab sageli töökorralduse. Lehtmetall (eriti kergemate gabariitide puhul) saab sageli manipuleerida käsitsi või kergete vaakumi tõstukitega. Seevastu, Metallplaat on andestamatult raske: üks 4×8 suurune ½-tolline terasplekk kaalub üle 650 naela, mistõttu on vaja kraanasid, kahveltõstukeid ja spetsiaalseid rasketehnikaid painutamiseks ja lõikamiseks.

Mis on mõõtesüsteem

Asjatundmatu jaoks on mõõtesüsteem metalli hankimise kõige segadusttekitavam aspekt. Selle päritolu mõistmine aitab selgitada selle loogikat.

Mõõtesüsteem sai alguse Briti traaditööstusest enne universaalsete mõõtmisstandardite olemasolu. See põhines sellel, kui mitu korda tuli metalltraat teatud läbimõõdu saavutamiseks läbi stantsi tõmmata. Üks kord tõmmatud traat (1 gabariit) oli paks; 30 korda tõmmatud traat (30 gabariit) oli väga õhuke. Seda loogikat kohandati lehtmetallile, mis põhineb kaal ruutmeetri kohta. Järelikult töötab süsteem pöördvõrdluses: Suurem gabariitarv võrdub peenema metalliga.

Mõõtur ei ole universaalne

See on kõige olulisem kontseptsioon, mida disainerid peavad mõistma: Mõõtmed sõltuvad materjalist. Kuna süsteem tugineb kaalule ja erinevatel metallidel on erinev tihedus, muutub konkreetse gabariitnumbri füüsiline paksus sõltuvalt materjalist.

Näiteks A 16-mõõtmeline leht Standardne teras on ligikaudu 0,0598 tolli (1,52 mm). Siiski on 16-mõõtmeline leht Alumiinium on ligikaudu 0,0508 tolli (1,29 mm).

Kui projekteerite osa eeldades, et 16 gabariit on universaalne paksus, võib materjali vahetamine terasest alumiiniumi vastu ilma CAD-mudelit kohandamata kaasa tuua detailid, mis ei sobi, mille tugevus on ebapiisav või millel on valed paindumisvähendused.

Mõõtmisühikud ja parimad praktikad

Tänapäeval seisab tööstus silmitsi konfliktiga vanade terminoloogiate (Gauge/GA) ja täppisteaduste mõõtühikute (Inches või Millimeetrid) vahel. Kuigi insenerid ja ostjad räägivad sageli "gabariitides", töötavad tootmismasinad (laserid) ja CAD-tarkvara täpsetes kümnendkohtades.

Vältida ebaselgust ja kulukaid tootmisvigu, täpsustada alati tegelik paksus millimeetrites (mm) või kümnendtollides. teie joonistel ja ostutellimustel. Kasutage gabariitnumbrit ainult viitena, mitte esmase spetsifikatsioonina. (nt, "1,5 mm - 16GA CR teras").

Materjalispetsiifilised mõõtemustrid

Kuna mõõtesüsteem on tuletatud kaalust ja igal metallil on unikaalne tihedus, on ühele "põhikaardile" tuginemine katastroofi retsept. Erinevad materjalipered järgivad erinevaid gabariitstandardeid. Materjalide täpseks valimiseks peate mõistma iga metallitüübi spetsiifilisi suundumusi ja tootmiserinevusi.

Süsinikteras (leebe teras)

Süsinikteras järgib Tootja standardmõõtur (MSG) mis tavaliselt vastab standarditele, mille on kehtestanud ASTM International. Selles kategoorias mõjutab paksuse kättesaadavust siiski suuresti tootmismeetod: Kuumvaltsitud vs. Külmvaltsitud.

- Kuumvaltsitud teras (paksem): Kõrgel temperatuuril toodetud teras on tavaliselt kareda ja kareda pinnakattega. See on üldiselt saadaval paksemate mõõtmetega (tavaliselt 7 mõõtmed kuni 14 mõõtmed) ja plaatide suurused. See on parim valik konstruktsioonielementide jaoks, kus pinnaviimistlus on tugevuse ja hinna suhtes teisejärguline.

- Külmvaltsitud teras (õhem): Pärast kuumvaltsimist töödeldakse seda terast toatemperatuuril edasi, et saavutada täpsed mõõtmed ja sile, õline viimistlus. Tavaliselt leidub see õhukesemates mõõtudes (tavaliselt 16 mõõtmed kuni 28 mõõtmed). Tänu oma täpsusele on see standardiks kodumasinate, autode kereosade ja korpuste puhul.

Roostevaba teras

Roostevaba teras järgib üldiselt USA standardne mõõtühik, mitte naatriumglutamaat.

Kuna roostevaba teras on veidi tihedam kui süsinikteras (kroomi- ja niklisisalduse tõttu), on "nael roostevaba terase" pindala või paksus veidi väiksem kui nael kergterasest. Sama gabariidinumbri puhul on roostevaba teras sageli nominaalselt lahjem kui süsinikterasest.

Tsingitud teras

Tsingitud teras sisaldab ainulaadset muutujat: kaitsvat tsingikihti. Erinevalt tavalisest terasest viitab galvaniseeritud lehe paksus tavaliselt galvaniseeritud lehe puhul kaetud paksus, mitte põhimetalli paksus.

16-kraadise tsingitud lehe kogupaksus on ligikaudu sama suur kui 16-kraadise standardse teraslehe oma. Kuid kuna see mõõtmine sisaldab liimitud tsingi kiht, tegelik terasesüdamik on õhem kui katmata lehe puhul. Kui eemaldada tsingi tootmiskihi, on selle all olev struktuuriteras veidi vähenenud.

Värvilised metallid

Reeglid muutuvad täielikult, kui eemalduda rauapõhistest metallidest.

Alumiinium

Kuigi alumiiniumi mõõtkava (mis põhineb Brown & Sharpe'i standardil) on olemas, ignoreeritakse seda tänapäeva tööstuses suures osas. Professionaalsed valmistajad ja tarnijad määravad alumiiniumi peaaegu eranditult kindlaks vastavalt kümnendikpaksus (tolli või millimeetrit). Te kuulete harva, et kauplus küsiks "10-gauge alumiiniumi"; nad küsivad "10-gauge alumiiniumi". "0.100 alumiinium" või "0,125 (1/8 tolli) alumiinium." Alumiiniumi mõõtmete numbrite kasutamist peetakse vananenud ja see võib põhjustada märkimisväärset segadust.

Vask ja messing

Need materjalid kasutavad tavaliselt Brown & Sharpe (B&S) või Ameerika traatmõõt (AWG) süsteemid. Need standardid erinevad täielikult terasestandarditest. Näiteks on 16-mõõtmeline teras ~0,060″, kuid 16-mõõtmeline vask (B&S) on ~0,050″. Erinevus on ligikaudu 20%, mis on tohutu veamäär tootmises.

Standardsed lehtmetalli mõõtkava tabelid

Selleks, et aidata teil materjalide vahelistes erinevustes orienteeruda, oleme koostanud allpool olevad standardmõõtmete ümberarvestustabelid.

Allpool esitatud väärtused on nominaalne. Nagu eespool öeldud, on tegelike tolerantside tulemuseks tavaliselt materjal, mis on nominaalväärtusest veidi õhem. Enne tootmist kinnitage alati konkreetsed tolerantsinõuded ShincoFabiga.

1. Standardne süsinikteras (MSG)

Kõige tavalisem tootmisstandard. Pange tähele, et 16 GA on tööstusharu "tööhobune" korpuste puhul.

| Mõõtja | Paksus (in) | Paksus (mm) | Ühine taotlus |

|---|---|---|---|

| 7 | 0.179 | 4.55 | Raske konstruktsiooni hinged, veoautode šassii osad |

| 8 | 0.164 | 4.18 | Rasked klambrid, välitingimustes kasutatavad infrastruktuurihoidikud |

| 10 | 0.135 | 3.42 | Tööstuslikud treppide astmed, rasketehnika korpused |

| 11 | 0.120 | 3.04 | Struktuurpaneelid, autode šassii osad |

| 12 | 0.105 | 2.66 | Vastupidavad elektrikapid, ukseraamid |

| 14 | 0.075 | 1.90 | Standardsed tööstuslikud korpused (NEMA-karbid), serveririiulid |

| 16 | 0.060 | 1.52 | Tööstusstandard arvutikarbid, valgustid, kappide jaoks |

| 18 | 0.048 | 1.21 | Kergekatted, seadmepaneelid, tilgakausid |

| 20 | 0.036 | 0.91 | Sisekujunduspaneelid, siltide tagaküljed |

| 22 | 0.030 | 0.76 | HVAC kanalid, kergekaaluline vilkumine |

| 24 | 0.024 | 0.61 | Köögi pliidikupud, õhukanalid |

| 26 | 0.018 | 0.45 | Laineplekk-katusekate, ökonoomne jäik pakend |

| 28 | 0.015 | 0.38 | Õhukesed vilkurid, sildid, mittekonstruktiivsed katted |

2. Tsingitud teras

Paksus hõlmab tavaliselt tsingikihti. oluline välitingimustes/niiskes keskkonnas.

| Mõõtja | Paksus (in) | Paksus (mm) | Ühine taotlus |

|---|---|---|---|

| 10 | 0.138 | 3.51 | Välitingimustes kasutatavad struktuuritoed, päikesepaneelid |

| 12 | 0.108 | 2.75 | Garaaži ukse riistvara, elektrikarbid |

| 14 | 0.079 | 1.99 | Välitingimustes kasutatavad HVAC-seadmed, tara klambrid |

| 16 | 0.064 | 1.61 | Standard kanalite, laohoonete riiulite jaoks |

| 18 | 0.052 | 1.31 | Rennid, allavoolutorud, autode kerepaneelid |

| 20 | 0.040 | 1.01 | Paindlik kanalisatsioon, metallkatusekate (püstine õmblus) |

| 22 | 0.034 | 0.85 | Siding, vilkud, nurgakujundid |

| 24 | 0.028 | 0.70 | Spiraalkanalid, kerged korpused |

| 26 | 0.022 | 0.55 | Lainepaneelid, ventilatsioonitorud |

| 28 | 0.019 | 0.48 | Üldotstarbeline vilkumine, trimmimine |

3. Roostevaba teras

Veidi õhem kui süsinikteras sama gabariidi juures. Kasutatakse hügieeni- ja korrosioonikindluse tagamiseks.

| Mõõtja | Paksus (in) | Paksus (mm) | Ühine taotlus |

|---|---|---|---|

| 7 | 0.188 | 4.76 | Rasked keemiatankid, konstruktsiooniflanšid |

| 8 | 0.172 | 4.37 | Tööstuslikud vaadi seinad, arhitektuursed toed |

| 10 | 0.141 | 3.57 | kaubandusliku köögi letid, meditsiiniseadmete alused |

| 11 | 0.125 | 3.18 | Toidutöötlemiskoridorid, liftipaneelid |

| 12 | 0.109 | 2.78 | Rasked restorani lauad, löögiplaadid |

| 14 | 0.078 | 1.98 | Standard ülemäärase kasutusega pindade, laboratooriumide laudade puhul |

| 16 | 0.063 | 1.59 | Köögivalamu, tööpinnad, puhasruumide korpused |

| 18 | 0.050 | 1.27 | Seadmete nahad (külmikud), tagaplaadid |

| 20 | 0.038 | 0.95 | Väljatõmbekapuut, dekoratiivsed kaunistused |

| 22 | 0.031 | 0.79 | Kerge seadme kaunistus, plaatimine |

| 24 | 0.025 | 0.64 | Tööriistad, keerulised stantsitud osad |

| 26 | 0.019 | 0.48 | Korstnavooderdused, dekoratiivsed sisseehitused |

4. Alumiinium leht

Ideaaljuhul on täpsustatud kümnendtollide/mm kaupa, kuid mõõtmed viitavad B&S standardile.

| Mõõtja | Paksus (in) | Paksus (mm) | Ühine taotlus |

|---|---|---|---|

| 8 | 0.129 | 3.26 | Raskeveokite liiklusmärgid, struktuursed õhusõidukite osad |

| 10 | 0.102 | 2.59 | Veoautode kere, paatide kere |

| 12 | 0.081 | 2.05 | Kõrgtugevad tootmispaneelid |

| 14 | 0.064 | 1.63 | Standard tänavamärkide, elektroonikaseadmete šassii jaoks |

| 16 | 0.051 | 1.29 | Õhusõidukite nahad, kütusepaagid |

| 18 | 0.040 | 1.02 | Autopaneelid, valgustuse helkurid |

| 20 | 0.032 | 0.81 | Olmeelektroonika korpused (sülearvutid) |

| 22 | 0.025 | 0.64 | Soojuskilbid, ribid |

| 24 | 0.020 | 0.51 | Nimeplaadid, dekoratiivsed kaunistused |

5. Vask- ja messingplekk

Kasutatakse peamiselt elektrijuhtivuse või kaunistamise eesmärgil. (B&S standard)

| Mõõtja | Paksus (in) | Paksus (mm) | Ühine taotlus |

|---|---|---|---|

| 8 | 0.129 | 3.26 | Koondisraudtee, raske elektrijaotus |

| 10 | 0.102 | 2.59 | Arhitektuursed katused, skulptuuride alused |

| 12 | 0.081 | 2.05 | Maandusplaadid, paksud seibid |

| 16 | 0.051 | 1.29 | Pliidikupud, valamud, tööpinnad |

| 18 | 0.040 | 1.02 | Dekoratiivsed seinakattematerjalid, ehtevundamendid |

| 20 | 0.032 | 0.81 | Vihmaveerennid, elektrilised kontaktid |

| 22 | 0.025 | 0.64 | RF varjestus, vilkumine, käsitöö |

| 24 | 0.020 | 0.51 | Sügavus, alusplaadid, tihendid |

Peamised tegurid õige paksuse valimiseks

Õige mõõturi valimine ei ole lihtsalt numbri valimine tabelist; see on tehniline otsus, mis tasakaalustab jõudlust, maksumust ja valmistatavust. Oma projekti spetsifikatsioonide määratlemisel arvestage neid nelja kriitilist sammast.

Struktuurinõuded (koormus ja tugevus)

Kõige ilmsem ülesanne on tagada füüsikaline tugevus, kuid koormuse tüüp määrab vajaliku gabariidi suuruse.

Staatiline vs. dünaamiline koormus

Staatiliste koormuste puhul (nt riiul, millel on arvuti) on esmatähtis vältida läbipaindumist või vajumist. Dünaamiliste koormuste puhul (nt vibreeriv mootorikinnitus või liikuv sõidukiosa) muutub jäikus kriitiliseks, et vältida väsimusrikkeid.

Jäikuse kuubiku reegel

Insenerid peaksid meeles pidama, et jäikus järgib kuubilist seost paksusega. Pleki paksuse kahekordistamine muudab selle kaheksa korda jäigem. Seetõttu võib väike mõõtmete suurendamine (nt üleminek 18GA-lt 16GA-le) tuua kaasa tohutu tõusu jäikuses.

Kaubavahetus

Kuigi paksem on tugevam, on see ka raskem ja kallim. Eesmärk on leida minimaalne paksus, mis vastab ohutult teie koormusnõuetele, et hoida kulud ja kaal tõhusalt.

Tootmisprotsessid (vormimispõhisuse tegur)

Tavaline viga on valida paksus, mis näeb CADis hea välja, kuid on tootmises õudusunenägu. Valitud mõõtmed dikteerivad, millised tootmismeetodid on elujõulised.

Painutamine ja vormimine

- Minimaalne painderaadius: Igal metallipaksusel on minimaalne raadius, milleni seda saab painutada, enne kui see praguneb. Paksemad metallid nõuavad suuremaid siseraadiusi. Kui teie konstruktsioon nõuab teravat, teravat nurka, võite olla sunnitud kasutama peenemat mõõtu, et saavutada see ilma struktuuririkkumiseta.

- Tagasipõrge: Paksemad metallid salvestavad painutamisel rohkem elastset energiat. See põhjustab "tagasilöögi", mille puhul metall püüab tagasi pöörduda oma algsesse vormi, mis nõuab täpsete nurkade saavutamiseks keerukamaid tööriista kohandusi ja jõudu.

Keevituspiirangud

- Õhukese materjali riskid: Keevitusmetallide keevitamine, mis on õhemad kui 18 mm (~1,2 mm) nõuab suurt oskust või eriseadmeid (nagu Pulse TIG), et vältida "läbipõlemist", kus kuumus sulatab augu otse läbi lehe.

- Paks materjalikulu: Seevastu raskete gabariitide keevitamine nõuab sageli servade koonerdamist (koonerdamist) ja mitut keevisõmblust, et tagada läbitungimine, mis suurendab oluliselt tööaega ja kuumamoonutuse ohtu.

Lõikepiirangud

Laserlõikuritel ja stantsimispressidel on võimsuspiirangud. Kui paksus suureneb, langeb lõikamiskiirus järsult. 1/4-tollise plaadi lõikamine on oluliselt aeglasem - ja seetõttu ka kallim ühe detaili kohta - kui 14-tollise lehe lõikamine.

Kaalu juhtimine

Kaal on vaikiv kulumootor, mis ulatub kaugemale tooraine hinnast.

Tulemuslikkus Kaal

Sellistes tööstusharudes nagu autotööstus, lennundus või isegi kaasaskantav tarbeelektroonika, loeb iga gramm. Valides 20-tüüpi alumiiniumpleki 16-tüüpi teraspleki asemel, võib vähendada koostu kaalu üle 60%, mis mõjutab otseselt kütusesäästlikkust või teisaldatavust.

Logistika Kaal

Ärge kunagi unustage saatmist ja käitlemist. Toode, mis on projekteeritud 10-mõõtmelisest terasest, võib olla liiga raske, et üks operaator saaks seda tõsta, mistõttu on paigaldamiseks vaja kaheliikmelist meeskonda või kahveltõstukit. See lisab varjatud tööjõukulusid ja suurendab kaubaveo hindu.

Keskkond ja vastupidavus

Kus see osa elab? Kasutuskeskkond peaks mõjutama teie paksuse valikut sama palju kui konstruktsioonikoormused.

Korrosioonitoetus

Välitingimustes või merekeskkonnas oksüdeerub metall aja jooksul paratamatult. Projekteerijad valivad sageli veidi paksema gabariidi, kui on konstruktsiooniliselt vajalik, et toimida kui ohvrikihi. Kui 20-mõõtmeline leht roostetab 0,2 mm, võib see kaotada struktuurilise terviklikkuse; kui 12-mõõtmeline leht roostetab 0,2 mm, jääb see toimivaks.

Siseruumides vs. väljas

Siseruumides olevad korpused (serveririiulid, elektrikarbid) on elementide eest kaitstud ja neis saab kasutada õhemat ja kergemat mõõtu (sageli 16GA kuni 20GA). Välitingimustes kasutatav infrastruktuur (NEMA-karbid, katusekatted) nõuab raskemaid mõõtmeid (10GA kuni 14GA), et taluda tuulekoormust, rahet ja soojusringe.

Reaalse maailma hankimise ja tarneahela strateegia

Ideaalse detaili kavandamine on vaid pool lahingust; teine osa on selle valmistamiseks vajaliku materjali hankimine. Tehnika- ja ostuosakondade vaheline ühine hõõrdepunkt tuleneb tehniliste võimalike, kuid logistiliselt ebapraktiliste materjalide määramisest. Tarneahela mõistmine võib oluliselt vähendada kulusid ja tarneaega.

Standardvarude suurused ja pesitsemise tõhusus

Lehtmetallid ei ole saadaval lõpmatute mõõtmetega. Seda tarnitakse tavaliselt standardse suurusega lehtedena, sarnaselt vineeri või kipsplaadiga. Põhja-Ameerikas on kõige levinumad varude suurused järgmised 4′ x 8′ (48″ x 96″), 4′ x 10′ (48″ x 120″) ja 5′ x 10′ (60″ x 120″). Meetermõõdustikus tähendab see umbes 1,2m x 2,4m ja 1,5m x 3,0m.

Pesastrateegia

"Nesting" viitab sellele, kui palju osi saab valmistaja ühele lehele mahutada.

Lõks: Kõlab hästi, kui osa on 47,5″ lai. Kuid laserlõikurid vajavad stabiilsuse tagamiseks serva (skeletti) - tavaliselt 0,5″ kuni 1″. 47,5-tolline detail ei mahu 48-tollisele lehega, mis sunnib kauplust ostma suurema ja kallima 60-tollise lehe või leppima suure praagi hulgaga. Maksimaalse saagise ja madalama ühikuhinna saavutamiseks tuleb alati projekteerimisel arvestada toorlehe suurust, millest on lahutatud lõhe ja klambrimarginaal.

Kättesaadavus vs. tarneaeg

See, et paksus on mõõtkavas olemas, ei tähenda, et see on riiulil. Enamik tootmispoode hoiab laos suures koguses 10, 11, 12, 14, 16, 18, 20 ja 24 paksusega terast. Need on tööstuse tööhobused. Selliseid mõõtmeid nagu 13, 15, 17 või 19 hoitakse harva laos.

Kui teie projektis on ette nähtud 17-mõõtmeline teras, on valmistajal kaks võimalust: oodata nädalaid, kuni tehas tellib (tõenäoliselt suure minimaalse ostumassiga) või asendada see 16-mõõtmelise (paksema/raskema) terasega. Välja arvatud juhul, kui teie rakendusel on väga spetsiifilised kaalu-/tugevuspiirangud, mis välistavad täielikult standardvalikud, ümardage oma konstruktsioon alati lähima paarisnumbrilise mõõtühikuga. See toodab odavamat ja kiiremat toodet.

Spiraalide töötlemine lehtedeks

Oluline on meeles pidada, et enamik lehtmetallist on pärit massiivsete, tihedalt keritud rullide kujul, mis kaaluvad tuhandeid kilosid. Lehtmaterjali tootmiseks keritakse need rullid lahti ja juhitakse läbi tasandusmasinate, mida nimetatakse "pikkuseks lõikamiseks". Kuid metall omab "materiaalne mälu"-füüsikaline kalduvus püüda tagasi pöörduda spiraali kõveruse suunas. Kuigi kaasaegne tasandustehnoloogia on arenenud, jäävad sageli jääkpinged alles, eriti õhemate materjalide puhul (tavaliselt 24GA kuni 18GA).

See sisemine pinge väljendub sageli “õlikonserveerimine“defekt, mille puhul suured, toetamata lamedad alad on lainelised ja viltused. Selle esteetilise probleemi vältimiseks hästi nähtavates rakendustes - näiteks arhitektuursete fassaadide või seadmete uste puhul - peaksid insenerid olema ettevaatlikud, kui nad määravad suurte lamedate paneelide jaoks õhukesed gabariidid. Selle asemel tuleks kaaluda paksema materjali (16GA+) valimist või jäigastavate ribide lisamist konstruktsiooni, et tasakaalustada loomulikku pinget ja säilitada tõeliselt tasane pind.

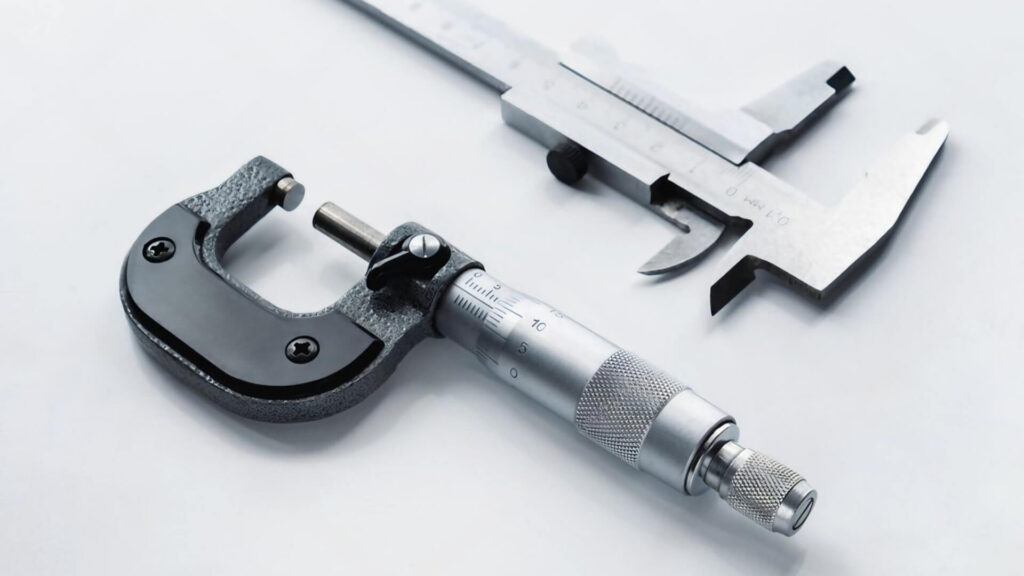

Praktilised vahendid ja mõõtmine

Oluline on teada, kuidas täpselt mõõta paksust, olenemata sellest, kas kontrollite sissetulevaid varusid või teostate olemasoleva detaili tagasimõõtmist. Erinevad stsenaariumid nõuavad erinevaid tööriistu ja materjalide valesti käsitsemine mõõtmise ajal võib põhjustada vigastusi.

Tööriistakasti põhitõed

Lehtmetalli mõõteriistad (The Wheel)

See ümmargune terastööriist on tööstusharu standard kiire identifitseerimise jaoks. Sellel on eelnevalt välja lõigatud avad, mis vastavad erinevatele gabariidinumbritele.

Kuidas seda kasutada: Lükake metall pilusse (lõhe), mitte ava pesa põhjas. Õige mõõt on väikseim pesa, millesse metall mahub mugavalt ja sundimatult.

Oluline märkus: On olemas erinevad rattad raud- (teras/raud) ja mitteraudmetallide (alumiinium/vask) jaoks. Kui alumiiniumi mõõtmiseks kasutatakse terasest mõõtmisratast, on tulemuseks erinevate standardite tõttu ebaõiged näitajad.

Mõõdikud ja mikromeetrid

Tehnilise kontrolli jaoks on mõõteriik liiga ebatäpne. Tegeliku kümnendikpaksuse (nt 0,057″) lugemiseks on vaja digitaalseid kalibreid või mikromeetreid. See on ainus viis kindlaks teha, kas leht on freesitolerantsi vahemiku ülemises või alumises otsas, mis on kriitiline täpsete pressimisrakenduste puhul.

Täiustatud mõõtmine: Ultraheli paksuse testerid

Mis juhtub, kui teil on vaja mõõta suletud kasti, mahuti või toru paksust, mille teisele küljele ei pääse kalibreid kasutades ligi? Võite proovida ultraheli paksuse katseseadmed. Need käeshoitavad seadmed kasutavad kõrgsageduslikke helilainete mõõtmiseks, kui kaua kulub impulsi läbimiseks läbi metalli ja selle peegeldumiseks.

Need on hindamatud kvaliteedi tagamisel (QA) valmis koostude puhul või paigaldatud hooldusseadmete korrosiooni/seinte hõrenemise kontrollimiseks ilma detaili hävitamata.

Ohu spekter

Paksuse muutudes muudab lehtmetall oma isiksust. Ohutusprotokollid peavad vastavalt kohanduma.

Õhukesed lehed (The Razor Risk)

Tavaliselt 18GA ja õhemad mõõdud säilitavad uskumatult terava lõiketera. Nad on paindlikud ja võivad liikudes "piitsutada". Peamine oht on siinkohal rebenemine. Palja käega mööda serva libistades võivad koheselt tekkida sügavad lõikehaavad. Kandke alati lõikekindlaid kindaid (Kevlar/Dyneema). õhukese materjali käitlemisel.

Paksud plaadid (purustusoht)

Kui materjal liigub plaadikategooriasse (1/4″ ja suurem), muutub oht lõikumistelt purustamisele. Käsitletavana näiv leht võib kaaluda sadu kilosid. Käsitsi tõstmine võib põhjustada tõsiseid seljavigastusi ja plaadi kukkumine võib purustada luud. Raske plaadi käsitsemine nõuab teraskinga saapaid, hoolikat "pigistuskohtade" planeerimist ja sageli mehaanilist abi, nagu magnetid või vaakumtõstukid.

Kokkuvõte

Pleki paksuse valdamine on midagi enamat kui lihtsalt mõõtkava lugemine; see määrab kriitilise tasakaalu teie toote struktuurilise terviklikkuse, kaalu ja tootmiskulude vahel. Digitaalse disaini ja eduka füüsilise toote vahelise lõhe ületamiseks on oluline navigeerida mõõtesüsteemi, materjalispetsiifiliste standardite ja tarneahela kättesaadavuse keerukuses. Hästi valitud paksus mitte ainult ei taga toimivust, vaid ka tõhustab tootmist ja vähendab tarbetuid jäätmeid.

Kuid te ei pea neid tehnilisi kompromisse üksi tegema. Veebilehel ShincoFab, aitame klientidel üle kogu maailma muuta keerulised nõuded täpseteks komponentideks. Meie ekspertide meeskond on valmis teie projekte ellu viima, olenemata sellest, kas vajate nõuandeid globaalse hankimise tolerantside optimeerimiseks või ülemineku juhtimiseks prototüübilt masstootmisele. Võtke juba täna ühendust ShincoFabiga, et teie tootmisstrateegia oleks sama täpne kui teie projekteerimine.