Õige alumiiniumiklassi valimine teie projekti jaoks on kriitilise tähtsusega. Harjumatus silmas näeb iga alumiiniumileht välja täpselt samasugune "hõbemetall". Kuid kui valite vale, võivad tagajärjed teie valmis detailile olla kallid ja pöördumatud.

Mõelge kompromissidele: lennunduses kasutatav sulam võib olla uskumatult tugev, kuid merekeskkonda paigutades võib see kiiresti laguneda. Teisest küljest ei pruugi korrosioonile suurepäraselt vastupidava sulami "lihased" ehk voolavuspiir olla piisav, et tulla toime raskete koormustega, mida on vaja tööstuslikes masinates.

Iga insener maadleb selle otsusega. Segaduse selgitamiseks jaotame kolm kõige levinumat alumiiniumiperekonda - 5052, 6061 ja 7075 -, et saaksite teha oma valiku kindlalt.

Kiire ülevaade 5052, 6061 ja 7075 kohta

Numbrite dekodeerimine

Need neljakohalised koodid alumiiniumiklassidel ei ole lihtsalt juhuslikud seerianumbrid. Nad järgivad konkreetset loogikat ja koodide lahendamise võti seisneb selles, et vaadatakse esimene number.

See number näitab, millist peamist koostisosa ehk legeerivat elementi on puhtasse alumiiniumisse segatud. See lisakomponent on see, mis annab igale seeriale oma spetsiifilise "supervõime".

- 5xxx seeria (nt 5052): Magneesium

Magneesiumi lisamine loob sisemise struktuuri, mis on uskumatult korrosioonikindel. See muudab selle parimaks valikuks mereseadmete jaoks, mis peavad üle elama pideva kokkupuute soolase veega. - 6xxx seeria (nt 6061): Magneesium + räni

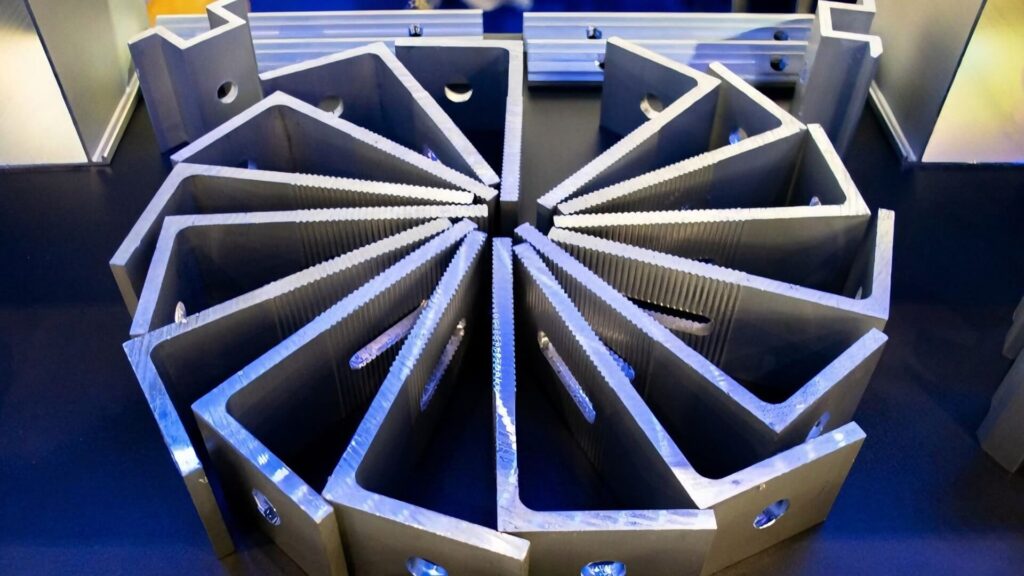

See kombinatsioon võimaldab sulamit kuumtöödelda. See muudab metalli mitmekülgseks ja kergesti vormitavaks, mistõttu näete sageli, et seda seeriat pressitakse keerulisteks struktuuriraamideks. - 7xxx seeria (nt 7075): .

Kui lisate tsinki, saate materjali, mis konkureerib terase tugevusega. Selle eelis on see, et saate terasele sarnase tugevuse, säilitades samal ajal alumiiniumi kerguse eelised.

Kui keemia tundub natuke raske, siis siin on lihtne viis põhitõdesid meelde jätta:

- 5 (magneesium) Vastupidav korrosioonile.

- 6 (räni) moodustab kujundeid.

- 7 (tsink) loob jõudu.

Kuidas kiiresti valida kolme alumiiniumisulami vahel

Kui te ei taha takerduda teooriasse ja vajate lihtsalt kiiret vastust, kas valida 5052, 6061 või 7075, siis on see osa just teile. Siin on kiire tee õige valiku tegemiseks.

5052

- Lagunemine: See sulam on kõik umbes paindlikkus ja plastilisus. Kui teil on vaja metalli painutada, voldida või tampida ilma, et see lõheneks, on 5052 teie esimene valik. Sulam, mida ei saa kuumtöödelda, on üllatavalt tugev ja talub soolase vee korrosiooni erakordselt hästi.

- Parim: Lehtmetallist korpused, merekütusepaagid, põrandakatted, libisemisvastased plaadid ja stantsitud osad.

6061

- Lagunemine: Struktuurne universaal. See on mõistliku hinnaga, kergesti keevitatav, korraliku korrosioonikindlusega ja hea struktuurilise tugevusega. Kui te lähete masinapoodi ja küsite "alumiiniumi", täpsustamata kvaliteediklassi, annavad nad teile tõenäoliselt 6061. See on vaikimisi seadistus üldises masinaehituses.

- Parim: Struktuuride raamid, jalgrattaraamid, arhitektuursed liistud ja üldised töödeldud osad.

7075

- Lagunemine: See on lihas. See pakub terasega võrreldavat tugevust, kuid sellega kaasnevad kompromissid. See on kallis, seda on äärmiselt raske keevitada (tavapoedele sageli võimatu) ja selle korrosioonikindlus on madalam kui teistel kahel materjalil. Kasutate seda, kui vajate terasega sarnast tugevust, kuid ei saa endale lubada suurt kaalu.

- Parim: Aerospace gears, kivironimisvarustus, võistlusjalgratta komponendid ja kõrge koormusega vormid.

Kokkuvõte

| Materjal | Peamine koostisosa | Tunnused | Parimad rakendused |

|---|---|---|---|

| 5052 | Magneesium | Suurepärane painduvus; kergesti painutav; hästi korrosioonikindel. | Lehtmetall, meremahutid, põrandakate, stantsitud osad. |

| 6061 | Magneesium + räni | Lihtne keevitada; korralik korrosioonikindlus; hea struktuuriline tugevus. | Konstruktsiooniraamid, jalgrattaraamid, arhitektuur, üldosad. |

| 7075 | Tsink | Kõrge tugevus (rivaalide teras). | Aerospace gears, climbing gear, race bike parts, molds. |

Kuidas valida jõudlusomaduste põhjal

Ülaltoodud spikker on vaid põhitõed. Selleks, et tõesti mõista nende kolme sulami konkreetseid erinevusi tulemuslikkuses - ja kuidas nad tegeliku koormusega toime tulevad -, peame kaevama veidi sügavamale. Järgnevad lõigud annavad teile täieliku pildi, et te teaksite täpselt, millega te töötate.

Mehaanilised omadused ja tugevus (staatiline)

Töödeldavas maailmas on "tugevus" üsna ebamäärane mõiste. Teadusliku valiku tegemiseks on vaja hinnata kahte konkreetset mõõdikut: Tõmbetugevus ja Mahtuvuspiirang.

- Tõmbetugevus on koormus, mis on vajalik materjali tegelikuks murdmiseks.

- Mahtuvuspiirang on koormus, mis on vajalik selle püsivaks painutamiseks või deformeerumiseks.

Enamiku struktuuriprojektide puhul, Saagikus tugevus on tegelikult kõige kriitilisem number. Mõelge selle peale: kui osa paindub ja ei paisu tagasi oma algsesse vormi, siis on konstruktsioon juba ebaõnnestunud, isegi kui metall ei murdunud pooleks.

Enne kui me võrdleme konkreetseid numbreid, peame tegelema ühe olulise teguriga: Kuumtöötlus.

Alumiiniumi jõudlus sõltub suuresti selle "temperatuuri". Allpool toodud andmed võrdlevad tööstusstandardeid, mida tavaliselt riiulilt leiate: 5052 karastatud olekus (H32) ning 6061 ja 7075 kuumtöödeldud kujul (T6).

Hoiatus: Ärge ostke 7075. "O" (lõõmutatud) seisund oodates suurt tugevust. Ilma selle T6 kuumtöötluseta kaotab 7075 oma "lihase" staatuse ja muutub oluliselt pehmemaks ja nõrgemaks.

Tugevuse hierarhia

- 7075-T6 (vaieldamatu kuningas): Selle sulami voolavuspiir on peaaegu kaks korda suurem kui 6061-l, mistõttu see on võrreldav paljude konstruktsiooniterastega. See pakub neist kolmest kõige suuremat tugevuse ja kaalu suhet. Kui detail peab vastu pidama äärmuslikule väsimusele või suurele koormusele (näiteks lennukite tiibade haru), on see ainus valik selles loetelus.

- 6061-T6 (standard): Sellel on "hea" tugevus. See on piisav konstruktsiooniraamide, kõnniteede ja sõidukite šassiide jaoks. See on jäik, kuid äärmuslikel koormustel, kus 7075 peab vastu, deformeerub 6061.

- 5052-H32 (madalaim): Tugevus ei ole selle sulami peamine omadus. Sellel on madalaim voolavuspiir, mis tähendab, et see paindub kergesti - see on just see, milleks see on mõeldud. Kõrge tugevus muudaks selle rabedaks ja takistaks selle hinnatud vormimisomadusi.

Kõvadus ja kulumiskindlus

Kõvadust mõõdetakse Brinelli skaala. See number näitab, kuidas materjal peab vastu pinna mõlkidele ja kriimustustele.

- 7075 (kõrge Brinell): Kõva ja rabe. See talub hästi pinna kulumist, mistõttu sobib see hammasrataste ja võllide jaoks.

- 6061 (keskmine Brinell): Kesktee. See on piisavalt vastupidav konstruktsioonielementide jaoks ja talub väiksemaid lööke, kuid ei ole nii kulumiskindel kui 7075.

- 5052 (Low Brinell): Pehme. See kriimustub ja mõlgub kergesti masinatöökojas.

Võrdlustabel: Tugevus ja kõvadus (tüüpilised väärtused)

| Hinne ja temperatuur | Murenemistugevus (deformatsioonipunkt) | Tõmbetugevus (purunemispunkt) | Brinelli kõvadus | Pikendus murdmisel (vormitavus) |

|---|---|---|---|---|

| 5052-H32 | 193 MPa (28,000 psi) | 228 MPa (33,000 psi) | 60 | 12% |

| 6061-T6 | 276 MPa (40,000 psi) | 310 MPa (45,000 psi) | 95 | 12-17% |

| 7075-T6 | 503 MPa (73,000 psi) | 572 MPa (83,000 psi) | 150 | 11% |

Märkus: väärtused on tüüpilised tööstusharu keskmised. Konkreetsed näitajad võivad tootja ja plaadi paksuse järgi veidi erineda. Allikasandmed, millele on viidatud MatWeb standardid.

Vormimisvõime ja painutamine (lehtmetall)

Küsige ükskõik millise pressipressi operaatori halvimast päevast, ja tõenäoliselt räägivad nad teile loo kallist sulamist kaubaalusest, mis pragunes igas kurvis.

Paberite puhul on "vormitavus" statistika. Töökojas on see vahe sileda 90-kraadise nurga ja vanametallihunniku vahel. Kui te rakendate tonnide kaupa survet külma metalli voltimiseks, määrab sulami sisemine struktuur, kas see voolab või murdub.

Lagunemine

- 5052 (The Cold Forming Champion):

Kui teie disain nõuab keerulisi kurve, kitsaid radiaale või keerulisi tembeldusi, on see ainus loogiline valik. 5052 on kuulus oma töödeldavuse poolest. Sageli saab seda painutada üle 90 kraadi või voltida seda iseendale tagasi (saumimine), ilma et pinnale tekiks ühtegi mikropragu. See jääb sinna, kuhu te selle asetate, ja käitub etteaimatavalt. - 6061 (Riskantne kesktee):

Siinkohal satuvad valmistajad raskustesse. 6061 on vormitav, AGA tavaliselt ainult lõõmutatud (O) või T4-temperatuuril. Valdav osa müüdavast 6061-st on T6 (kuumtöödeldud jäikuseks).- T6 probleem: Kuna T6 on karastatud, on see paindumisvastane. Kui surute 6061-T6 tiheda raadiusega, venib välispind, kuni see näeb välja nagu "apelsinikoore", ja siis see murdub. Üldiselt on vaja vähemalt 2x kuni 3x materjali paksust suuremat painderaadiust, et T6 ohutult painutada.

- 7075 (Õudusunenägu):

Ärge määrake 7075 lehtmetallist detailide jaoks, mis vajavad külmvormimist, kui teile ei meeldi pettumus. Tänu oma tohutule voolavuspiirile on 7075-l uskumatu "tagasipöördumisvõime" - võite painutada seda 90 kraadini ja see paiskub tagasi 80 kraadini, kui pressi vabastab. Lisaks sellele on see rabe; tavaliselt murdub see pigem puhtalt kaheks, kui et ta võtab vastu tihedat painutust.

Pro-Vihje: "Anneal & Age" ümberlülitusviis

Kui teil on tingimata vaja 6061 konstruktsiooni jäikust, kuid 5052 detaili keerulist kuju, on olemas lahendus, kuid see maksab raha.

- Osta 6061 aastal 6061 "O" (lõõmutatud) temperament. See on pehme ja paindub peaaegu sama kergesti kui 5052.

- Kujundage oma osa.

- Valmis osa saata kuumtöötlusele, et seda kunstlikult vanandada tagasi T6.

hoiatus: See lisab märkimisväärselt aega ja kulusid ning võib põhjustada väändumist.

Keevitatavus ja ühendamine

Kui teie projekt nõuab detailide ühendamist TIG- või MIG-keevitusega, muutub materjali valiku protsess oluliselt. Keevitamine ei tähenda lihtsalt metalli kokku sulatamist; see on minisoojendusprotsess, mis muudab ühenduskohta ümbritseva metalli keemiat.

See on koht, kus kontseptsioon Kuumusega mõjutatud tsoon (HAZ) muutub kriitiliseks. Te võite osta teatud tugevusega alumiiniumlehe, kuid hetkel, mil te lööte kaarele, muudab tohutu kuumus keevitusaluse metalli temperatuuri.

Lagunemine

- 5052 ("Keevitaja sõber"):

5052 peetakse laialdaselt parimaks keevitamiseks mõeldud raskekaalu alumiiniumilehviks. Kuna seda karastatakse pigem külmtöötlemise (pingekarastamine) kui kuumtöötlemise teel, ei vähenda keevitussoojus selle tugevust nii drastiliselt kui 6xxx-seeria puhul.- Täitevarras: Tavaliselt keevitatud 5356 täitevõru.

- Tulemus: Tugevad, püsivad ja kõrge korrosioonikindlusega ühendused.

- 6061 (tugevuse kaotamise lõks):

6061 on väga hästi keevitatav - helmeke langeb sujuvalt -, kuid on üks struktuuriline konks, mis tabab paljusid insenere valveta.- HAZ Drop: 6061-T6 keevitamisel "kustutab" soojus tõhusalt T6 temperatuuri kuumusega mõjutatud tsoonis, lähendades metalli keevisõmbluse lähedal tagasi lõõmutatud (pehmele) olekusse. Te võite kaotada kuni 40-50% tõmbetugevusest otse keevituse kõrval.

- Fikseerimine: Arendusinsenerid peavad selle nõrkusega konstruktsioonis arvestama või kogu keevitatud koost tuleb panna suurde ahju kunstlikuks vananemiseks, et taastada T6-temperatuur kogu liites.

- Täitevarras: Tavaliselt 4043 (lihtsam voolamine) või 5356 (parem värvide sobitamine anodeerimiseks ja suurem tugevus).

- 7075 (keevitamata klass):

Üldiseks valmistamiseks, kasutades standardseid TIG/MIG-protsesse, loetakse 7075. keevitamata.- Teadus: Keemia, mis muudab rasked tsinksulamid nii tugevaks, põhjustab "kuuma pragunemist". Kui keevisliitmik jahtub ja taheneb, tekivad peaaegu kohe mikropragud, mis ohustavad ühenduse terviklikkust. Kuigi täiustatud lennundustehnika (nagu hõõrdekohekeevitus) võib seda ühendada, ei tohiks 7075 kunagi plaanida keevitada tavalises töökeskkonnas. Ühendage need osad kinnitusdetailide, poltide või liimidega.

Auväärne mälestus: 6063 (Esteetika eest)

Kui teie esmane eesmärk ei ole mitte toores konstruktsiooniline kandevõime, vaid pigem visuaalne täiuslikkus, kaaluge 6061i vahetamist järgmise vastu 6063.

- Miks? 6061 keevisõmblused on tugevad, kuid neil on sageli erinev terastruktuur, mis ilmneb pärast anodeerimist värvimuutusena. 6063 on mõeldud arhitektuuriliseks viimistlemiseks; see on kergesti keevitatav ja tsoon sulandub pärast anodeerimist sujuvalt, mistõttu on see parim valik nähtavate raamide ja piirdesüsteemide jaoks.

Töödeldavus ja pinnaviimistlus

See, kuidas materjal käitub lõiketööriista all, määrab teie detaili lõpliku hinna ja kvaliteedi. Töödeldavus ei sõltu ainult kiirusest, vaid ka sellest, millist "laastu" metall tekitab ja millise pinnaviimistluse see jätab.

Töötlemiskogemus

- 7075 (masinisti unistus):

Vaatamata sellele, et 7075 on raske, on see CNC-operaatorite seas laialt levinud. Kuna see on rabe, puruneb see väikesteks, teravateks laastudeks, mis lendavad lõiketööriistast eemale. See takistab kuumuse tekkimist ja jätab peegelpildi otse masinast. Saate kasutada suuri etteandmiskiirusi ja hoida äärmiselt tihedaid tolerantse. - 6061 (Standard):

6061 on hästi töödeldav, kuid see on pehmem kui 7075. See võib olla veidi "kummist", mis tähendab, et laastud ei pruugi puhtalt puruneda ja võivad ümber tööriista keerduda (lindude pesitsemine). See nõuab rohkem tähelepanu määrimisele, et tagada sileda viimistluse, kuid üldiselt ei tekita see suuri probleeme. - 5052 (masinisti peavalu):

5052 ei ole ette nähtud täpsusfreesimiseks. See on pehme ja äärmiselt kummi. Selle asemel, et puhtalt lõigata, kipub materjal tööriista vastu "määrduma", mille tulemuseks on krobeline ja ebatasane pinnaviimistlus. See tekitab pikki, venivaid laaste, mis ummistavad masinaid. Vältige võimalusel 5052 freesimist; jääge laser- või vesilõikamise juurde.

Anodeerimine ja esteetika

Kui teie detail peab hästi välja nägema (kosmeetiline viimistlus), on oluline sulami keemia.

- 7075 (kollane toon): Suure tsingisisalduse tõttu reageerib 7075 anodeerimisele erinevalt. Selge anodeerimine annab sageli pigem nõrga kollaka või kuldse varjundi kui puhta hõbedase välimuse. Samuti võib see erineda värvi konsistentsuse poolest võrreldes 6xxx-seeria detailidega, mis on värvitud samas partiis.

- 5052 (Tööstuslik välimus): 5052 ei anodeeru hästi kosmeetilistel eesmärkidel. Terade struktuur põhjustab sageli laigulist või mudast välimust. Tavaliselt jäetakse see toorelt või pulbervärvitud.

- 6061 (turvaline panus): See on anodeerimise standard. See võtab hästi vastu värvainet ja annab ühtlase, elava värvuse (must, punane, sinine) või selge, matt hõbedase viimistluse.

Korrosioonikindlus

- 5052 (mereväekuningas): Võitmatu soolases vees või niiskes keskkonnas. See vajab harva kaitsvat pinnakatmist.

- 6061 (Keskmaa): Hea korrosioonikindlus tavapärastes ilmastikutingimustes, kuid oksüdeerub (muutub valgeks/kalkjaks) pikema aja jooksul välitingimustes ilma anodeerimata või värvimata.

- 7075 (nõrk lüli): Kõrge tsingisisaldus muudab 7075 on korrosioonile vastuvõtlik. Üldiselt ei tohiks seda kasutada korrosiivses keskkonnas ilma tugeva kaitsekatteta (nagu kõva anodeerimine).

Kulude ja kättesaadavuse analüüs

Projekti eelarve hindamisel on tooraine hinna vaatamine "naela kohta" eksitav näitaja. Osade tegelik maksumus on materjali summa. pluss aega, mis kulub selle kujundamiseks. Odav sulam, mille töötlemiseks kulub kaks korda rohkem aega, on sageli kallim kui kõrgekvaliteediline sulam, mis lõikab kiiresti.

Kasutage seda Suhteline kuluindeks tooraine hinnakujunduse lähtealusena (eeldusel, et tegemist on standardsete toormevormidega):

- 6061: 1x (The Baseline)

Tööstuse standardne võrdlushind. - 5052: ~1x (võrreldav)

Umbes sama hind kui 6061, kuigi see kõigub veidi sõltuvalt ostetavast kujust. - 7075: 2x kuni 3x (Premium)

Oodata, et maksab kaks või kolm korda rohkem kui 6061.

Materjali maksumus vs. tööjõukulud

Inseneride suurim majanduslik lõks on eeldada, et odavaima materjali määramine annab odavaima osa. Tuleb arvestada Töödeldavus.

1. 5052 varjatud kulud (kummi-faktor)

Te võite säästa raha 5052 toormaterjali pealt, kuid kui vajate täpset CNC-töötlust, maksate selle eest tööjõuga. 5052 on pehme ja "kleepuv". Selle asemel, et luua puhtaid laaste, kipub see lõiketööriista vastu määrduma ja sulama.

- Tagajärjed: Masinaehitajad peavad töötama masinat aeglasemalt (väiksemad etteandmiskiirused) ja kulutama rohkem aega ummistunud tööriistade puhastamisele. Peale selle on sileda pinna saavutamine keeruline ja sageli on vaja käsitsi lihvida.

- Otsus: Odav osta, kallis töödelda.

2. 7075 tõhusus (krõbeduse faktor)

7075 tekitab toorploki ostmisel kleebisšoki. Kuid see on absoluutne unistus, mida saab töödelda. See on kõva ja rabe, mis tähendab, et see puruneb pisikesteks, puhasteks laastudeks, mis lendavad lõikurist välja.

- Tagajärjed: Masinad võivad töötada suurel kiirusel ja suurepärase tööriistade kasutuseaga. Keerulise detaili töötlemiseks võib 5052 puhul kuluda 3 tundi, kuid 7075 puhul ainult 1 tund.

- Otsus: Kallis osta, kuid vähendatud tööaeg võib mõnikord kompenseerida keeruliste detailide materjalikulu.

3. Saldo 6061

6061 jääb tööstusstandardiks, sest see istub ideaalselt keskele. Seda on taskukohane osta ja see masinate usaldusväärselt hästi ("piisavalt hea" kiip, korralik kiirus). Kui teil ei ole erilist vajadust 5052 vormimisvõime või 7075 tugevuse järele, pakub 6061 tavaliselt kõige madalamat hinda. Tootmise kogukulu.

Kuidas valida õige sulam teie rakenduse jaoks

Te olete näinud voolavuspiirid, kulunäitajad ja keemilised koostised. Nüüd teisendame need andmed lõplikuks otsuseks. Kasutage seda kontrollnimekirja oma valiku kinnitamiseks enne materjalide loetelu (BOM) lõplikku vormistamist.

Valige 5052, kui:

- Sa pead seda painutama: Kui detail valmistatakse presspinkidel või kui see hõlmab keerulist lehtmetalli voldimist (näiteks elektroonikakere või korpus), on 5052 kohustuslik, et vältida pragunemist.

- See elab soolase vee lähedal: Laevakere, meretehnika või rannikuala infrastruktuuri puhul pakub 5052 kõige paremat korrosioonikaitset.

- See hoiab vedelikku: 5052 on kütusepaakide ja hüdrauliliste mahutite standard, sest see on väga vastupidav vibratsioonist tingitud riketele ja on väga hea keevisekindlusega.

Valige 6061 Kui:

- Teil on vaja "struktuurilist skeletti": Keevitatud raamide, haagisevoodite, autode šassiide või automaatika portaalide puhul on 6061 tööstuse vaikimisi.

- Teil on vaja T-pesa või torusid: Kui teie konstruktsioon tugineb standardsetele pressitud vormidele (nurgateras, kandiline toru, ümar toru), siis on 6061 tihtipeale ainult valikuvõimalus saadaval.

- Tasakaal on võti: Vaja on materjali, mis on piisavalt tugev, piisavalt odav ja kergesti töödeldav. See on tehniliste materjalide "Toyota Camry" - usaldusväärne 90% olukordades.

Valige 7075 Kui:

- Kaal on vaenlane: Te ehitate droonide relvi, õhusõidukite komponente või konkurentsivõimelisi jalgrattaosi, kus iga säästetud gramm võrdub tulemuslikkuse suurenemisega.

- Koht on piiratud: Teil on vaja terase tugevust, kuid teil on füüsiliselt ruumi ainult alumiiniumist detailide jaoks (nt kõrge koormusega hammasrattad, kaljuronimise karabiinid või vormimisvahendid).

- Keevitamine EI ole nõutav: Te kavatsete osad ühendada poltide, kruvide või liimide abil.

Millal kaaluda alternatiive

Mõnikord ei ole "suured kolm" päris õiged. Siin on kaks auväärset nimetust, mida tasub kontrollida:

- Võtke arvesse 2024 (väsimuse spetsialist): Kui teil on vaja 7075 suurt tugevust, kuid te olete eriti mures tsüklilise väsimuse pärast (nt lennukitiib, mis on pideva pinge/koormuse all), on 2024 sageli eelistatud valik lennunduses. Märkus: see on vähese korrosioonikindlusega.

- Võtke arvesse 6063 (spetsialist "Esteetika"): Kui te kavandate arhitektuurseid kaunistusi, aknaraame või tarbekaupu, mis nõuavad veatut anodeeritud viimistlust, näeb 6063 oluliselt parem välja kui 6061, mis võib pärast anodeerimist "mudaseks" muutuda.

Tavalised ebaõnnestumise stsenaariumid (Mis juhtub, kui valite valesti?)

Teooria on üks asi; kallite metallide hävitamise heli töökojas on teine asi. Kui eirate nende sulamite spetsiifilisi omadusi, siis ei riskige mitte ainult halva detailiga - riskite raisatud nädalate ja tuhandete dollarite raiskamisega. Nii näeb välja tõrge reaalses maailmas.

Stsenaarium A: Nähtamatu murdumine (7075 keevitamine)

Te vajate vedrustussüsteemi jaoks suurt tugevust, seega valite 7075, sest "tugevam on parem". Teie keevitaja paneb maha ilusa TIG-helmestiku. Visuaalselt näeb see täiuslik välja.

Tegelikkus: Kui osa jahtub, kuulete nõrka metalset heli. ping. Siis veel üks. 7075 keemia põhjustab keevisõmbluse lähedal, kus tsink on rännanud, "nõrkusi". Te olete tekitanud kuum pragunemine. Need mikropraod on sageli palja silmaga nähtamatud. Osa tarnitakse, paigaldatakse ja kolm nädalat hiljem, koormuse all, millega 6061 oleks kergesti hakkama saanud, murdub 7075-ne klamber liigese juures puhtalt.

Stsenaarium B: kaupluse põrandaplaat (6061-T6 painutamine)

Te projekteerite tihedate 90-kraadiste äärikutega lehtmetallist korpuse. Määrate 6061-T6, sest soovite, et karp oleks jäik ja mõlgimiskindel.

Tegelikkus: Pressipiduri operaator seab lehe joonde ja lülitab hüdraulika sisse. Selle asemel, et metall voolaks sujuvalt ümber stantsi, tekib vägivaldne crack kajab läbi poe. Materjal ei paindunud; see lõikas. Kuna 6061-T6 on jäigaks kunstlikult laagerdatud, puudub tal peaaegu igasugune elastsus, mis võimaldaks tiheda raadiusega painutamist. Teil on jäänud kaks tükki vanametalli ja hirmunud operaator.

Stsenaarium C: "Kummi" õudusunenägu (töötlemine 5052)

Teil on vaja keerukat kollektorit, millel on tiheda tolerantsiga augud O-rõngaste jaoks. Näete, et 5052 on odavam kui 6061, seega muudate spetsifikatsiooni, et säästa kliendi raha.

Tegelikkus: Masinaehitaja helistab sulle raevukalt. Iga kord, kui CNC-freesemik puutub plokki, ei lõika alumiinium puhtalt ära - see määrdub. 5052 on nii pehme ja "kleepuv", et see sulab lõikeriista külge (nähtus, mida nimetatakse "Built-Up Edge"). Saadud puuraugud on ovaalse kujuga ja krobelised, mitte täiesti ümmargused ja siledad. Katsed seda maha lihvida annavad lihtsalt hägusa, kriimustatud segaduse. Osa on tihendamiseks funktsionaalselt kasutu.

KKK: Spetsiaalsed alumiinium küsimused

K: Kas 7075 saab keevitada 6061-le?

A: Praktiliselt öeldes, ei. Kuigi te saate füüsiliselt sulatada kaks metalli kokku, kasutades 5356 või 4043 täitevarda, on 7075 külg jahtudes väga vastuvõtlik "kuumale pragunemisele". Sellest tulenev keevisliide on rabe ja konstruktsiooniliselt kahjustatud. Kui teil on vaja ühendada 7075 osa 6061 raami külge, kasutage mehaanilisi kinnitusi (poldid või neetid) või tööstuslikke liime.

K: Miks ei saa painutada 6061-T6?

A: Märgistus "T6" tähendab, et metall on kuumtöödeldud lahusega ja kunstlikult laagerdatud. See protsess ühtlustab sisemise terastruktuuri, et maksimeerida jäikust ja jäikust. Kuigi see muudab selle suurepäraseks konstruktsiooniraamiks, hävitab see materjali plastilisuse (venivuse). Kui te surute 6061-T6 tiheda painderaadiuse sisse, venib välispind üle oma piiride ja murdub.

K: Kas 7075 on tegelikult tugevam kui teras?

A: See sõltub terase tüübist. 7075-T6 voolavuspiir on 73 000 psi, mis on oluliselt kõrgem kui tavalistel konstruktsioonitugevatel kergterastel, nagu A36 (36 000 psi). Kõrgtugevad legeeritud terased, näiteks 4140 Chromoly, on siiski tugevamad. 7075 tõeline eelis seisneb selle tugevuse ja kaalu suhe-see pakub leebe terase tugevust, kaaludes vaid umbes kolmandiku võrra rohkem.

K: Millest tuleneb nende kvaliteediklasside hinnavahe?

A: See tuleb kokku, et koostisosad ja töötlemiskiirus.

- Koostisained: 7075 sisaldab rohkem tsinki ja vaske, mis on kallimad kui 5052/6061-s kasutatud magneesium ja räni.

- Töötlemine: 6061 on lihtne pressida; see surub kiiresti läbi matriitside. 7075 on kõva ja seda tuleb töödelda palju aeglasemalt, et kontrollida rangelt kvaliteeti ja vältida pragunemist tootmise ajal. Te maksate täiendava tööaja eest veskis.

Kokkuvõte

Ei ole olemas ühtegi "parimat" alumiiniumi - ainult parim sulam teie konkreetse rakenduse jaoks. Konstrueerimine on tugevuse, töödeldavuse ja eelarve tasakaalustamise kunst.

- Valige 5052 kui teil on vaja keerulisi lehtmetalli painutamine, kokkuklapitavad või merekindlad korrosioonikindlad.

- Valige 6061 oma vaikimisi struktuurne tööloom raamide ja üldiste masinaosade jaoks.

- Valige 7075 ainult siis, kui suur tugevus ja kaalu vähendamine on kriitilised ja keevitamine ei ole vajalik.

Valmistamiseks valmis?

Veebilehel ShincoFab, oleme spetsialiseerunud täpsusele alumiiniumi töötlemine ja lehtmetallide valmistamine Hiinas. Olenemata sellest, kas teie projekt nõuab 5052 paindlikkust või 7075 jäikust, on meie rajatis võimeline muutma teie projekti valmistooteks.

Laadige oma CAD-failid ShincoFab'ile üles juba täna kiire ja konkurentsivõimelise hinnapakkumise saamiseks. Las meie insenerid vaatavad teie spetsifikatsioonid läbi, et tagada teie eelarve jaoks parim jõudlus.