Llevo años gestionando líneas de producción y supervisando proyectos de fabricación a medida en nuestras instalaciones, así que sé que una estructura sólida empieza por una configuración adecuada. Lo vemos todo el tiempo con los planos de los clientes. A menudo tienen grandes diseños sobre el papel que fallan en el taller porque la configuración de las juntas no era práctica.

En esta guía, me desharé de la jerga y le explicaré los cinco tipos estándar de juntas de soldadura para que pueda construir su próximo proyecto con confianza.

Diferencia entre una unión soldada y una soldadura

Muchos principiantes utilizan estos términos indistintamente. No deberían.

La Junta es la disposición física. Se trata simplemente de cómo se colocan las dos piezas de metal antes de coger el soplete. ¿Están colocadas una al lado de la otra? ¿Están superpuestas? Esa disposición es la unión.

La soldadura es el resultado de su trabajo. Es el metal de aportación fundido y la fusión real lo que une la junta.

Piénsalo como construir una cubierta. En conjunta es donde se juntan dos tablas de madera. El soldar son los clavos y tornillos que los sujetan.

De hecho, se pueden utilizar distintos tipos de soldaduras en el mismo tipo de unión. Pero antes de hablar de técnicas de soldadura, tenemos que hacer bien la configuración.

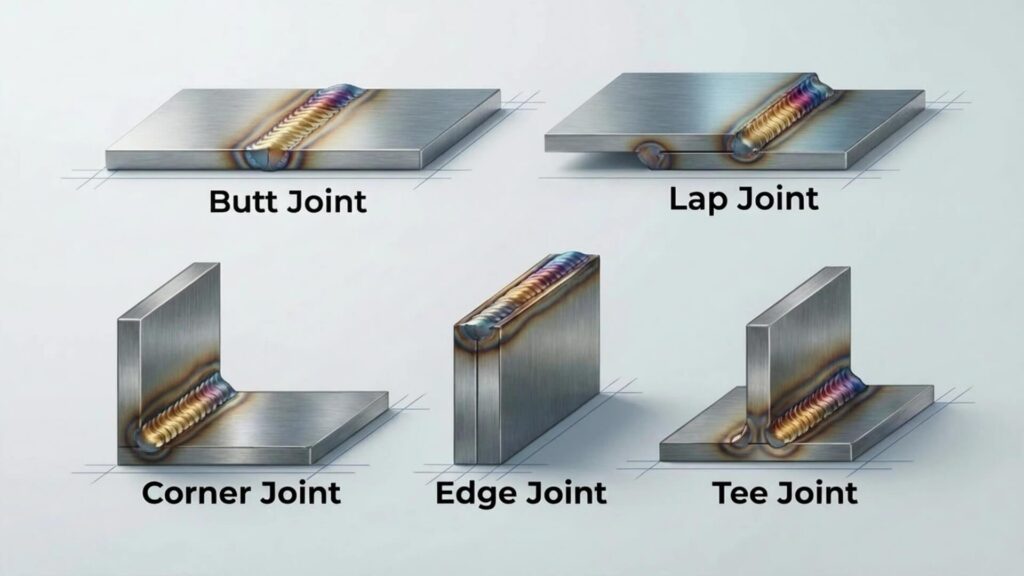

Hay cinco formas estándar de organizar el metal. Vamos a desglosarlas.

Los 5 tipos estándar de uniones soldadas

Según la Sociedad Americana de Soldadura (AWS)Hay cinco formas estándar de colocar el metal. Domina estas cinco configuraciones y podrás construir casi cualquier cosa.

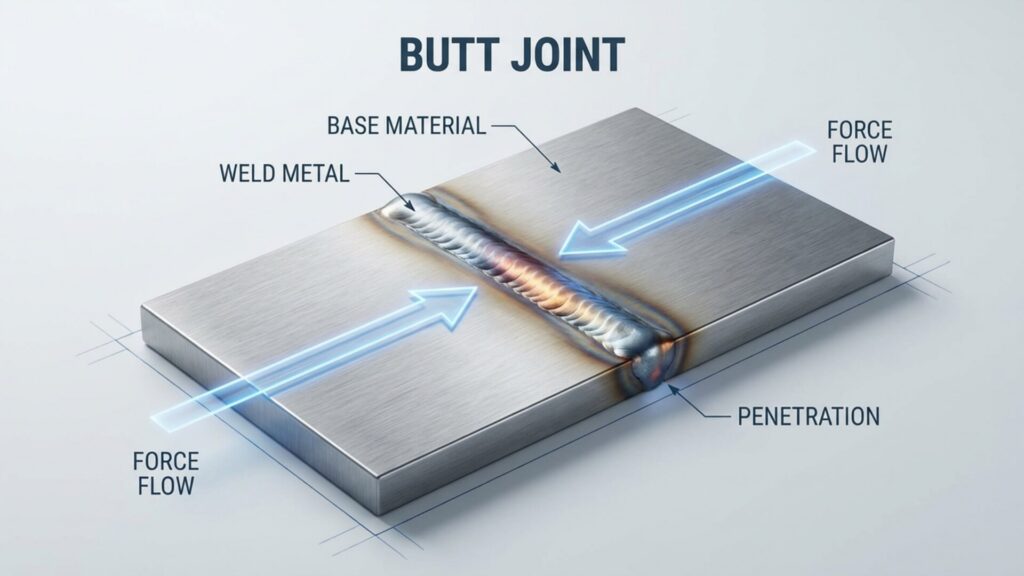

1. Junta a tope

Esta es la configuración más común que verá. Es exactamente lo que parece. Basta con juntar dos piezas de metal en un plano.

Imagina que coges dos naipes y los pegas con cinta adhesiva. Eso es una junta a tope.

Se utiliza mejor para:

- Conexión de tramos de tubería.

- Unir placas planas para crear una superficie mayor.

Lo bueno:

- Alta resistencia: Si se suelda bien, la unión se vuelve tan resistente como el propio metal base.

- Acabado liso: Como las piezas se asientan planas, se puede rectificar la soldadura a ras. Una vez pintada, la costura desaparece por completo.

Lo malo:

- Quemado: En el metal fino, es muy fácil hacer un agujero a través del hueco si no se tiene cuidado.

- Trabajo de preparación: En material grueso, no se pueden unir simplemente a tope. Normalmente hay que biselar (angular) los bordes en forma de "V" para que la soldadura penetre hasta el fondo.

💡 Experiencia desde la fábrica

En ShincoFab, a menudo trabajamos con grandes armarios de acero inoxidable que requieren juntas a tope. Uno de los retos específicos a los que nos enfrentamos no es sólo la soldadura, sino el ajuste antes de soldar. Si el corte por láser 0,5 mm, la holgura se vuelve incoherente. En un taller doméstico, se puede salvar esa distancia a mano. Pero en nuestro entorno industrial, una separación inconsistente significa que el soldador robótico podría quemarse. Aprendimos por las malas que una junta a tope sólo es tan buena como la máquina de corte que preparó los bordes.

Si te encargas del trabajo previo, esta unión es inmejorable. Ahora, vamos a ver lo que sucede cuando se cambia el ángulo.

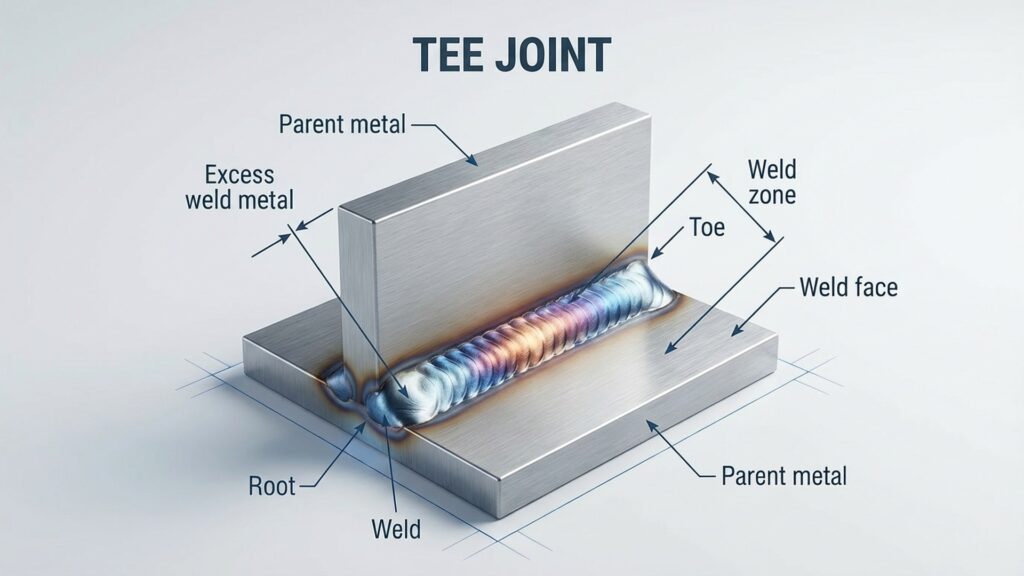

2. Unión en T (forma de "T")

Como su nombre indica, esta configuración se parece a una "T" invertida. Se coloca el borde de una pieza contra la cara plana de otra en un ángulo de 90 grados.

Se utiliza mejor para:

- Soportes estructurales y patas de mesa.

- Añadir arriostramiento para soporte.

- Fijación de un tubo o tubería a una placa base plana.

Lo bueno:

- Resistencia al corte: Esta junta es excelente para resistir las fuerzas que intentan separar las piezas. Ofrece una gran rigidez.

Lo malo:

- Difícil de penetrar: Conseguir que la soldadura penetre en la esquina interior es complicado. Si no utilizas suficiente calor, la soldadura se quedará encima como una oruga sin agarrar la raíz.

💡 Conocimiento del mundo real

Recuerdo un lote de soportes estructurales en el que el cliente especificó una junta en T pero no tuvo en cuenta desgarro laminar. Se trata de un defecto en el que el metal base se desgarra internamente bajo tensión. Como la chapa de acero era demasiado gruesa y la soldadura demasiado agresiva, la unión se mantuvo con éxito, pero la propia chapa de acero se desprendió. Esta experiencia nos enseñó una valiosa lección. Ahora, para las uniones en T de alta resistencia en nuestra fábrica, verificamos estrictamente la dirección del grado del acero antes del montaje.

La unión en T se conecta en el centro de una placa. Pero, ¿qué pasa si necesita conectar los bordes para hacer una caja? Ahí es donde entra en juego la siguiente unión.

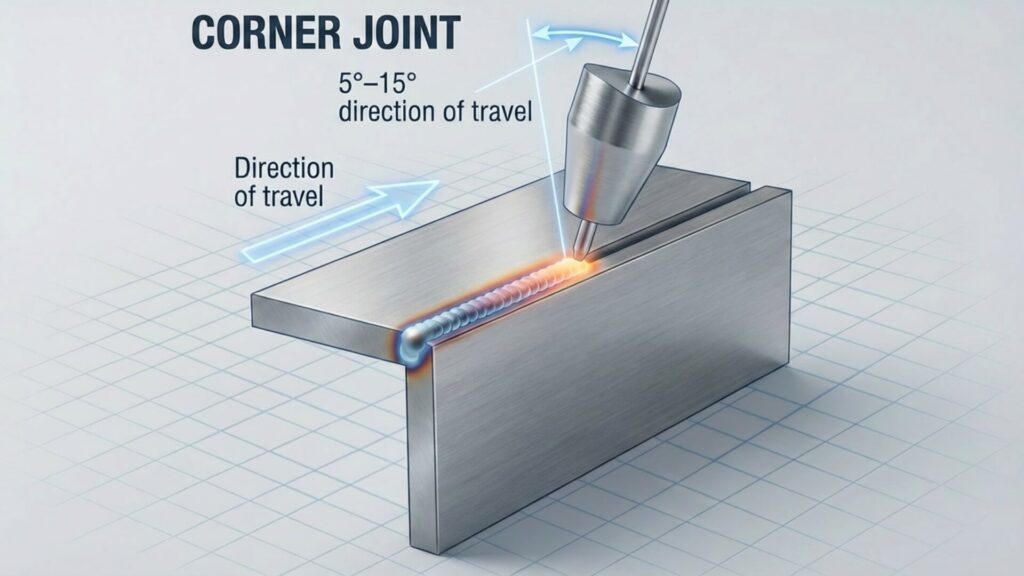

3. Junta de esquina

Esta unión tiene forma de "L". Se produce cuando dos piezas de metal se unen en un ángulo de 90 grados en sus bordes.

Esto se puede configurar de dos maneras. Está la Esquina abierta (donde los bordes se tocan punta con punta formando una V) o el Esquina cerrada (donde una cara queda a ras del borde de la otra).

Se utiliza mejor para:

- Fabricación de bastidores.

- Construcción de cajas o depósitos metálicos.

- Hacer mesas rectangulares.

Lo bueno:

- Fácil montaje: Se monta rápidamente. Generalmente no se necesita mucha preparación de los bordes para empezar.

Lo malo:

- Deformación: Este es el mayor quebradero de cabeza. Como estás soldando en la esquina exterior, el calor tira del metal hacia dentro. Si no lo sujetas bien, tu caja cuadrada acabará torcida.

💡 Consejo de fábrica

En este caso, la prioridad suele ser el acabado estético. Cuando fabricamos armarios de control para componentes electrónicos, utilizamos juntas de esquina porque son más fáciles de rectificar. Una junta de esquina cerrada permite a nuestro equipo de acabado rectificar el radio perfectamente redondo para que parezca una única pieza de metal doblada. Si desea que su armario tenga ese aspecto de "tienda Apple sin juntas", esta es la junta que le recomendaremos durante la fase de diseño.

Las juntas de esquina son ideales para los bordes, pero ¿qué ocurre si hay que tapar un agujero en medio de una plancha? Para eso hay que apilarlas.

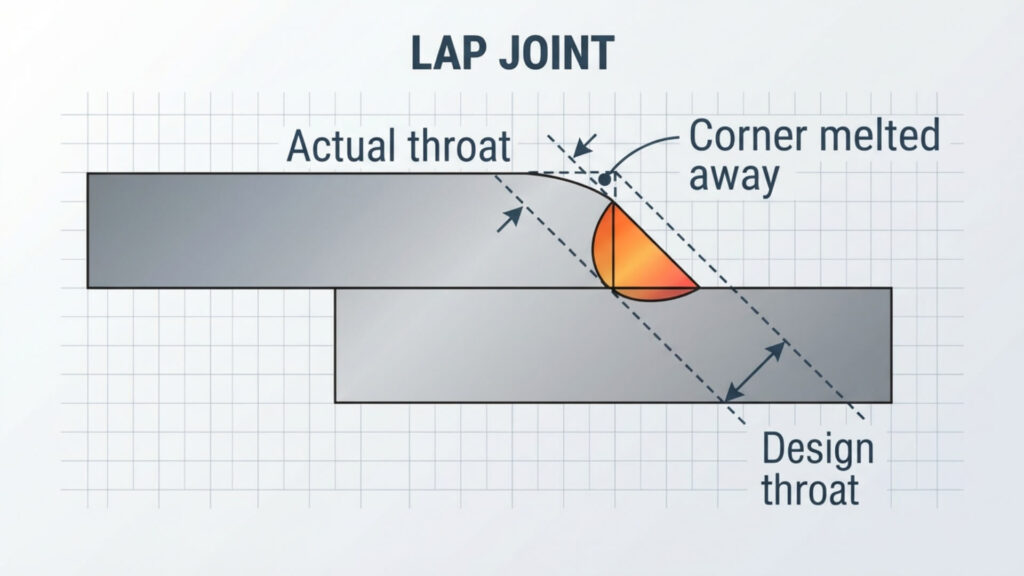

4. Junta solapada

Una junta solapada se crea apilando el borde de una pieza sobre la parte superior de otra. Se superponen, como las tejas de un tejado.

Se utiliza mejor para:

- Chapa fina.

- Reparación de agujeros de óxido (parcheado).

Lo bueno:

- Muy indulgente: Es la unión más fácil de soldar para los principiantes. El doble espesor actúa como disipador de calor, por lo que es mucho más difícil quemar un agujero a través del metal.

- Zero Prep: Rara vez es necesario biselar o rectificar ángulos. Basta con limpiar la superficie, sujetarla y soldar.

Lo malo:

- No al ras: Siempre habrá un escalón o una protuberancia en el metal. No es liso.

- Trampas de óxido: La humedad puede quedar atrapada fácilmente entre las dos capas. Esto hace que, con el tiempo, el metal se oxide desde dentro hacia fuera.

💡 Experiencia desde la fábrica

Mientras que la soldadura por arco de juntas solapadas es común en las reparaciones de bricolaje, en nuestra producción en fábrica, las juntas solapadas son el rey de Soldadura por puntos. Cuando fabricamos soportes para automóviles o piezas internas de chasis, diseñamos casi exclusivamente uniones solapadas porque permiten a nuestros soldadores por puntos de resistencia sujetar y fusionar las chapas al instante. Es más rápido que ejecutar un cordón e introduce mucha menos distorsión por calor.

Superponer es fácil, pero a veces basta con fusionar dos bordes que están uno al lado del otro. Esto nos lleva al tipo final.

5. Junta de borde

Imagine que cierra un libro y mira las páginas. Eso es una unión de bordes. Se apilan dos placas paralelas y se pasa un cordón de soldadura por los bordes superiores donde se unen.

Se utiliza mejor para:

- Silenciadores y piezas de escape.

- Carcasas de chapa que no aguantan el peso.

Lo bueno:

- Rápido: Es increíblemente rápido unir dos bordes. No necesitas abrazaderas extravagantes ni ajustes complejos.

Lo malo:

- Débil: Esta junta tiene una penetración muy superficial. La soldadura se asienta en la superficie, por lo que no puede soportar grandes esfuerzos. Nunca utilice esto para algo que necesite levantar una carga.

Ahora tienes las cinco opciones estándar. Antes de pasar a la aplicación, recapitulemos rápidamente.

Comparación rápida: Las 5 juntas de soldadura de un vistazo

¿Tiene poco tiempo? He aquí cómo se comparan las cinco juntas en términos de fuerza, preparación y mejores casos de uso.

| Tipo de junta | Geometría visual | Lo mejor para | Perfil de fuerza | Fab Intensity (Trabajo de preparación) |

|---|---|---|---|---|

| Junta a tope | ➖ ➖ (Edge to Edge) | Tubos, empalmes de chapa gruesa | Alta (Carga de tracción) | Alta (Requiere corte y biselado precisos) |

| Junta en T | ⊥ (Perpendicular) | Soportes estructurales, patas de mesa | Alta (Cizallamiento/Compresión) | Medio (Cuidado con el desgarro lamelar) |

| Junta solapada | 📚 (Solapamiento) | Chapa fina, soldadura por puntos | Medio (Carga de cizallamiento) | Bajo (Ajuste muy tolerante) |

| Junta de esquina | 📐 (Forma de L) | Cajas, depósitos, carcasas | Bajo-Medio (Depende del refuerzo) | Bajo (Se centra en el acabado estético) |

| Junta de borde | 📒 (Pila paralela) | Piezas descargadas, Silenciadores | Bajo (Sólo no estructurales) | Bajo (Montaje más rápido) |

Pero antes de hablar de elegir uno, tenemos que aclarar una gran confusión: la diferencia entre el conjunta y el soldar sí mismo.

Cómo combinar juntas con tipos de soldadura

Esta parte confunde a casi todo el mundo cuando empieza. Usted puede preguntar si algo es una unión en T o una soldadura de filete.

La respuesta es ambas cosas.

Piense en esto como en un menú mixto. Tiene el Conjunta (la configuración) y el Soldadura (la forma del cordón). Puede utilizar la misma técnica de soldadura en diferentes configuraciones.

- La soldadura de filete: Es el cordón triangular de metal. Puede utilizar una soldadura de filete en un Junta en T, a Junta solapadao un Junta de esquina. Es la misma técnica, sólo que aplicada a formas diferentes.

- La soldadura Groove: Se utiliza para rellenar un hueco. Normalmente se utiliza una soldadura Groove en un Junta a tope. Esencialmente estás rellenando la zanja entre dos placas planas.

Así que no te obsesiones con los nombres. Concéntrese en encajar las piezas correctamente. Porque si eliges la unión incorrecta para el trabajo, no sólo estarás perdiendo el tiempo, sino que podrías estar construyendo algo peligroso.

Una vez aclarados los nombres, hablemos de la resistencia. ¿Por qué elegir una junta a tope en lugar de una junta solapada? Es una cuestión de física.

Cómo gestionan la tensión las uniones soldadas

A los ingenieros les encanta usar grandes palabras como "tracción" y "cizalladura". Pero no hace falta ser licenciado en física para construir una mesa. Basta con visualizar cómo se rompen las cosas.

He aquí la versión simple de cómo funciona el estrés:

- Tensile (El tira y afloja): Imagina que tiras de una cuerda por los dos extremos. Eso es resistencia a la tracción. A Junta a tope es perfecto para esto. Alinea el metal en línea recta para que pueda resistir el tirón.

- Shear (La baraja de cartas): Pon una baraja de cartas sobre una mesa y desliza la carta superior hacia un lado. Se desliza directamente desde la inferior. Eso es deslizamiento cortante. A Junta solapada está diseñado para evitarlo. Une las capas para que no puedan deslizarse unas sobre otras.

- Doblar (partir una ramita): Coge un palo e intenta pasarlo por encima de tu rodilla. Eso es fuerza de flexión. Juntas de esquina Odio esto. Si empujas con fuerza el lateral de una caja metálica, la esquina quiere abrirse de golpe. Normalmente tienes que soldar el interior y exterior, o añadir un refuerzo, para evitar que se abra.

Entiendes la física. Ahora vamos a aplicar esa teoría a la lista de control de tu proyecto.

Cómo elegir la junta adecuada para su proyecto

No se limite a lanzar una moneda al aire. La "mejor" unión depende totalmente de lo que estés construyendo. Hágase estas tres preguntas antes de cortar el metal.

¿Qué grosor tiene el metal?

Las chapas de acero gruesas necesitan una penetración profunda, por lo que las uniones en T o a tope son estándar. Las chapas finas son diferentes. Le encanta Juntas de solape. La superposición de los bordes duplica el grosor y evita que se hagan agujeros en la pieza.

¿Cuál es el tipo de carga?

¿Cómo se someterá a tensión la pieza? ¿Será estirada, retorcida o aplastada? Las juntas a tope son ideales para la tracción (tensión). Las uniones en T y en Esquina añaden rigidez para evitar que las piezas se doblen.

¿Tienes acceso?

¿Puede alcanzar ambos lados con la antorcha? Si sólo puede soldar desde la parte delantera, es posible que necesite una unión de esquina abierta para asegurarse de que la soldadura se hunde por completo.

Ya conoces las normas. Pero, ¿qué pasa si las ignoras? Alerta: no sólo es feo, sino peligroso.

¿Qué ocurre si elige la articulación equivocada?

La mayoría de los libros de texto sólo te muestran el diagrama perfecto. Rara vez advierten de los desastres. Pero en el mundo real, elegir la junta equivocada no es solo un momento de "uy": puede destruir tu proyecto.

He aquí dos errores clásicos de los novatos:

Error 1: Utilizar una junta de borde en un enganche de remolque

El resultado: Se romperá enseguida. Las juntas de borde tienen una penetración muy superficial. Están bien para un silenciador, pero no pueden soportar la fuerza de tracción de un remolque. El metal se desprenderá.

💡Un cuento con moraleja

En una ocasión, un cliente nos envió un prototipo de bastidor de elevación para cargas pesadas que utilizaba juntas de borde para ahorrar tiempo de montaje. Tuve que rechazar el dibujo inmediatamente. He visto juntas de borde abrirse como un plátano bajo una carga de cizallamiento. Lo rediseñamos con una junta a tope de penetración total, lo que aumentó el tiempo de soldadura pero garantizó que la pieza no fallara. Como fabricantes, a veces tenemos que proteger a los clientes de sus propias decisiones de diseño.

Error 2: Utilizar una junta a tope en un panel delgado sin soporte

El resultado: Le harás un agujero. Las chapas finas se funden al instante si intentas soldarlas a tope sin algo detrás que absorba el calor. Acabarás con un agujero irregular en lugar de una costura lisa.

Ha elegido la junta adecuada y conoce los riesgos. Ahora solo queda un paso antes de apretar el gatillo: preparar el metal.

Preparación del metal para soldaduras más fuertes

Puedes elegir la unión perfecta, pero si no la preparas correctamente, fallará. Una junta sucia es una junta débil.

Límpialo primero

El óxido, la pintura y el aceite son el enemigo. Si se intenta soldar sobre ellos, esas impurezas quedan atrapadas en el metal fundido. Esto provoca burbujas (porosidad) y grietas. Esmerile siempre el metal hasta que esté brillante y reluciente antes de empezar.

Saber cuándo biselar

Si el metal es grueso (normalmente más de 1/8 de pulgada), no se pueden unir los bordes a tope. La soldadura no penetrará lo suficiente. Utilice una amoladora para cortar un borde en ángulo en ambas piezas. Cuando se juntan, forman una ranura en "V". Este canal te permite soldar hasta el fondo.

Sujétalo bien

El ajuste es el término utilizado por los soldadores para referirse a la estanqueidad de las piezas. Los huecos grandes son difíciles de rellenar. Además, al metal le gusta moverse cuando se calienta. Si no lo sujetas con fuerza, tu unión recta se retorcerá hasta convertirse en un pretzel.

El metal está limpio, sujeto y listo para empezar. Para terminar, vamos a responder a algunas preguntas habituales que siempre se hacen los soldadores noveles.

Preguntas frecuentes

¿Qué articulación es la más fuerte?

No hay una sola articulación más fuerte. Depende de cómo se tire de ella. Sin embargo, una soldadura adecuada Junta a tope suele considerarse el más fuerte. Cuando se hace bien con penetración total, hace que las dos piezas actúen como una sola hoja de acero maciza.

¿Es necesario biselar siempre una junta a tope?

No. Si el metal es fino (como una chapa), puedes dejar los bordes cuadrados. Pero cualquier metal con un grosor superior a 1/8 de pulgada suele necesitar un bisel. Sin ese canal en "V", la soldadura se asentará en la superficie como una tirita en lugar de penetrar profundamente.

¿Cuál es la articulación más fácil de aprender para un principiante?

En Junta solapada. Como una pieza se asienta sobre la otra, crea una repisa natural para guiar el soplete. Además, es muy flexible. El grosor adicional evita que se hagan agujeros en el proyecto mientras se aprende a controlar el calor.

Conclusión

Las juntas de soldadura son como las piezas de un puzzle. Cuando eliges la correcta y la encajas a la perfección, la imagen final es fuerte y sin fisuras.

Tanto si está construyendo una mesa sencilla como si está arreglando un remolque, recuerde las reglas de oro: haga coincidir la unión con la tensión, limpie el metal hasta que brille y nunca se salte el trabajo de preparación.

Sin embargo, a veces un proyecto es demasiado grande, demasiado complejo o requiere una precisión que un taller de bricolaje no puede manejar. Hay una gran diferencia entre soldar un solo soporte en un garaje y soldar 500 unidades que deben ser idénticas con una precisión milimétrica.

En ShincoFabproporcionamos servicios profesionales de fabricación de chapas metálicas a clientes de todo el mundo. Mi equipo toma a diario estas decisiones críticas de unión para garantizar el equilibrio perfecto entre integridad estructural y rentabilidad. Desde el corte por láser hasta el preciso ensamblaje por soldadura, gestionamos los complejos requisitos geométricos por usted.

Ahora que entiendes lo básico, ve a evaluar tu proyecto. Si ha llegado el momento de construir, sal ahí fuera y echa chispas./