A la hora de diseñar una chapa metálica, una de las decisiones más importantes es elegir el grosor adecuado del material. No se trata de un detalle menor, sino que sienta las bases de todo el proyecto.

Esta única variable determina tres cosas: la resistencia de la pieza, su peso y su coste de producción.

Hay que encontrar un cuidadoso equilibrio. Si se elige una plancha demasiado fina, el producto puede alabearse o fallar bajo tensión. Pero si es demasiado gruesa, se encontrará con otros problemas. La pieza será innecesariamente pesada de manejar y los costes de producción aumentarán mucho más rápido de lo previsto.

Este artículo es una guía completa para dominar esta decisión crítica. Iremos más allá de las simples tablas de conversión para explorar los aspectos estratégicos de la selección de materiales, las realidades de la cadena de suministro y los principios del diseño para la fabricación (DFM). Tanto si se trata de escalar un prototipo como de optimizar una línea de producción, esta guía pretende tender un puente entre el diseño digital y la realidad física.

¿Qué es el espesor de chapa?

Antes de sumergirnos en complejas tablas de conversión, es esencial categorizar aquello con lo que realmente estamos trabajando. En la industria de fabricación de metales, los productos laminados planos se clasifican generalmente en tres categorías distintas en función de su espesor. Aunque los puntos de corte exactos pueden variar ligeramente según la norma internacional, el consenso general los divide de la siguiente manera:

Las tres categorías de productos planos metálicos

Folio

Se trata de láminas metálicas extremadamente finas, que suelen tener un grosor inferior a 0,2 mm (0,006 pulgadas). Las láminas se utilizan sobre todo en aplicaciones de envasado, blindaje electrónico e intercambio de calor. Requiere una manipulación delicada, ya que tiende a rasgarse y arrugarse.

Hoja

Este es el tema central de nuestra guía y la forma más común utilizada en la fabricación general. La chapa metálica suele oscilar entre 0,5 mm (0,020 pulgadas) y 6 mm (0,25 pulgadas). Se trata básicamente de la zona "Ricitos de oro": más fina que la chapa estructural pero más gruesa que la lámina.

Placa

El metal de espesor superior a 6 mm (0,25 pulgadas) se clasifica como chapa. La chapa se utiliza para aplicaciones estructurales, como puentes, bases de maquinaria pesada y cascos de barcos.

Nota sobre la manipulación

La distinción entre chapa y placa a menudo dicta el flujo de trabajo en el taller. Chapa metálica (especialmente en los calibres más ligeros) a menudo pueden manipularse a mano o con elevadores de vacío ligeros. Por el contrario, Chapa metálica es implacablemente pesada; una sola plancha de 4×8 de acero de ½ pulgada pesa más de 650 libras, lo que requiere grúas, carretillas elevadoras y maquinaria pesada especializada para doblarla y cortarla.

Qué es el sistema de aforo

Para los no iniciados, el sistema Gauge es el aspecto más confuso del aprovisionamiento de metal. Entender sus orígenes ayuda a aclarar su lógica.

El sistema de calibre se originó en la industria británica del alambre antes de que existieran normas universales de medición. Se basaba en el número de veces que un alambre metálico tenía que pasar por una matriz para alcanzar un diámetro determinado. Un alambre trefilado una sola vez (calibre 1) era grueso; un alambre trefilado 30 veces (calibre 30) era muy fino. Esta lógica se adaptó a la chapa metálica basándose en peso por pie cuadrado. Por consiguiente, el sistema funciona a escala inversa: Un número de calibre mayor equivale a un metal más fino.

El manómetro no es universal

Este es el concepto más importante que deben comprender los diseñadores: El calibre depende del material. Como el sistema se basa en el peso, y los distintos metales tienen densidades diferentes, el grosor físico de un número de galga específico cambia en función del material.

Por ejemplo A Calibre 16 hoja de Acero estándar es de aproximadamente 0,0598 pulgadas (1,52 mm). Sin embargo, un Calibre 16 hoja de Aluminio es de aproximadamente 0,0508 pulgadas (1,29 mm).

Si diseña una pieza asumiendo que el calibre 16 es un grosor universal, cambiar los materiales de acero a aluminio sin ajustar su modelo CAD podría dar como resultado piezas que no encajen, que posean una resistencia insuficiente o que tengan deducciones de curvatura incorrectas.

Unidades de medida y buenas prácticas

Hoy en día, la industria se enfrenta a un conflicto entre la terminología heredada (Gauge/GA) y las unidades de ingeniería de precisión (pulgadas o milímetros). Mientras que los ingenieros y los agentes de compras suelen hablar en "gauges", las máquinas de fabricación (láser) y el software CAD funcionan en decimales exactos.

Para evitar ambigüedades y costosos errores de fabricación, especifique siempre el grosor real en milímetros (mm) o en pulgadas decimales en sus planos y pedidos. Utilice el número de calibre sólo como referencia, no como especificación principal. (Por ejemplo "1,5 mm - Acero CR 16GA").

Patrones de calibre específicos para cada material

Dado que el sistema de calibres se basa en el peso y que cada metal tiene una densidad única, confiar en una única "tabla maestra" es una receta para el desastre. Las distintas familias de materiales siguen normas de calibre diferentes. Para seleccionar los materiales con precisión, hay que conocer las tendencias específicas y las diferencias de fabricación de cada tipo de metal.

Acero al carbono (acero dulce)

El acero al carbono sigue el Calibre estándar del fabricante (MSG) que suele ajustarse a las normas establecidas por ASTM Internacionall. Sin embargo, dentro de esta categoría, la disponibilidad de espesor está muy influida por el método de fabricación: Laminado en caliente vs. Laminado en frío.

- Acero laminado en caliente (más grueso): Producido a altas temperaturas, este acero suele tener un acabado escamoso y rugoso. Suele estar disponible en calibres más gruesos (normalmente Calibre 7 a 14) y tamaños de chapa. Es la opción preferida para componentes estructurales en los que el acabado superficial es secundario con respecto a la resistencia y el coste.

- Acero laminado en frío (más fino): Tras la laminación en caliente, este acero se somete a un tratamiento posterior a temperatura ambiente para conseguir unas dimensiones precisas y un acabado liso y aceitoso. Suele encontrarse en calibres más finos (normalmente Calibre 16 a 28). Por su precisión, es el estándar para electrodomésticos, piezas de carrocería de automóviles y cerramientos.

Acero inoxidable

Por lo general, el acero inoxidable sigue el Calibre estándar de EE.UU.no MSG.

Dado que el acero inoxidable es ligeramente más denso que el acero al carbono (debido al contenido de cromo y níquel), una "libra de acero inoxidable" produce una superficie o un espesor ligeramente menor que una libra de acero dulce. Para el mismo número de calibre, el acero inoxidable suele ser nominalmente más fino que el acero al carbono.

Acero galvanizado

El acero galvanizado introduce una variable única: la capa protectora de zinc. A diferencia del acero normal, el espesor de la chapa galvanizada suele referirse al espesor de la capa de zinc. espesor del revestimientoy no el grosor del metal base.

Una chapa galvanizada de calibre 16 mide aproximadamente el mismo grosor total que una chapa de acero estándar de calibre 16. Sin embargo, como esa medida incluye la capa de zinc adherido, la núcleo de acero es más fina que la de una chapa sin recubrimiento. Si se quita la capa de fabricación de zinc, el acero estructural que hay debajo queda ligeramente reducido.

Metales no ferrosos

Las reglas cambian por completo cuando nos alejamos de los metales basados en el hierro.

Aluminio

Aunque existe una tabla de calibres de aluminio (basada en la norma Brown & Sharpe), la industria moderna la ignora en gran medida. Los fabricantes y proveedores profesionales especifican casi exclusivamente el aluminio por grosor decimal (Pulgadas o milímetros). Rara vez oirá a un taller pedir "aluminio de calibre 10"; pedirán "0.100 aluminio" o "Aluminio de 0,125 (1/8 de pulgada)". Utilizar números de calibre para el aluminio se considera anticuado y puede dar lugar a importantes confusiones.

Cobre y latón

Estos materiales suelen utilizar el Brown & Sharpe (B&S) o American Wire Gauge (AWG) sistemas. Estas normas son completamente diferentes de las normas de acero. Por ejemplo, el acero de calibre 16 es de ~0,060″, pero el cobre de calibre 16 (B&S) es de ~0,050″. La diferencia es de aproximadamente 20%, lo que supone un enorme margen de error en la fabricación.

Tablas de calibres estándar de chapa metálica

Para ayudarle a conocer las diferencias entre materiales, hemos recopilado a continuación las tablas de conversión de calibres estándar.

Los valores siguientes son nominal. Como se ha comentado anteriormente, las tolerancias reales de fresado suelen dar lugar a que el material sea ligeramente más fino que el valor nominal. Confirme siempre los requisitos específicos de tolerancia con ShincoFab antes de la producción.

1. Acero al carbono estándar (MSG)

El estándar de fabricación más común. Tenga en cuenta que 16 GA es el "caballo de batalla" de la industria para los recintos.

| Indicador | Espesor (pulg.) | Espesor (mm) | Aplicación común |

|---|---|---|---|

| 7 | 0.179 | 4.55 | Bisagras estructurales de alta resistencia, componentes de chasis de camiones |

| 8 | 0.164 | 4.18 | Soportes resistentes, montajes para infraestructuras exteriores |

| 10 | 0.135 | 3.42 | Peldaños de escaleras industriales, cerramientos de equipos pesados |

| 11 | 0.120 | 3.04 | Paneles estructurales, piezas de chasis de automóviles |

| 12 | 0.105 | 2.66 | Armarios eléctricos robustos, marcos de puertas |

| 14 | 0.075 | 1.90 | Armarios industriales estándar (cajas NEMA), bastidores para servidores |

| 16 | 0.060 | 1.52 | Norma del sector para cajas de PC, apliques de luz, armarios |

| 18 | 0.048 | 1.21 | Cubiertas ligeras, paneles de electrodomésticos, bandejas de goteo |

| 20 | 0.036 | 0.91 | Paneles decorativos interiores, soportes de rótulos |

| 22 | 0.030 | 0.76 | Conductos HVAC, tapajuntas ligeros |

| 24 | 0.024 | 0.61 | Campanas extractoras de cocina, conductos de aire |

| 26 | 0.018 | 0.45 | Cubiertas onduladas, envases rígidos económicos |

| 28 | 0.015 | 0.38 | Tapajuntas finos, etiquetas, cubiertas no estructurales |

2. Acero galvanizado

El grosor suele incluir el revestimiento de zinc. esencial para entornos exteriores/húmedos.

| Indicador | Espesor (pulg.) | Espesor (mm) | Aplicación común |

|---|---|---|---|

| 10 | 0.138 | 3.51 | Soportes estructurales exteriores, estanterías solares |

| 12 | 0.108 | 2.75 | Herrajes para puertas de garaje, cuadros eléctricos |

| 14 | 0.079 | 1.99 | Unidades exteriores de climatización, soportes para vallas |

| 16 | 0.064 | 1.61 | Estándar para conductos, estanterías de almacén |

| 18 | 0.052 | 1.31 | Canalones, bajantes, paneles de carrocería de automóviles |

| 20 | 0.040 | 1.01 | Conductos flexibles, tejados metálicos (standing seam) |

| 22 | 0.034 | 0.85 | Revestimiento, tapajuntas, cantoneras |

| 24 | 0.028 | 0.70 | Conductos en espiral, carcasas ligeras |

| 26 | 0.022 | 0.55 | Revestimiento ondulado, tubos de ventilación |

| 28 | 0.019 | 0.48 | Tapajuntas y molduras de uso general |

3. 3. Acero inoxidable

Ligeramente más fino que el acero al carbono del mismo calibre. Se utiliza por higiene y resistencia a la corrosión.

| Indicador | Espesor (pulg.) | Espesor (mm) | Aplicación común |

|---|---|---|---|

| 7 | 0.188 | 4.76 | Depósitos de productos químicos pesados, bridas estructurales |

| 8 | 0.172 | 4.37 | Paredes de cubas industriales, soportes arquitectónicos |

| 10 | 0.141 | 3.57 | Mostradores de cocinas comerciales, bases de equipos médicos |

| 11 | 0.125 | 3.18 | Tolvas de procesamiento de alimentos, paneles elevadores |

| 12 | 0.109 | 2.78 | Mesas de restaurante resistentes, platos de patada |

| 14 | 0.078 | 1.98 | Estándar para superficies de uso excesivo, mesas de laboratorio |

| 16 | 0.063 | 1.59 | Fregaderos de cocina, encimeras, cerramientos de salas limpias |

| 18 | 0.050 | 1.27 | Carcasas de electrodomésticos (frigoríficos), salpicaderos |

| 20 | 0.038 | 0.95 | Campanas extractoras, embellecedores |

| 22 | 0.031 | 0.79 | Embellecedores de aparatos ligeros, revestimientos |

| 24 | 0.025 | 0.64 | Utensilios, piezas estampadas intrincadas |

| 26 | 0.019 | 0.48 | Revestimientos de chimeneas, incrustaciones decorativas |

4. Hoja de aluminio

Idealmente se especifica por decimales pulgada/mm, pero los calibres se refieren a la norma B&S.

| Indicador | Espesor (pulg.) | Espesor (mm) | Aplicación común |

|---|---|---|---|

| 8 | 0.129 | 3.26 | Señales de tráfico pesadas, piezas estructurales de aeronaves |

| 10 | 0.102 | 2.59 | Carrocerías de camiones, cascos de barcos |

| 12 | 0.081 | 2.05 | Paneles de fabricación de alta resistencia |

| 14 | 0.064 | 1.63 | Estándar para señales de tráfico, chasis electrónico |

| 16 | 0.051 | 1.29 | Pieles de aviones, depósitos de combustible |

| 18 | 0.040 | 1.02 | Paneles de automoción, reflectores de alumbrado |

| 20 | 0.032 | 0.81 | Carcasas de electrónica de consumo (portátiles) |

| 22 | 0.025 | 0.64 | Protectores térmicos, aletas |

| 24 | 0.020 | 0.51 | Placas de identificación, molduras decorativas |

5. Chapa de cobre y latón

Utilizado principalmente para conductividad eléctrica o decoración. (Norma B&S)

| Indicador | Espesor (pulg.) | Espesor (mm) | Aplicación común |

|---|---|---|---|

| 8 | 0.129 | 3.26 | Barras colectoras, distribución eléctrica pesada |

| 10 | 0.102 | 2.59 | Cubiertas arquitectónicas, bases de esculturas |

| 12 | 0.081 | 2.05 | Placas de tierra, arandelas gruesas |

| 16 | 0.051 | 1.29 | Campanas extractoras, fregaderos, encimeras |

| 18 | 0.040 | 1.02 | Revestimientos murales decorativos, cimientos de joyas |

| 20 | 0.032 | 0.81 | Canalones, contactos eléctricos |

| 22 | 0.025 | 0.64 | Blindaje RF, tapajuntas, artesanía |

| 24 | 0.020 | 0.51 | Gofrado, calzos, juntas |

Factores clave para seleccionar el grosor adecuado

Seleccionar el calibre correcto no consiste sólo en elegir un número de una tabla; es una decisión de ingeniería que equilibra el rendimiento, el coste y la fabricabilidad. Cuando defina las especificaciones de su proyecto, tenga en cuenta estos cuatro pilares fundamentales.

Requisitos estructurales (carga y resistencia)

La función más obvia del espesor es proporcionar resistencia física, pero el tipo de carga dicta el gálibo necesario.

Cargas estáticas frente a cargas dinámicas

En el caso de las cargas estáticas (por ejemplo, una estantería que sostiene un ordenador), la principal preocupación es evitar la flexión o el pandeo. Sin embargo, en el caso de cargas dinámicas (por ejemplo, un soporte de motor que vibra o una pieza de vehículo en movimiento), la rigidez pasa a ser fundamental para evitar el fallo por fatiga.

La regla cúbica de la rigidez

Los ingenieros deben recordar que la rigidez sigue una relación cúbica con el espesor. Duplicar el grosor de una chapa hace que ocho veces más rígido. Por lo tanto, un pequeño aumento en el calibre (por ejemplo, pasar de 18GA a 16GA) puede dar lugar a un salto masivo en la rigidez.

El compromiso

Aunque más grueso es más resistente, también es más pesado y más caro. El objetivo es encontrar el mínimo espesor que satisfaga con seguridad sus requisitos de carga para mantener la eficiencia de costes y peso.

Procesos de fabricación (el factor formabilidad)

Un error común es seleccionar un grosor que parece bueno en CAD pero que es una pesadilla en el taller. El grosor que elijas determinará qué métodos de fabricación son viables.

Plegado y conformado

- Radio de curvatura mínimo: Cada espesor de metal tiene un radio mínimo en el que se puede doblar antes de que se agriete. Los metales más gruesos requieren radios internos mayores. Si su diseño requiere una esquina afilada y nítida, puede verse obligado a utilizar un calibre más fino para conseguirlo sin que se produzca un fallo estructural.

- Springback: Los metales más gruesos almacenan más energía elástica durante el plegado. Esto provoca un "springback", en el que el metal intenta volver a su forma original, lo que requiere ajustes más complejos de las herramientas y fuerza para lograr ángulos precisos.

Restricciones de soldadura

- Riesgos del material fino: Soldadura de metales más finos que Calibre 18 (~1,2 mm) requiere una gran destreza o equipos especializados (como Pulse TIG) para evitar el "burn-through", en el que el calor funde un agujero a través de la chapa.

- Costes de material grueso: Por el contrario, la soldadura de calibres pesados suele requerir biselar los bordes (achaflanado) y múltiples pasadas de soldadura para garantizar la penetración, lo que aumenta considerablemente el tiempo de trabajo y los riesgos de distorsión por calor.

Limitaciones de corte

Las cortadoras láser y las punzonadoras tienen límites de potencia. A medida que aumenta el grosor, la velocidad de corte disminuye drásticamente. Cortar chapa de 1/4″ es mucho más lento -y, por tanto, más caro por pieza- que cortar chapa de calibre 14.

Gestión del peso

El peso es un factor de coste silencioso que va más allá del precio de la materia prima.

Rendimiento Peso

En industrias como la automoción, la aeroespacial o incluso la electrónica de consumo portátil, cada gramo cuenta. Elegir una chapa de aluminio de calibre 20 en lugar de una de acero de calibre 16 puede reducir el peso del conjunto en más de 60%, lo que repercute directamente en la eficiencia del combustible o la portabilidad.

Logística Peso

Nunca pases por alto el transporte y la manipulación. Un producto diseñado con acero de calibre 10 puede ser demasiado pesado para que lo levante un solo operario, lo que requiere equipos de dos personas o carretillas elevadoras para su instalación. Esto añade costes de mano de obra ocultos y aumenta las tarifas de transporte.

Medio ambiente y durabilidad

¿Dónde vivirá la pieza? El entorno operativo debe influir en la elección del espesor tanto como las cargas estructurales.

Indemnización por corrosión

En entornos exteriores o marinos, el metal se oxidará inevitablemente con el tiempo. Los diseñadores suelen elegir un calibre ligeramente más grueso de lo estructuralmente necesario para actuar como capa de sacrificio. Si una chapa de calibre 20 se oxida 0,2 mm, puede perder integridad estructural; si una chapa de calibre 12 se oxida 0,2 mm, sigue siendo funcional.

Interior vs. Exterior

Los armarios de interior (bastidores de servidores, cajas eléctricas) están protegidos de los elementos y pueden utilizar calibres más finos y ligeros (a menudo de 16GA a 20GA). Las infraestructuras de exterior (armarios NEMA, cubiertas) requieren calibres más gruesos (10GA a 14GA) para soportar las cargas del viento, el impacto del granizo y los ciclos térmicos.

Estrategia de abastecimiento y cadena de suministro en el mundo real

Diseñar la pieza perfecta es sólo la mitad de la batalla; conseguir el material para fabricarla es la otra mitad. Un punto de fricción habitual entre los departamentos de ingeniería y compras es la especificación de materiales técnicamente posibles pero logísticamente impracticables. Comprender la cadena de suministro puede reducir considerablemente los costes y los plazos de entrega.

Tamaños estándar y eficiencia de anidamiento

La chapa metálica no está disponible en infinitas dimensiones. Suele suministrarse en planchas de tamaño estándar, como la madera contrachapada o los paneles de yeso. En Norteamérica, los tamaños más comunes son 4′ x 8′ (48″ x 96″), 4′ x 10′ (48″ x 120″), y 5′ x 10′ (60″ x 120″). En sistema métrico, esto se traduce aproximadamente en 1,2 m x 2,4 m y 1,5 m x 3,0 m.

La estrategia de anidamiento

Por "anidamiento" se entiende el número de piezas que un fabricante puede colocar en una sola chapa.

La trampa: Diseñar una pieza de 47,5″ de ancho suena bien para una hoja de 48″. Sin embargo, las cortadoras láser requieren un borde (esqueleto) para la estabilidad, normalmente de 0,5″ a 1″. Una pieza de 47,5″ no cabrá en una chapa de 48″, lo que obligará al taller a comprar una chapa de 60″ más grande y cara o a aceptar grandes cantidades de desechos. Diseñe siempre teniendo en cuenta el tamaño de la chapa bruta menos la sangría y el margen de sujeción para maximizar el rendimiento y reducir el precio unitario.

Disponibilidad vs. Plazo de entrega

El hecho de que un espesor figure en una tabla de calibres no significa que se encuentre en una estantería. La mayoría de los talleres de fabricación disponen de grandes cantidades de acero de calibre 10, 11, 12, 14, 16, 18, 20 y 24 en stock. Son las bestias de carga de la industria. Los calibres 13, 15, 17 y 19 rara vez están en stock.

Si su diseño especifica acero de calibre 17, el fabricante tiene dos opciones: esperar semanas a recibir un pedido de laminación (probablemente con un elevado peso mínimo de compra) o sustituirlo por acero de calibre 16 (más grueso/pesado). A menos que su aplicación tenga limitaciones de peso/resistencia muy específicas que descarten por completo las opciones estándar, redondee siempre su diseño a la galga par más próxima. Produce un producto más barato y más rápido.

Transformación de bobinas en chapas

Es importante recordar que la mayoría de las chapas metálicas se originan como enormes bobinas fuertemente enrolladas que pesan miles de kilos. Para producir material plano, estas bobinas se desenrollan y se pasan por máquinas niveladoras en un proceso conocido como "corte a medida". Sin embargo, el metal posee "memoria material"-una tendencia física a intentar volver a la curvatura de la bobina. Aunque la tecnología de enderezado moderna es avanzada, a menudo quedan tensiones residuales, sobre todo en los materiales más finos (normalmente de 24GA a 18GA).

Esta tensión interna se manifiesta a menudo como “enlatado en aceite“En el caso de los paneles planos de gran tamaño sin soporte, se produce un defecto de aspecto ondulado y curvado. Para evitar este problema estético en aplicaciones de gran visibilidad, como fachadas arquitectónicas o puertas de electrodomésticos, los ingenieros deben tener cuidado al especificar calibres finos para grandes paneles planos. En su lugar, se debe optar por un material más grueso (16GA+) o incorporar nervios de refuerzo en el diseño para contrarrestar la tensión natural y mantener una superficie realmente plana.

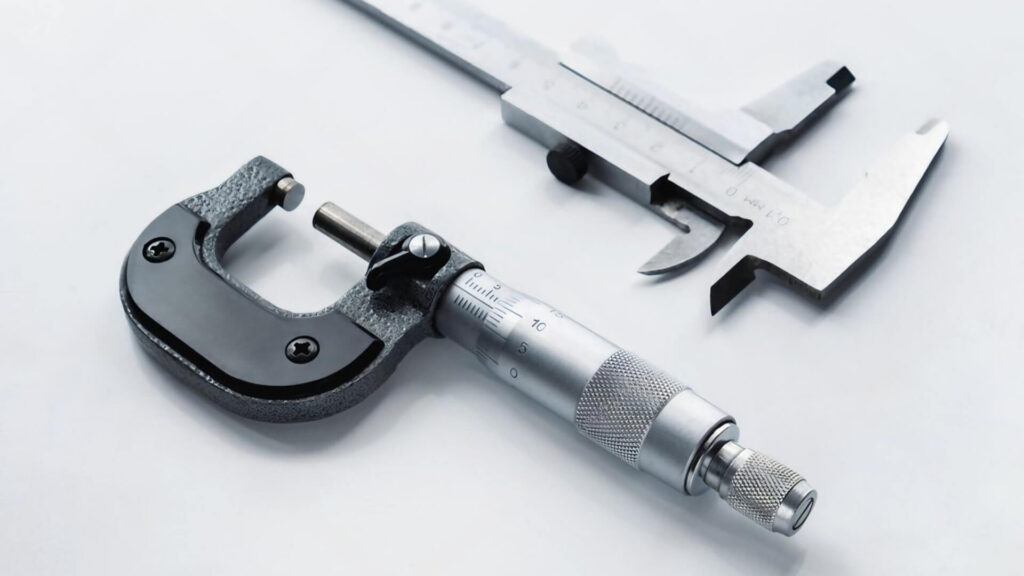

Herramientas prácticas y medición

Tanto si está verificando el inventario entrante como si está realizando ingeniería inversa de una pieza existente, es esencial saber cómo medir el grosor con precisión. Cada situación requiere herramientas diferentes, y una manipulación incorrecta de los materiales durante la medición puede provocar lesiones.

Lo esencial de la caja de herramientas

La herramienta de calibrado de chapa metálica (la rueda)

Esta herramienta circular de acero es el estándar del sector para la identificación rápida. Presenta ranuras precortadas correspondientes a diferentes números de calibre.

Cómo utilizarlo: Desliza el metal en la ranura (el hueco), no el agujero de la parte inferior de la ranura. El calibre correcto es la ranura más pequeña en la que el metal cabe cómodamente sin ser forzado.

Nota crucial: Existen diferentes ruedas para metales ferrosos (acero/hierro) y no ferrosos (aluminio/cobre). El uso de una rueda de calibre de acero para medir aluminio dará lugar a lecturas incorrectas debido a las diferentes normas.

Calibres y micrómetros

Para la verificación de ingeniería, la rueda de calibre es demasiado imprecisa. Se necesitan calibres digitales o micrómetros para leer el grosor decimal real (por ejemplo, 0,057″). Esta es la única forma de determinar si una chapa se encuentra en el extremo superior o inferior del rango de tolerancia de fresado, lo que es fundamental para las aplicaciones de ajuste a presión de precisión.

Medición avanzada: Medidores de espesor por ultrasonidos

¿Qué ocurre si necesitas medir el grosor de una caja cerrada, un depósito o una tubería a la que no puedes acceder por el otro lado para utilizar calibradores? Puedes probar medidores de espesor por ultrasonidos. Estos dispositivos portátiles utilizan ondas sonoras de alta frecuencia para medir el tiempo que tarda un impulso en atravesar el metal y reflejarse.

Son inestimables para el control de calidad (QA) en conjuntos acabados o para comprobar la corrosión/afinamiento de la pared en equipos de mantenimiento instalados sin destruir la pieza.

El espectro de peligros

La chapa metálica cambia de personalidad a medida que cambia de espesor. Los protocolos de seguridad deben adaptarse en consecuencia.

Hojas finas (El riesgo de la navaja)

Los calibres normalmente 18GA y más finos conservan un filo de corte increíblemente afilado. Son flexibles y pueden "azotarse" cuando se mueven. El principal riesgo es la laceración. Se pueden producir cortes profundos al instante al deslizar una mano desnuda por un filo. Utilice siempre guantes resistentes a los cortes (Kevlar/Dyneema) al manipular material fino.

Placas gruesas (peligro de aplastamiento)

A medida que el material pasa a la categoría de planchas (1/4″ y más), el riesgo pasa de los cortes al aplastamiento. Una chapa que parece manejable puede pesar cientos de kilos. El levantamiento manual puede causar graves lesiones de espalda, y dejar caer una plancha puede destrozar huesos. La manipulación de chapas pesadas requiere botas con puntera de acero, una planificación cuidadosa de los "puntos de pellizco" y, a menudo, asistencia mecánica como imanes o elevadores por vacío.

Conclusión

Dominar el grosor de la chapa metálica es algo más que leer una tabla de calibres; determina el equilibrio crítico entre la integridad estructural, el peso y el coste de fabricación de su producto. Navegar por las complejidades del sistema de calibres, las normas específicas de los materiales y la disponibilidad de la cadena de suministro es esencial para salvar la distancia entre un diseño digital y un producto físico de éxito. Un grosor bien elegido no sólo garantiza el rendimiento, sino que también agiliza la producción y reduce los residuos innecesarios.

Sin embargo, no tiene por qué enfrentarse solo a estas disyuntivas de ingeniería. En ShincoFabAyudamos a clientes de todo el mundo a convertir requisitos complejos en componentes de precisión. Tanto si necesita asesoramiento sobre la optimización de tolerancias para el aprovisionamiento global como si necesita gestionar la transición del prototipo a la producción en serie, nuestro equipo de expertos está preparado para dar vida a sus diseños. Póngase en contacto con ShincoFab hoy mismo para asegurarse de que su estrategia de fabricación es tan precisa como su ingeniería.