Elegir el grado de aluminio adecuado para su proyecto es fundamental. Para el ojo inexperto, cada lámina de aluminio parece exactamente la misma pieza de "metal plateado". Pero si elige el equivocado, las consecuencias para su pieza acabada pueden ser caras e irreversibles.

Piense en las ventajas y desventajas: una aleación diseñada para el sector aeroespacial puede ser increíblemente resistente, pero deteriorarse rápidamente si se coloca en un entorno marino. Por otro lado, una aleación que resiste perfectamente la corrosión puede no tener los "músculos" -o el límite elástico- necesarios para soportar las pesadas cargas de la maquinaria industrial.

Todos los ingenieros se enfrentan a esta decisión. Para aclarar la confusión, vamos a desglosar las tres familias de aluminio más comunes: 5052, 6061 y 7075, para que pueda elegir con confianza.

Visión general de 5052, 6061 y 7075

Descifrar las cifras

Esos códigos de cuatro cifras en los grados de aluminio no son números de serie al azar. Siguen una lógica específica, y la clave para descifrar el código es mirar el primera cifra.

Este número indica el ingrediente principal -o elemento de aleación- que se mezcla con el aluminio puro. Ese ingrediente extra es lo que da a cada serie su "superpotencia" específica.

- Serie 5xxx (por ejemplo, 5052): Magnesio

La adición de magnesio crea una estructura interna increíblemente resistente a la corrosión. Por eso es la mejor opción para los equipos marinos que deben sobrevivir a la exposición constante al agua salada. - Serie 6xxx (por ejemplo, 6061): Magnesio + Silicio

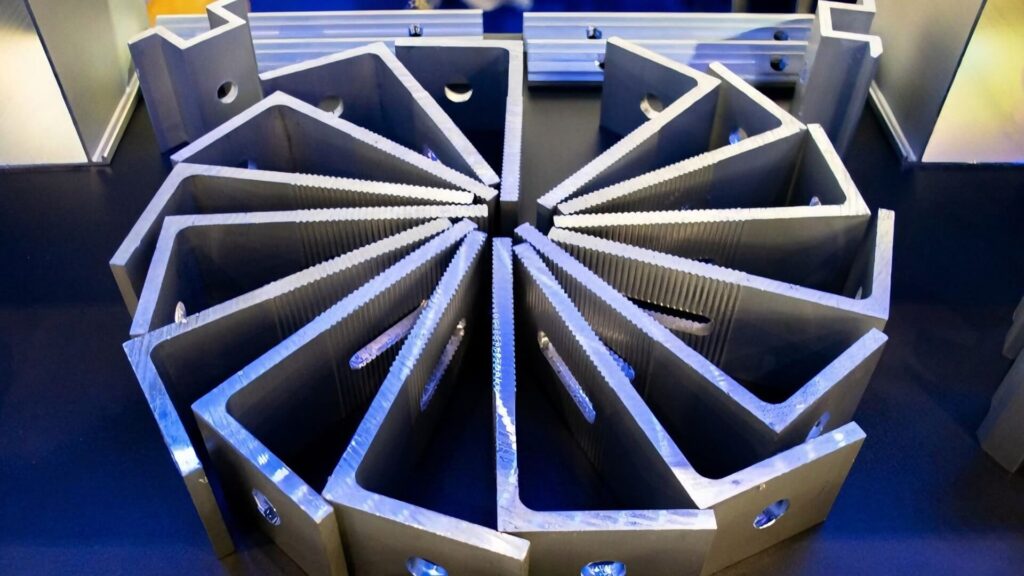

Esta combinación permite el tratamiento térmico de la aleación. Esto hace que el metal sea versátil y fácil de moldear, por lo que es frecuente ver esta serie extruida en complejas estructuras. - Serie 7xxx (por ejemplo, 7075): Zinc

Si se añade zinc, se obtiene un material que rivaliza en resistencia con el acero. La ventaja es que se obtiene una dureza similar a la del acero y, al mismo tiempo, se mantiene la ligereza del aluminio.

Si la química te resulta un poco pesada, aquí tienes una forma sencilla de recordar los conceptos básicos:

- 5 (Magnesio) resiste a la corrosión.

- 6 (Silicio) forma formas.

- 7 (Zinc) fortalece.

Cómo elegir rápidamente entre las tres aleaciones de aluminio

Si no quiere enfrascarse en la teoría y sólo necesita una respuesta rápida sobre si elegir 5052, 6061 o 7075, esta sección es para usted. Esta es la vía rápida para tomar la decisión correcta.

5052

- La avería: Esta aleación trata de flexibilidad y ductilidad. Si necesita doblar, plegar o estampar el metal para darle forma sin que se agriete, el 5052 es su primera opción. Para ser una aleación que no puede tratarse térmicamente, es sorprendentemente resistente y soporta excepcionalmente bien la corrosión del agua salada.

- Lo mejor para: Cerramientos de chapa, depósitos de combustible marinos, suelos, placas antideslizantes y piezas estampadas.

6061

- La avería: El todoterreno estructural. Tiene un precio razonable, se suelda con facilidad, presenta una resistencia decente a la corrosión y ofrece una buena resistencia estructural. Si entra en un taller mecánico y pide "aluminio" sin especificar el grado, lo más probable es que le den 6061. Es la opción por defecto en ingeniería general.

- Lo mejor para: Estructuras, cuadros de bicicleta, molduras arquitectónicas y piezas mecanizadas en general.

7075

- La avería: Es el músculo. Ofrece una resistencia comparable a la del acero, pero tiene sus desventajas. Es caro, muy difícil de soldar (a menudo imposible para los talleres normales) y tiene menos resistencia a la corrosión que los otros dos. Se utiliza cuando se necesita una resistencia similar a la del acero, pero no se puede permitir su elevado peso.

- Lo mejor para: Engranajes aeroespaciales, equipos de escalada, componentes de bicicletas de competición y moldes de alta resistencia.

Resumen

| Material | Ingrediente clave | Rasgos | Mejores aplicaciones |

|---|---|---|---|

| 5052 | Magnesio | Gran flexibilidad; fácil de doblar; resiste bien la corrosión. | Chapa, depósitos marinos, suelos, piezas estampadas. |

| 6061 | Magnesio + Silicio | Fácil de soldar; buena resistencia a la corrosión; buena resistencia estructural. | Estructuras, cuadros de bicicleta, arquitectura, piezas en general. |

| 7075 | Zinc | Alta resistencia (acero de los rivales). | Engranajes aeroespaciales, engranajes de escalada, piezas de bicicletas de carreras, moldes. |

Cómo elegir en función de las prestaciones

La hoja de trucos anterior es sólo lo básico. Para comprender realmente las diferencias de rendimiento específicas entre estas tres aleaciones y cómo gestionan el estrés en el mundo real, debemos profundizar un poco más. Las siguientes secciones le ofrecerán una visión completa para que sepa exactamente con qué está trabajando.

Propiedades mecánicas y resistencia (estática)

En el mundo del mecanizado, "resistencia" es un término bastante vago. Para hacer una elección científica, es necesario evaluar dos métricas específicas: Resistencia a la tracción y Límite elástico.

- Resistencia a la tracción es la cantidad de carga necesaria para romper realmente el material.

- Límite elástico es la cantidad de carga necesaria para doblarlo o deformarlo permanentemente.

Para la mayoría de los proyectos estructurales, El límite elástico es en realidad el número más crítico. Piénsalo: una vez que una pieza se dobla y no recupera su forma original, la estructura ya ha fallado, aunque el metal no se haya partido en dos.

Antes de comparar las cifras concretas, debemos abordar un factor importante: Tratamiento térmico.

El rendimiento del aluminio depende en gran medida de su "temple". Los datos que figuran a continuación comparan los estándares industriales que se suelen encontrar en las estanterías: 5052 en su estado endurecido (H32), y 6061 y 7075 en su estado tratado térmicamente (T6).

Advertencia: No compre 7075 en un estado "O" (recocido) esperando una gran resistencia. Sin ese tratamiento térmico T6, el 7075 pierde su condición de "músculo" y se vuelve significativamente más blando y débil.

La jerarquía de fuerzas

- 7075-T6 (El rey indiscutible): Con un límite elástico casi el doble que el de la 6061, esta aleación rivaliza con muchos aceros estructurales. Ofrece la mejor relación resistencia-peso de las tres. Si la pieza debe soportar fatiga extrema o grandes esfuerzos (como el larguero de un ala de avión), es la única opción de esta lista.

- 6061-T6 (el estándar): Posee una resistencia "buena". Es suficiente para marcos estructurales, pasarelas y chasis de vehículos. Es rígido, pero bajo cargas extremas donde el 7075 se mantendría firme, el 6061 se deformaría.

- 5052-H32 (El más bajo): La resistencia no es la principal característica de esta aleación. Tiene el límite elástico más bajo, lo que significa que se dobla con facilidad, que es exactamente para lo que está diseñada. Una alta resistencia la haría quebradiza e impediría las características de conformado por las que es apreciada.

Dureza y resistencia al desgaste

La dureza se mide en el Escala Brinell. Este número indica aproximadamente la resistencia del material a las abolladuras y arañazos superficiales.

- 7075 (Alto Brinell): Duro y quebradizo. Resiste bien el desgaste superficial, por lo que es adecuado para engranajes y ejes.

- 6061 (Brinell medio): El término medio. Es suficientemente duro para piezas estructurales y resiste pequeños golpes, pero no es tan resistente al desgaste como el 7075.

- 5052 (Brinell bajo): Suave. Se rayará y abollará fácilmente en un entorno de taller mecánico.

Tabla comparativa: Resistencia y dureza (valores típicos)

| Grado y temperatura | Límite elástico (punto de deformación) | Resistencia a la tracción (punto de rotura) | Dureza Brinell | Alargamiento a la rotura (formabilidad) |

|---|---|---|---|---|

| 5052-H32 | 193 MPa (28.000 psi) | 228 MPa (33.000 psi) | 60 | 12% |

| 6061-T6 | 276 MPa (40.000 psi) | 310 MPa (45.000 psi) | 95 | 12-17% |

| 7075-T6 | 503 MPa (73.000 psi) | 572 MPa (83.000 psi) | 150 | 11% |

Nota: Los valores representan medias típicas del sector. Las especificaciones pueden variar ligeramente según el fabricante y el grosor de la chapa. Fuente de los datos MatWeb normas.

Conformabilidad y plegado (chapa metálica)

Pregunte a cualquier operario de prensas plegadoras por su peor día y probablemente le contará la historia de un palé de aleación cara que se rompió en cada una de las curvas.

Sobre el papel, la "formabilidad" es una estadística. En el taller, es la diferencia entre un ángulo liso de 90 grados y un montón de chatarra. Cuando se aplican toneladas de presión para doblar metal frío, la estructura interna de la aleación determina si fluye o se rompe.

El desglose

- 5052 (El campeón del conformado en frío):

Si su diseño requiere curvas complejas, radios estrechos o estampados intrincados, ésta es la única opción lógica. El 5052 es famoso por su maleabilidad. A menudo puede doblarse más de 90 grados o plegarse sobre sí mismo (dobladillo) sin que aparezca una sola microfisura en la superficie. Se queda donde lo pones y se comporta de forma predecible. - 6061 (El arriesgado término medio):

Aquí es donde los fabricantes tienen problemas. El 6061 es conformable, PERO normalmente sólo en el temple recocido (O) o T4. La gran mayoría del 6061 que se vende es T6 (tratado térmicamente para aumentar su rigidez).- El problema de la T6: Como el T6 está endurecido, resiste la flexión. Si se fuerza el 6061-T6 en un radio estrecho, la superficie exterior se estirará hasta que parezca "piel de naranja", y entonces se romperá. Por lo general, se necesita un radio de curvatura de al menos 2 a 3 veces el espesor del material para doblar el T6 con seguridad.

- 7075 (La Pesadilla):

No especifique 7075 para piezas de chapa metálica que requieran conformado en frío a menos que le guste la frustración. Debido a su enorme límite elástico, el 7075 tiene un increíble "retorno elástico": puede doblarlo hasta 90 grados y volverá a 80 grados en el momento en que se suelte la prensa. Además, es quebradizo; suele partirse limpiamente en dos en lugar de aceptar una curvatura cerrada.

Truco profesional: la solución "Recocer y envejecer

Si necesita la rigidez estructural de una pieza 6061 pero la forma compleja de una pieza 5052, existe un truco, pero cuesta dinero.

- Comprar 6061 en el "O" (Recocido) temperamento. Es blando y se dobla casi tan fácilmente como el 5052.

- Forma tu parte.

- Enviar la pieza acabada a tratamiento térmico para envejecerla artificialmente de nuevo a T6.

advertencia: Esto añade un tiempo de espera y un coste significativos, y puede introducir alabeos.

Soldabilidad y unión

Si su proyecto requiere unir piezas mediante soldadura TIG o MIG, el proceso de selección de materiales cambia drásticamente. La soldadura no consiste solo en fundir metales; es un proceso de minitratamiento térmico que altera la química del metal que rodea la unión.

Aquí es donde el concepto de Zona afectada por el calor (ZAC) se vuelve crítico. Se puede comprar una lámina de aluminio con una resistencia específica, pero en el momento en que se produce un arco, el inmenso calor cambia el temple del metal adyacente a la soldadura.

El desglose

- 5052 ( El amigo del soldador):

El 5052 está ampliamente considerado como la mejor chapa de aluminio resistente para soldar. Como se endurece mediante trabajo en frío (endurecimiento por deformación) en lugar de tratamiento térmico, el calor de la soldadura no degrada su resistencia tan drásticamente como en la serie 6xxx.- Varilla de relleno: Normalmente se sueldan con 5356 varilla de relleno.

- Resultado: Uniones fuertes y consistentes con alta resistencia a la corrosión.

- 6061 (La trampa de la "pérdida de fuerza"):

El 6061 es muy soldable -el cordón se extiende con suavidad-, pero tiene un inconveniente estructural que pilla desprevenidos a muchos ingenieros.- La gota HAZ: Cuando se suelda 6061-T6, el calor "borra" efectivamente el temple T6 en la Zona Afectada por el Calor, volviendo el metal cerca de la soldadura más cerca de su estado recocido (blando). Se puede perder hasta 40-50% de la resistencia a la tracción justo al lado de la soldadura.

- La solución: Los ingenieros de desarrollo deben tener en cuenta esta debilidad en el diseño, o todo el conjunto soldado debe colocarse en un gran horno para su envejecimiento artificial con el fin de restaurar el temple T6 en toda la unión.

- Varilla de relleno: Comúnmente 4043 (flujo más fácil) o 5356 (mejor coincidencia de color para el anodizado y mayor resistencia).

- 7075 (el grado "no soldable"):

Para la fabricación general utilizando procesos TIG/MIG estándar, se considera que el 7075 no soldable.- La ciencia: La química que hace que las aleaciones de zinc pesado sean tan fuertes provoca el "agrietamiento en caliente". Cuando el baño de soldadura se enfría y solidifica, se forman microfisuras casi instantáneamente, comprometiendo la integridad de la unión. Aunque las técnicas aeroespaciales avanzadas (como la soldadura por fricción y agitación) pueden unirlo, nunca debe planear soldar 7075 en un entorno de taller estándar. Para unir estas piezas, utilice tornillos, pernos o adhesivos.

Mención Honorífica: 6063 (Por estética)

Si su objetivo principal no es la carga estructural bruta, sino la perfección visual, considere la posibilidad de cambiar 6061 por 6063.

- ¿Por qué? Las soldaduras del 6061 son fuertes, pero a menudo tienen una estructura de grano diferente que aparece como una decoloración después del anodizado. El 6063 está diseñado para acabados arquitectónicos; se suelda fácilmente y la zona se funde a la perfección tras el anodizado, lo que lo convierte en la mejor opción para marcos visibles y sistemas de barandillas.

Maquinabilidad y acabado superficial

El comportamiento de un material bajo una herramienta de corte determina el coste final y la calidad de su pieza. La mecanizabilidad no es solo cuestión de velocidad, sino también del tipo de "viruta" que produce el metal y del acabado superficial que deja.

La experiencia del mecanizado

- 7075 (El sueño del maquinista):

A pesar de su dureza, el 7075 es muy apreciado por los operadores de CNC. Al ser quebradizo, se rompe en virutas diminutas y crujientes que se desprenden de la herramienta de corte. Esto evita la acumulación de calor y deja un acabado de espejo en la máquina. Puede funcionar a altas velocidades de avance y mantener tolerancias extremadamente ajustadas. - 6061 (El estándar):

El 6061 se mecaniza bien, pero es más blando que el 7075. Puede ser ligeramente "gomoso", lo que significa que las virutas pueden no romperse limpiamente y enrollarse alrededor de la herramienta (anidamiento de pájaros). Requiere más atención a la lubricación para garantizar un acabado suave, pero en general no plantea problemas importantes. - 5052 (El dolor de cabeza del maquinista):

El 5052 no está diseñado para el fresado de precisión. Es blando y extremadamente gomoso. En lugar de cortar limpiamente, el material tiende a "embadurnarse" contra la herramienta, dando lugar a un acabado superficial áspero y borroso. Crea virutas largas y fibrosas que atascan la maquinaria. Evite fresar 5052 si es posible; opte por el corte por láser o chorro de agua.

Anodizado y estética

Si su pieza debe tener un buen aspecto (acabado cosmético), la química de la aleación es importante.

- 7075 (El tinte amarillo): Debido a su alto contenido en Zinc, el 7075 reacciona de forma diferente al anodizado. El anodizado transparente a menudo da como resultado un ligero tinte amarillento o dorado en lugar de un aspecto de plata pura. También puede diferir en la consistencia del color en comparación con las piezas de la serie 6xxx teñidas en el mismo lote.

- 5052 (La mirada industrial): El 5052 no se anodiza bien con fines estéticos. La estructura del grano suele dar un aspecto manchado o turbio. Suele dejarse en bruto o con recubrimiento en polvo.

- 6061 (La apuesta segura): Es el estándar del anodizado. Acepta bien los tintes y produce colores vivos y uniformes (negro, rojo, azul) o un acabado plateado mate transparente.

Resistencia a la corrosión

- 5052 (El Rey Marino): Inmejorable en agua salada o ambientes húmedos. Rara vez requiere chapado de protección.

- 6061 (El término medio): Buena resistencia a la corrosión en condiciones atmosféricas normales, pero se oxidará (se volverá blanco/calcáreo) durante largos periodos a la intemperie sin anodizado ni pintura.

- 7075 (El eslabón débil): El alto contenido de zinc hace que 7075 susceptible a la corrosión. Por lo general, no debe utilizarse en entornos corrosivos sin un revestimiento protector resistente (como el anodizado duro).

Análisis de costes y disponibilidad

Al estimar el presupuesto de un proyecto, fijarse en el "precio por libra" de la materia prima es una métrica engañosa. El verdadero coste de una pieza es la suma del material y el tiempo que se tarda en darle forma. Una aleación barata que tarda el doble de tiempo en mecanizarse suele ser más cara que una aleación de primera calidad que se corta rápidamente.

Utilice este Índice de Coste Relativo como base de referencia para la fijación de precios de las materias primas (suponiendo formas estándar de las materias primas):

- 6061: 1x (La línea de base)

El precio de referencia estándar para el sector. - 5052: ~1x (Comparable)

Aproximadamente el mismo precio que el 6061, aunque fluctúa ligeramente según la forma que se compre. - 7075: 2x a 3x (Premium)

Es de esperar que pague el doble o el triple que por el 6061.

Coste de material frente a coste de mano de obra

El mayor escollo económico para los ingenieros es suponer que especificando el material más barato se obtiene la pieza más barata. Hay que tener en cuenta Maquinabilidad.

1. El coste oculto del 5052 (el factor "gomoso")

Puede que ahorre dinero en el material bruto del 5052, pero si necesita un mecanizado CNC de precisión, lo pagará en mano de obra. El 5052 es blando y "gomoso". En lugar de crear virutas limpias, tiende a mancharse y fundirse contra la herramienta de corte.

- La consecuencia: Los operarios deben hacer funcionar la máquina más despacio (menores velocidades de avance) y dedicar más tiempo a limpiar las herramientas atascadas. Además, es difícil conseguir un acabado superficial liso, lo que a menudo requiere un pulido manual secundario.

- Veredicto: Barato de comprar, caro de mecanizar.

2. La eficacia del 7075 (el factor "crujiente")

El 7075 es un bloque muy caro cuando se compra en bruto. Sin embargo, es un auténtico sueño mecanizarlo. Es duro y quebradizo, lo que significa que se rompe en virutas diminutas y limpias que salen volando de la fresa.

- La consecuencia: Las máquinas pueden funcionar a altas velocidades con una excelente vida útil de la herramienta. Una pieza compleja puede tardar 3 horas en mecanizarse en 5052, pero sólo 1 hora en 7075.

- Veredicto: Son caros, pero la reducción del tiempo de mecanizado puede compensar a veces el coste del material para piezas complejas.

3. El equilibrio de 6061

El 6061 sigue siendo el estándar de la industria porque se sitúa perfectamente en el medio. Su precio es asequible y se mecaniza bien de forma fiable (virutas "suficientemente buenas", velocidad decente). A menos que necesite específicamente la conformabilidad del 5052 o la resistencia del 7075, el 6061 suele ser el material más barato. Coste total de producción.

Cómo elegir la aleación adecuada para su aplicación

Ha visto los límites elásticos, los índices de costes y las composiciones químicas. Ahora, traduzcamos esos datos en una decisión final. Utilice esta lista de comprobación para validar su selección antes de finalizar su lista de materiales.

Elija 5052 Si:

- Tienes que doblarlo: Si la pieza se va a fabricar en una prensa plegadora o implica el plegado de chapas complejas (como un chasis o una caja de electrónica), el 5052 es obligatorio para evitar el agrietamiento.

- Vive cerca del agua salada: Para cascos de embarcaciones, equipos marinos o infraestructuras costeras, el 5052 ofrece la mejor protección contra la corrosión del grupo.

- Contiene líquido: El 5052 es el estándar para depósitos de combustible y depósitos hidráulicos por su alta resistencia a los fallos por vibración y su excelente integridad de soldadura.

Elija 6061 Si:

- Necesita un "esqueleto estructural": Para bastidores soldados, plataformas de remolques, chasis de automóviles o pórticos de automatización, el 6061 es el estándar de la industria.

- Necesita ranura en T o tubo: Si su diseño se basa en formas extruidas estándar (ángulo de hierro, tubo cuadrado, tubo redondo), el 6061 suele ser la mejor opción. sólo opción disponible.

- El equilibrio es la clave: Se necesita un material razonablemente resistente, barato y fácil de mecanizar. Es el "Toyota Camry" de los materiales de ingeniería: fiable en 90% de situaciones.

Elija 7075 Si:

- El peso es el enemigo: Usted construye armas para drones, componentes para aviones o piezas para bicicletas de competición en los que cada gramo ahorrado equivale a un mayor rendimiento.

- Las plazas son limitadas: Necesita la resistencia del acero pero sólo dispone del espacio físico para una pieza de aluminio (por ejemplo, engranajes de alta tensión, mosquetones de escalada o herramientas de molde).

- NO se requiere soldadura: Piensa unir las piezas con pernos, tornillos o adhesivos.

Cuándo considerar alternativas

A veces los "Tres Grandes" no son del todo correctos. He aquí dos menciones honoríficas que merece la pena consultar:

- Considere 2024 (El especialista en "fatiga"): Si necesita la alta resistencia del 7075 pero le preocupa específicamente la fatiga cíclica (por ejemplo, un ala de avión sometida a tensión/compresión constante), el 2024 suele ser la opción aeroespacial preferida. Nota: Tiene poca resistencia a la corrosión.

- Considere el 6063 (Especialista en "Estética"): Si está diseñando molduras arquitectónicas, marcos de ventanas o bienes de consumo que requieren un acabado anodizado impecable, el 6063 tendrá un aspecto significativamente mejor que el 6061, que puede volverse "turbio" tras el anodizado.

Escenarios comunes de fracaso (¿Qué pasa si eliges mal?)

Una cosa es la teoría y otra el sonido de un metal caro destruido en el taller. Si se ignoran las propiedades específicas de estas aleaciones, no sólo se corre el riesgo de obtener una pieza defectuosa, sino también de perder semanas y miles de dólares. Así es como se ven los fallos en el mundo real.

Escenario A: La fractura invisible (Soldadura 7075)

Necesita un soporte de alta resistencia para un sistema de suspensión, así que elige 7075 porque "más fuerte es mejor". Su soldador coloca un hermoso cordón TIG con forma de pila. Visualmente, parece perfecto.

La realidad: A medida que la pieza se enfría, se oye un débil sonido metálico ping. Luego otra. La química del 7075 causa "zonas de debilidad" cerca de la soldadura donde el Zinc ha migrado. Usted ha inducido agrietamiento en caliente. Estas microfisuras suelen ser invisibles a simple vista. La pieza se envía, se instala y tres semanas después, bajo una carga que el 6061 habría soportado fácilmente, el soporte de 7075 se rompe limpiamente en la unión.

Escenario B: La metralla del taller (Curvado de 6061-T6)

Usted diseña una caja de chapa con bridas ajustadas de 90 grados. Especifica 6061-T6 porque quiere que la caja sea rígida y resistente a las abolladuras.

La realidad: El operario de la plegadora alinea la chapa y conecta el sistema hidráulico. En lugar de que el metal fluya suavemente alrededor de la matriz, se produce un violento grieta resuena por toda la tienda. El material no se dobló, se rompió. Como el 6061-T6 se envejece artificialmente para que sea rígido, casi no tiene elasticidad para doblarse en radios estrechos. Te quedas con dos piezas de chatarra y un operario aterrorizado.

Escenario C: La pesadilla "gomosa" (Mecanizado de 5052)

Necesita un colector complejo con orificios de tolerancia estricta para las juntas tóricas. Ves que el 5052 es más barato que el 6061, así que cambias las especificaciones para ahorrar dinero al cliente.

La realidad: El maquinista le llama furioso. Cada vez que la fresa CNC toca el bloque, el aluminio no se astilla limpiamente, sino que se mancha. El 5052 es tan blando y "gomoso" que se funde con la herramienta de corte (un fenómeno denominado "Built-Up Edge"). Los orificios resultantes son ovalados y rugosos, en lugar de perfectamente redondos y lisos. Los intentos de lijarlo sólo dan como resultado un desastre turbio y rayado. La pieza es funcionalmente inútil para el sellado.

FAQ: Preguntas sobre aluminio especializado

P: ¿Se puede soldar 7075 a 6061?

A: En la práctica, no. Aunque físicamente se pueden fundir los dos metales utilizando una varilla de aportación 5356 o 4043, el lado 7075 de la unión es muy susceptible de "agrietarse en caliente" al enfriarse. La soldadura resultante será frágil y estructuralmente comprometida. Si necesita unir una pieza de 7075 a una estructura de 6061, utilice fijaciones mecánicas (pernos o remaches) o adhesivos industriales.

P: ¿Por qué no se puede doblar el 6061-T6?

A: La designación "T6" significa que el metal ha sido tratado térmicamente por disolución y envejecido artificialmente. Este proceso alinea la estructura interna del grano para maximizar la rigidez. Aunque esto lo hace excelente para marcos estructurales, destruye la ductilidad (elongación) del material. Si se fuerza el 6061-T6 en un radio de curvatura estrecho, la superficie exterior se estira más allá de su límite y se rompe.

P: ¿Es el 7075 más resistente que el acero?

A: Depende del tipo de acero. El 7075-T6 tiene un límite elástico de 73.000 psi, que es significativamente superior al de los aceros estructurales comunes como el A36 (36.000 psi). Sin embargo, los aceros aleados de alta resistencia, como el 4140 Chromoly, siguen siendo más resistentes. La verdadera ventaja del 7075 reside en su relación resistencia-peso-Proporciona la resistencia del acero dulce y pesa sólo un tercio.

P: ¿Qué determina la diferencia de precio entre estas calidades?

A: Todo se reduce a ingredientes y velocidad de procesamiento.

- Ingredientes: El 7075 contiene mayores cantidades de Zinc y Cobre, que son más caros que el Magnesio y el Silicio utilizados en el 5052/6061.

- Procesando: El 6061 es fácil de extrudir; pasa rápidamente por las matrices. El 7075 es duro y debe procesarse mucho más despacio para controlar estrictamente la calidad y evitar que se agriete durante la producción. Usted paga por el tiempo extra de mecanizado en el laminador.

Conclusión

No existe el "mejor" aluminio, sólo la mejor aleación para su aplicación específica. La ingeniería es el arte de equilibrar resistencia, trabajabilidad y presupuesto.

- Elige 5052 si necesita plegado de chapao resistencia a la corrosión de tipo marino.

- Elija 6061 por defecto caballo de batalla estructural para bastidores y piezas de máquinas en general.

- Elija 7075 sólo cuando gran resistencia y reducción de peso son críticos, y no se requiere soldadura.

¿Listo para fabricar?

En ShincoFabsomos especialistas en precisión transformación del aluminio y fabricación de chapas metálicas en China. Tanto si su proyecto requiere la flexibilidad del 5052 como la rigidez del 7075, nuestras instalaciones tienen la capacidad de convertir su diseño en un producto acabado.

Cargue hoy mismo sus archivos CAD en ShincoFab para obtener un presupuesto rápido y competitivo. Deje que nuestros ingenieros revisen sus especificaciones para asegurarse de que obtiene el mejor rendimiento para su presupuesto.