Έχω εξετάσει χιλιάδες τεχνικά σχέδια κατά τη διάρκεια της θητείας μου στην παραγωγή. Έχω δει απλά λάθη στις άκρες να διπλασιάζουν κατά λάθος το κόστος ενός έργου και έχω δει υποτιθέμενα τέλεια σχέδια να καταρρέουν υπό πίεση επειδή χρησιμοποιήθηκε λάθος φινίρισμα.

Δεν χρειάζεστε διάλεξη γεωμετρίας. Απλά πρέπει να ξέρετε ποια ακμή να επιλέξετε για το συγκεκριμένο εξάρτημα.

Σε αυτόν τον οδηγό, θα αναλύσω τις πραγματικές διαφορές μεταξύ των φιλέτων και των λοξών. Θα μάθετε ακριβώς πώς μπορείτε να εξοικονομήσετε χρήματα στην κατεργασία, να μην αποτύχουν οι τρισδιάστατες εκτυπώσεις σας και να σταματήσετε τη σκουριά των εξαρτημάτων σας. Ας ξεκινήσουμε.

Τι είναι η λοξότμηση;

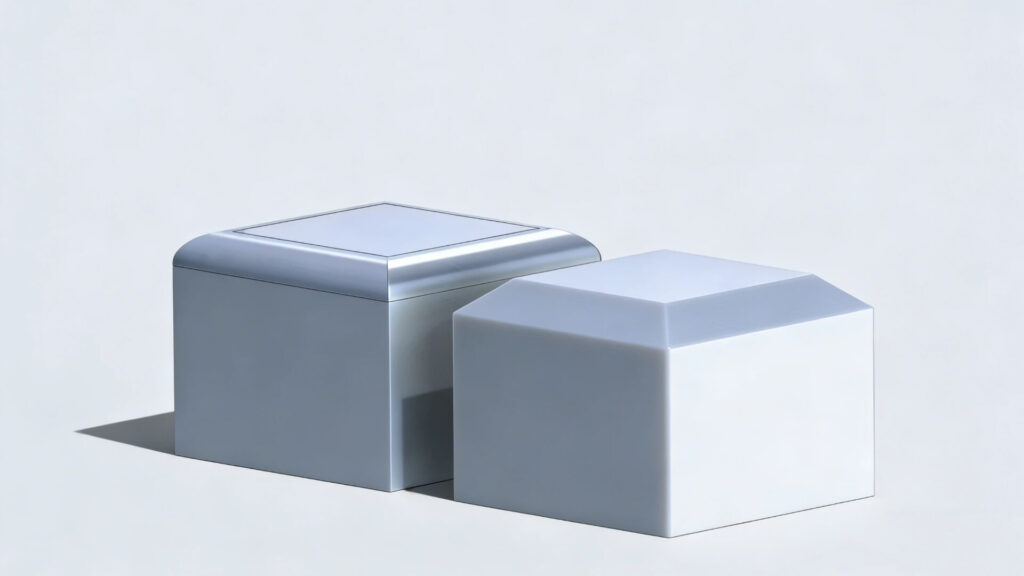

Σκεφτείτε μια λοξότμηση ως μια κομμένη γωνία. Αντί για μια αιχμηρή άκρη 90 μοιρών, κόβετε το υλικό επίπεδο για να δημιουργήσετε μια κλίση. Φαίνεται καθαρό, μοντέρνο και βιομηχανικό.

Διακριτικά χαρακτηριστικά

Το βασικό χαρακτηριστικό της λοξότμησης είναι ότι είναι επίπεδη. Δεν καμπυλώνει.

Τα περισσότερα μηχανήματα κόβουν τις λοξότμηση σε γωνία 45 μοιρών. Αυτή είναι η τυπική "προεπιλογή" στο σχεδιασμό, επειδή αφαιρεί το αιχμηρό σημείο ομοιόμορφα και από τις δύο πλευρές της γωνίας.

Τα κύρια οφέλη

Γιατί οι μηχανουργοί αγαπούν τις λοξοτομές; Επειδή είναι εύκολες και φθηνές.

- Γρήγορη κατεργασία: Για την κατασκευή μιας λοξότμησης απαιτείται συνήθως ένα μόνο πέρασμα με ένα εργαλείο. Είναι γρήγορη εργασία, η οποία κρατάει το κόστος σας χαμηλά.

- Εύκολη συναρμολόγηση: Έχετε αγωνιστεί ποτέ να βάλλετε ένα μπουλόνι σε μια στενή τρύπα; Η λοξότμηση λειτουργεί σαν χωνί. Οδηγεί το μπουλόνι (ή το εξάρτημα που ταιριάζει) ακριβώς στη θέση του χωρίς να μπλοκάρει.

- Ξεκαθάρισμα: Το φρεσκοκομμένο μέταλλο λειτουργεί σαν λεπίδα ξυραφιού. Αυτό ισχύει ιδιαίτερα για τα εξαρτήματα που προέρχονται απευθείας από τους κοπτήρες λέιζερ. Στο κατάστημά μας, έχουμε δει χειριστές να κόβουν γάντια βαρέως τύπου απλά και μόνο επειδή χειρίστηκαν ακατέργαστα εξαρτήματα που παρέλειψαν το στάδιο της λοξοτομής. Μια γρήγορη μηχανική λοξότμηση απομακρύνει αυτά τα αιχμηρά γρέζια. Δεν έχει να κάνει μόνο με το σχεδιασμό. Πρόκειται για τη διατήρηση της ασφάλειας της ομάδας συναρμολόγησης και την αποφυγή αίματος στο τελικό προϊόν

Πότε να το χρησιμοποιήσετε

Θα πρέπει να παραμείνετε στις λοξοτομές αν ο κύριος στόχος σας είναι η ταχύτητα ή η συναρμολόγηση. Χρησιμοποιήστε τα για:

- Τρύπες βιδών: Για να διευκολύνετε την εύκολη τοποθέτηση των βιδών.

- Μαζική παραγωγή: Εάν κατασκευάζετε 10.000 εξαρτήματα, ο χρόνος που εξοικονομείται από την λοξότμηση προσθέτει σημαντικά χρήματα.

- Εσωτερικά μέρη: Εάν το εξάρτημα είναι κρυμμένο μέσα σε ένα μηχάνημα και κανείς δεν το βλέπει, χρησιμοποιήστε μια λοξότμηση. Λειτουργεί τέλεια και κοστίζει λιγότερο.

Οι λοξότμητες είναι εξαιρετικές για εξοικονόμηση χρόνου, αλλά δεν είναι τέλειες για όλα. Εάν το εξάρτημά σας πρέπει να αντέξει μεγάλο βάρος ή να φαίνεται "μαλακό" στην αφή, χρειάζεστε μια διαφορετική προσέγγιση.

Τι είναι το φιλέτο;

Αν μια λοξότμηση είναι μια μπριζόλα, ένα φιλέτο είναι ένα μείγμα. Δημιουργεί μια ομαλή, συνεχή καμπύλη μεταξύ δύο επιφανειών. Δεν υπάρχουν αιχμηρά σημεία εδώ.

Διακριτικά χαρακτηριστικά

Το καθοριστικό χαρακτηριστικό ενός φιλέτου είναι η ακτίνα. Δεν είναι γωνία- είναι τόξο.

Σε μια εσωτερική γωνία, ένα φιλέτο δημιουργεί μια καμπύλη ράμπα (κοίλη). Σε μια εξωτερική άκρη, στρογγυλεύει εντελώς τη γωνία (κυρτή), κάνοντάς την να μοιάζει με την άκρη μιας θήκης τηλεφώνου. Το μέγεθος αυτής της καμπύλης καθορίζεται από την ακτίνα που επιλέγετε στο σχέδιό σας.

Τα κύρια οφέλη

Τα φιλέτα είναι τα βαριά ανυψωτικά του κόσμου της μηχανικής. Επιλύουν δομικά προβλήματα που οι λοξοτμήσεις απλά δεν μπορούν να λύσουν.

- Σταματά τις ρωγμές (μείωση του στρες): Οι αιχμηρές εσωτερικές γωνίες είναι αδύναμα σημεία. Αυτό είναι ένα φαινόμενο γνωστό στη μηχανολογία ως συγκέντρωση τάσεων. Η πίεση συγκεντρώνεται στο αιχμηρό σημείο και προκαλεί το σπάσιμο των εξαρτημάτων. Ένα φιλέτο κατανέμει αυτή την τάση σε μια μεγαλύτερη περιοχή, καθιστώντας το εξάρτημα πολύ ισχυρότερο.

- Ασφαλέστερο να το κρατάτε: Κανείς δεν θέλει να πιάσει μια αιχμηρή μεταλλική λαβή. Τα φιλέτα εξομαλύνουν τις άκρες, ώστε να είναι εργονομικά και ασφαλή στο χέρι σας.

- Καλύτερη ροή: Εάν σχεδιάζετε σωλήνες ή καλούπια για υγρό πλαστικό, οι απότομες στροφές προκαλούν αναταράξεις. Τα φιλέτα επιτρέπουν στον αέρα, το νερό ή το λάδι να ρέει ομαλά γύρω από τις γωνίες.

Πότε να το χρησιμοποιήσετε

Τα φιλέτα είναι συνήθως απαραίτητα για τα πιο κρίσιμα μέρη του έργου σας. Θα πρέπει να τα χρησιμοποιείτε για:

- Φέρουσα μέρη: Εάν το εξάρτημα φέρει μεγάλο βάρος, όπως ένα στήριγμα κινητήρα ή ένα στήριγμα ράφι, χρειάζεστε φιλέτα για να αποφύγετε το σπάσιμο.

- Λαβές και εργαλεία: Οτιδήποτε αγγίζει συχνά το ανθρώπινο χέρι θα πρέπει να φιλεταριστεί για λόγους άνεσης.

- Προϊόντα υψηλής ποιότητας: Οι στρογγυλεμένες άκρες φαίνονται τελειωμένες και ακριβές. Τα προϊόντα της Apple, για παράδειγμα, καλύπτονται από φιλέτα.

Τα φιλέτα κάνουν τα μέρη σας πιο δυνατά και πιο όμορφα, αλλά υπάρχει μια παγίδα. Η δημιουργία αυτών των τέλειων καμπυλών απαιτεί συχνά περισσότερη προσπάθεια από μια απλή επίπεδη κοπή. Ας δούμε πώς αυτό επηρεάζει το πορτοφόλι σας.

Σύγκριση κόστους, δύναμης και ταχύτητας

Ξέρετε πώς μοιάζουν. Τώρα, ας μιλήσουμε για το πώς επηρεάζουν τον προϋπολογισμό σας και τη διάρκεια ζωής του εξαρτήματός σας.

Κόστος και χρόνος κατεργασίας

Εάν έχετε περιορισμένο προϋπολογισμό, το λοξότμηση είναι ο νικητής.

Οι μηχανουργοί μπορούν να κόψουν μια λοξότμηση με ένα μόνο πέρασμα χρησιμοποιώντας άνετα ένα τυπικό εργαλείο. Χρειάζονται δευτερόλεπτα. Είναι γρήγορη, επιθετική και φθηνή.

Τα φιλέτα απαιτούν μεγάλη συντήρηση. Για να επιτευχθεί η τέλεια καμπύλη, μια μηχανή CNC πρέπει συχνά να κάνει πολλά μικροσκοπικά περάσματα για να συνδυάσει την άκρη. Ή, απαιτείται ένα εξειδικευμένο εργαλείο που ονομάζεται μύτη με σφαιρική μύτη.

- Φάση: Ένα γρήγορο πέρασμα.

- Φιλέτο: Αργό, προσεκτικό σκάλισμα.

- Αποτέλεσμα: Τα φιλέτα συνήθως κοστίζουν περισσότερο χρόνο μηχανής, πράγμα που σημαίνει ότι σας κοστίζουν περισσότερα χρήματα.

Αντοχή και ανθεκτικότητα του εξαρτήματος

Εάν το εξάρτημά σας πρέπει να συγκρατεί βαρύ φορτίο, το φιλέτο παίρνει το στέμμα.

Φανταστείτε να λυγίζετε ένα ραβδί. Πάντα σπάει στο πιο αδύναμο σημείο. Σε ένα μεταλλικό εξάρτημα, η τάση συγκεντρώνεται στις αιχμηρές εσωτερικές γωνίες. Παρόλο που μια λοξότμηση έχει γωνία, εξακολουθεί να έχει ακμές όπου η γωνία αρχίζει και σταματά. Αυτά τα σημεία μπορεί να ραγίσουν υπό μεγάλο βάρος ή κραδασμούς.

Ένα φιλέτο το λύνει αυτό. Το στρογγυλεμένο σχήμα κατανέμει την πίεση σε μια ευρύτερη περιοχή. Εξαλείφει το αδύναμο σημείο σχεδόν εξ ολοκλήρου. Εάν κατασκευάζετε ένα στήριγμα για έναν κινητήρα ή έναν γερανό, χρησιμοποιήστε ένα φιλέτο.

Ο κανόνας του κάθετου τοίχου και τα κρυφά κόστη

Οι περισσότεροι διαδικτυακοί οδηγοί θα σας πουν ότι τα φιλέτα είναι πάντα ακριβά. Αυτή είναι μια επικίνδυνη γενίκευση.

Η πραγματική τιμή εξαρτάται από τον προσανατολισμό της ακμής. Πρέπει να σκεφτείτε το σχήμα του κοπτικού εργαλείου. Είναι ένας στρογγυλός, περιστρεφόμενος κύλινδρος.

- Κάθετες γωνίες (Οι τοίχοι): Όταν ένα στρογγυλό εργαλείο κόβει μια γωνία, αφήνει φυσικά ένα στρογγυλεμένο σχήμα. Το μηχάνημα δεν μπορεί κυριολεκτικά να κόψει μια αιχμηρή τετράγωνη γωνία μέσα σε μια τσέπη. Επομένως, ένα κάθετο φιλέτο είναι ουσιαστικά δωρεάν. Απλά αφήνετε το εργαλείο να κάνει τη δουλειά του.

- Οριζόντιες ακμές (το δάπεδο): Εδώ είναι που το κόστος εκρήγνυται. Ένα τυπικό εργαλείο έχει επίπεδο πυθμένα. Κόβει μια αιχμηρή γωνία 90 μοιρών στο σημείο όπου ο τοίχος συναντά το δάπεδο.

Για να επιτευχθεί ένα στρογγυλεμένο φιλέτο στην κάτω άκρη, ο μηχανουργός πρέπει να σταματήσει τα πάντα. Πρέπει να στραφεί σε ένα εξειδικευμένο σφαιρικό φρεζάκι. Στη συνέχεια, αυτό το εργαλείο πρέπει να ανιχνεύσει αργά την άκρη, κάνοντας μικροσκοπικά περάσματα για να χαράξει την καμπύλη. Αυτό τριπλασιάζει το χρόνο κατεργασίας.

Το μάθημα: Αν θέλετε ένα φτηνό, εμφανίσιμο εξάρτημα, βάλτε φιλέτα στους κάθετους τοίχους σας, αλλά κρατήστε τις άκρες του δαπέδου σας αιχμηρές.

Τώρα που ασχοληθήκαμε με την κοπή μετάλλων, ας δούμε μια μέθοδο κατασκευής όπου οι κανόνες της βαρύτητας λειτουργούν εντελώς διαφορετικά.

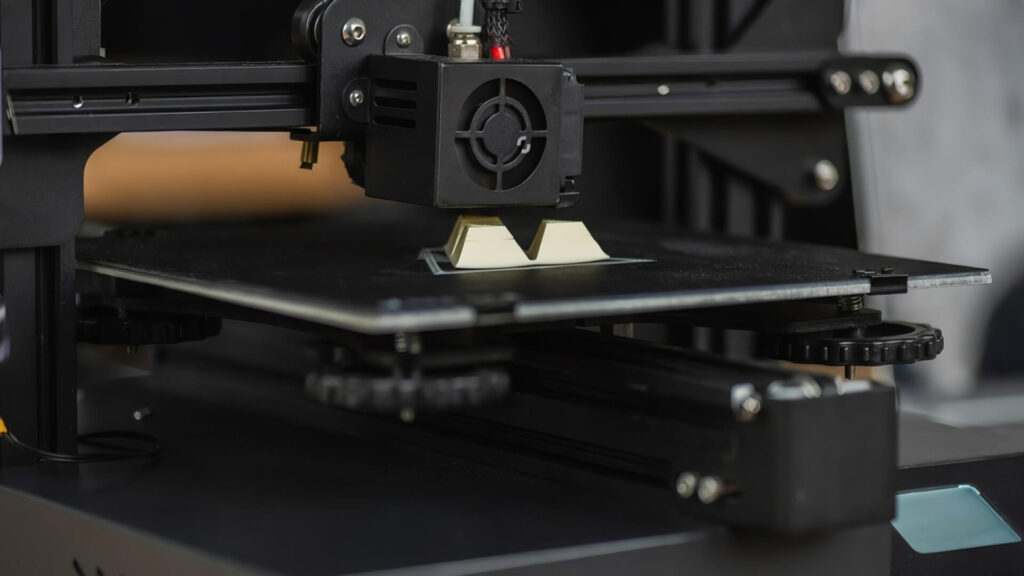

Τρισδιάστατη εκτύπωση: Γιατί οι λοξοτμήσεις συχνά νικούν τα φιλέτα

Οι περισσότεροι οδηγοί σχεδιασμού επικεντρώνονται μόνο στην κοπή μετάλλων. Αν όμως εκτυπώνετε τα εξαρτήματά σας τρισδιάστατα, οι κανόνες αλλάζουν εντελώς.

Δεν κόβετε απλώς υλικό, αλλά παλεύετε με τη βαρύτητα.

Το πρόβλημα της προεξοχής

Οι τρισδιάστατοι εκτυπωτές κατασκευάζουν εξαρτήματα στρώμα προς στρώμα, από κάτω προς τα πάνω. Δεν μπορούν να εκτυπώσουν σε λεπτό αέρα. Αν μια άκρη προεξέχει πολύ χωρίς στήριξη από κάτω, το ζεστό πλαστικό πέφτει.

Η λύση: λοξοτμήσεις

Η λοξότμηση 45 μοιρών είναι η μαγική γωνία για την τρισδιάστατη εκτύπωση.

Λειτουργεί σαν μια ανθεκτική σκάλα. Κάθε νέο στρώμα χρησιμοποιεί το στρώμα που βρίσκεται από κάτω για στήριξη. Μπορείτε να εκτυπώσετε μια λοξότμηση τέλεια χωρίς να χρειάζεστε κάποιο ακατάστατο "υλικό στήριξης" για να την στηρίξετε. Βγαίνει από τον εκτυπωτή με καθαρή και καθαρή εμφάνιση.

Γιατί αποτυγχάνουν τα φιλέτα

Τα φιλέτα είναι στρογγυλεμένα. Αυτό σημαίνει ότι το κάτω μέρος της καμπύλης ξεκινάει οριζόντια - σχεδόν επίπεδο στον αέρα.

Όταν ο εκτυπωτής προσπαθεί να τοποθετήσει τα πρώτα στρώματα της καμπύλης, δεν υπάρχει τίποτα από κάτω για να τα συγκρατήσει. Το πλαστικό συστρέφεται και κρεμάει. Το κάτω μέρος της όμορφης στρογγυλεμένης άκρης σας καταλήγει να μοιάζει με ακατάστατο σπαγγέτι.

Συμβουλή σχεδιασμού: Εάν η άκρη είναι στραμμένη προς τα κάτω, χρησιμοποιήστε πάντα μια λοξότμηση.

Μιλώντας για τη διατήρηση της καλής εμφάνισης των εξαρτημάτων σας, ας δούμε έναν τελευταίο κρυφό παράγοντα: τη σκουριά.

Προστατευτικά φινιρίσματα: Φιλέτα: Γιατί οι ζωγράφοι προτιμούν τα φιλέτα

Αν σκοπεύετε να βάψετε, να βάψετε με πούδρα ή να ανοδίσετε τα εξαρτήματά σας, η άκρη που θα επιλέξετε έχει μεγαλύτερη σημασία από ό,τι νομίζετε. Δεν είναι μόνο το να το κάνετε να φαίνεται ωραίο. Έχει να κάνει και με την αποτροπή της σκουριάς.

Οι υγρές επιστρώσεις μισούν τις αιχμηρές γωνίες.

Αυτό είναι ένα φαινόμενο γνωστό ως αιμορραγία άκρων. Όταν το υγρό χρώμα ή η σκόνη συναντά μια αιχμηρή κορυφή (όπως η άκρη μιας λοξότμησης ή ένα ευκρινές τετράγωνο 90 μοιρών), η επιφανειακή τάση τραβάει το υγρό μακριά από την άκρη. Υποχωρεί.

- Το πρόβλημα: Αυτό αφήνει την επικάλυψη εξαιρετικά λεπτή - μερικές φορές μικροσκοπική - ακριβώς στο πιο αιχμηρό σημείο.

- Η συνέπεια: Σε αυτό το αδύναμο σημείο εισέρχεται η υγρασία. Ο επόπτης της γραμμής επίστρωσης πούδρας αναφέρεται σε αυτό το συγκεκριμένο ελάττωμα ως αποτυχία πλαισίου. Κάποτε χρειάστηκε να απορρίψουμε μια παρτίδα 200 εξωτερικών περιβλημάτων, επειδή ο σχεδιαστής επέμενε σε κοφτές ακμές ξυράφι. Μετά από μόλις 48 ώρες μέσα σε θάλαμο που λειτουργούσε το Δοκιμή ψεκασμού αλατιού ASTM B117, η σκουριά άρχισε να σέρνεται ακριβώς εκεί όπου η αιχμηρή άκρη αραίωσε το χρώμα.

Τα φιλέτα είναι η λύση.

Επειδή το φιλέτο είναι μια ομαλή καμπύλη, το χρώμα δεν απομακρύνεται. Τυλίγεται συνεχώς και ομοιόμορφα γύρω από την καμπύλη. Αποκτάτε ένα ομοιόμορφο πάχος που σφραγίζει πλήρως το μέταλλο.

Εάν το εξάρτημα σας θα ζήσει έξω στη βροχή ή στο χιόνι, χρησιμοποιήστε φιλέτα. Παρατείνουν σημαντικά τη διάρκεια ζωής της βαφής σας.

Έχουμε καλύψει πολλά τεχνικά θέματα. Ας τα συνοψίσουμε όλα αυτά σε ένα απλό φύλλο εξαπάτησης, ώστε να μπορέσετε να πάρετε μια απόφαση αμέσως τώρα.

Σπαζοκεφαλιά απόφασης: Ποια χρειάζεστε;

Καλύψαμε τη φυσική, το κόστος και τις κατασκευαστικές ιδιαιτερότητες. Αλλά μερικές φορές χρειάζεστε απλώς μια γρήγορη απάντηση.

Ακολουθεί η κατανομή με μια ματιά.

Πίνακας γρήγορης σύγκρισης

| Σενάριο | Επιλέξτε λοξότμηση | Επιλέξτε φιλέτο |

|---|---|---|

| Προϋπολογισμός & ταχύτητα | ✅ Καλύτερη επιλογή. Η γρήγορη κατεργασία ενός περάσματος διατηρεί το κόστος σε χαμηλά επίπεδα. | ❌ Πιο αργά. Συχνά απαιτεί πολλαπλά περάσματα ή ειδικά εργαλεία με σφαιρική μύτη. |

| Βαριά φορτία | ❌ Υψηλή συγκέντρωση τάσεων στις γωνίες, κίνδυνος ρωγμών. | ✅ Καλύτερη επιλογή. Κατανέμει ομοιόμορφα την καταπόνηση- αποτρέπει τη δομική αστοχία. |

| Συναρμολόγηση (μπουλόνια) | ✅ Λειτουργεί ως τέλειο χωνί-οδηγός για την εισαγωγή βιδών. | ➖ Δεν υπάρχει ειδικό μηχανικό πλεονέκτημα για την εισαγωγή. |

| Ανθρώπινο άγγιγμα | ➖ Μπορεί να αισθάνεται "βιομηχανικό" ή αιχμηρό εάν δεν έχει αποχρωματιστεί τέλεια. | ✅ Καλύτερη επιλογή. Ομαλή, εργονομική και με αίσθηση υψηλής ποιότητας/ασφάλειας. |

| Επίστρωση σε σκόνη | ❌ Υψηλός κίνδυνος. Οι αιχμηρές άκρες προκαλούν αραίωση του χρώματος (αιμορραγία των άκρων) και σκουριά. | ✅ Καλύτερη επιλογή. Η βαφή περιτυλίγεται συνεχώς για μια σκουριά-ανθεκτική σφράγιση. |

| Εκτύπωση 3D | ✅ Ασφαλής. Οι γωνίες 45° είναι αυτοφερόμενες και εκτυπώνουν καθαρά. | ❌ Κίνδυνος. Οι προεξοχές μπορεί να γέρνουν ή να κρέμονται χωρίς υλικό στήριξης. |

| Κάθετοι τοίχοι CNC | ❌ Αδύνατον να κόψετε αιχμηρές γωνίες με στρογγυλά περιστρεφόμενα εργαλεία. | ✅ Δωρεάν. Φυσικά δημιουργείται από το στρογγυλό σχήμα του φρεζιού CNC. |

⚠️ The Sheet Metal Exception (Must Read)

Από την άποψη της κατασκευής λαμαρίνας, τα φιλέτα δεν είναι επιλογή - είναι αναγκαιότητα κατά την κάμψη.

Δεν μπορώ να σας πω πόσα σχέδια προσγειώνονται στο γραφείο μου ζητώντας μια τέλεια αιχμηρή εσωτερική κάμψη 90 μοιρών. Είναι φυσικά αδύνατο χωρίς να ραγίσει το υλικό.

Στο εργοστάσιό μας, κάθε εργαλείο πρέσας έχει μια φυσική ακτίνα (συνήθως ένα μικρό φιλέτο). Εάν καθορίσετε μια αιχμηρή γωνία στο αρχείο CAD σας, αλλά το εργαλείο μας προσθέτει ένα φιλέτο 1 mm, αυτό ανατρέπει την ακρίβεια των διαστάσεών σας. Ο σχεδιασμός με αυτό το φυσικό φιλέτο κατά νου μας γλιτώνει από ώρες αλληλογραφίας με emails που διορθώνουν το επίπεδο σχέδιό σας.

Συχνές ερωτήσεις

Μπορώ να χρησιμοποιήσω και τα δύο στο ίδιο εξάρτημα;

Απολύτως. Είναι πραγματικά έξυπνος σχεδιασμός η ανάμειξή τους.

Τα περισσότερα επαγγελματικά εξαρτήματα χρησιμοποιούν ένα συνδυασμό. Χρησιμοποιήστε φιλέτα στις κατακόρυφες εσωτερικές γωνίες για να κάνετε το εξάρτημα ισχυρό. Στη συνέχεια, χρησιμοποιήστε λοξότμηση στις οπές των μπουλονιών και στις εξωτερικές άκρες για να εξοικονομήσετε χρήματα. Αποκτάτε τη δύναμη εκεί που τη χρειάζεστε και την εξοικονόμηση πόρων εκεί που δεν τη χρειάζεστε.

Απαιτείται γωνία 45 μοιρών για τις λοξοτομές;

Όχι τεχνικά, αλλά γενικά θα πρέπει να το τηρείτε.

Οι 45 μοίρες είναι το βιομηχανικό πρότυπο. Τα περισσότερα έτοιμα εργαλεία κοπής και τρυπάνια διατίθενται προκατασκευασμένα με αυτήν ακριβώς τη γωνία. Αν ζητήσετε μια συγκεκριμένη γωνία 33 μοιρών, ο μηχανουργός μπορεί να χρειαστεί να αγοράσει ένα προσαρμοσμένο εργαλείο ή να γείρει το τεμάχιο με πολύπλοκο τρόπο. Αυτό συνεπάγεται πρόσθετες χρεώσεις.

Γιατί το μηχανουργείο μου με χρεώνει επιπλέον για τα φιλέτα;

Είναι θέμα χρόνου.

Ένα εργαλείο λοξότμησης κόβει την ακμή με ένα γρήγορο, επιθετικό πέρασμα. Για να φτιάξει ένα ομαλό φιλέτο (ειδικά στις άκρες του δαπέδου), η μηχανή πρέπει συχνά να κάνει πολλά μικρά, αργά περάσματα με ένα ειδικό εργαλείο σε σχήμα μπάλας για να συνδυάσει την καμπύλη. Στον κόσμο της κατεργασίας, ο χρόνος είναι χρήμα.

Συμπέρασμα

Τελικά, η επιλογή ανάμεσα σε ένα φιλέτο και μια λοξότμηση δεν είναι απλώς ένα μάθημα γεωμετρίας- καθορίζει τον κύκλο ζωής του προϊόντος σας. Μια λοξότμηση μπορεί να σας εξοικονομήσει σεντς σε χρόνο κατεργασίας, αλλά μια λοξότμηση μπορεί να σας εξοικονομήσει χιλιάδες σε αξιώσεις εγγύησης, αποτρέποντας τη σκουριά ή τα σπασίματα λόγω καταπόνησης.

Αυτή είναι η προοπτική που ακολουθούμε καθημερινά εδώ στο ShincoFab. Ως εργοστάσιο με έδρα την Κίνα που υποστηρίζει κατασκευαστικά έργα σε παγκόσμιο επίπεδο, εξετάζουμε χιλιάδες αρχεία CAD κάθε χρόνο. Συχνά βλέπουμε σχέδια που φαίνονται τέλεια στο λογισμικό, αλλά θα αποτύγχαναν στο εργοστάσιο. Στόχος μας δεν είναι απλώς να κόψουμε αυτό που μας στέλνετε, αλλά να επισημάνουμε αυτές τις μικρές λεπτομέρειες -όπως η πρόταση μιας φυσικής ακτίνας για ένα εξάρτημα πρέσας- πριν το μέταλλο φτάσει ποτέ στη μηχανή.

Είτε κατασκευάζετε πρωτότυπα ενός μόνο βραχίονα είτε επεκτείνετε την κλίμακα για μαζική παραγωγή, να θυμάστε: η καλύτερη άκρη είναι αυτή που εξισορροπεί το κόστος με τη λειτουργία. Αν έχετε ποτέ αμφιβολίες, μιλήστε με τον κατασκευαστή σας πριν οριστικοποιήσετε το σχέδιό σας.