Wenn Sie Bleche entwerfen, ist die Wahl der richtigen Materialstärke eine der wichtigsten Entscheidungen, die Sie treffen müssen. Es handelt sich dabei nicht nur um ein kleines Detail, sondern um die Grundlage für Ihr gesamtes Projekt.

Diese eine Variable bestimmt drei Dinge: wie stark Ihr Teil ist, wie viel es wiegt und was es in der Herstellung kostet.

Sie müssen ein sorgfältiges Gleichgewicht finden. Wenn Sie eine zu dünne Platte wählen, könnte sich Ihr Produkt verziehen oder unter Belastung versagen. Wenn Sie jedoch zu dickes Blech wählen, treten andere Probleme auf. Das Teil wird unnötig schwer, und Ihre Produktionskosten steigen schneller als geplant.

Dieser Artikel ist ein umfassender Leitfaden für die Bewältigung dieser wichtigen Entscheidung. Wir gehen über einfache Umrechnungstabellen hinaus und untersuchen die strategischen Aspekte der Materialauswahl, die Gegebenheiten der Lieferkette und die Grundsätze des Design for Manufacturing (DFM). Ganz gleich, ob Sie einen Prototyp skalieren oder eine Produktionslinie optimieren, dieser Leitfaden soll die Lücke zwischen digitalem Design und physischer Realität schließen.

Was ist die Blechdicke?

Bevor wir uns in komplexe Umrechnungstabellen vertiefen, ist es wichtig, zu kategorisieren, womit wir eigentlich arbeiten. In der Metallverarbeitungsindustrie werden flachgewalzte Produkte im Allgemeinen in drei verschiedene Kategorien eingeteilt, die auf ihrer Dicke basieren. Während die genauen Grenzwerte je nach internationaler Norm leicht variieren können, werden sie nach allgemeinem Konsens wie folgt eingeteilt:

Die drei Kategorien von Flachprodukten aus Metall

Folie

Dies bezieht sich auf extrem dünne Metallbleche, die in der Regel weniger als 0,2 mm (0,006 Zoll) dick sind. Folie wird vor allem für Verpackungen, elektronische Abschirmungen und Wärmeaustauschanwendungen verwendet. Sie muss vorsichtig gehandhabt werden, da sie leicht reißt und faltig wird.

Blatt

Dies ist das Kernthema unseres Leitfadens und die in der allgemeinen Fertigung am häufigsten verwendete Form. Bleche sind in der Regel zwischen 0,5 mm und 6 mm dick (0,25 Zoll). Es ist im Wesentlichen die "Goldlöckchen"-Zone - dünner als Strukturblech, aber dicker als Folie.

Platte

Metall, das dicker als 6 mm (0,25 Zoll) ist, wird als Blech klassifiziert. Bleche werden für strukturelle Anwendungen verwendet, z. B. für Brücken, schwere Maschinen und Schiffsrümpfe.

Ein Hinweis zur Handhabung

Die Unterscheidung zwischen Blechen und Platten bestimmt oft den Arbeitsablauf in der Werkstatt. Bleche (insbesondere bei leichteren Messgeräten) können oft von Hand oder mit leichten Vakuumhebern manipuliert werden. Im Gegensatz dazu, Platte Metall ist unnachgiebig schwer; ein einziges 4×8-Blech aus ½-Zoll-Stahl wiegt über 650 Pfund und erfordert Kräne, Gabelstapler und spezielle Hochleistungsmaschinen zum Biegen und Schneiden.

Was ist Gauge System

Für den Uneingeweihten ist das Gauge-System der verwirrendste Aspekt der Metallbeschaffung. Das Verständnis seiner Ursprünge hilft, seine Logik zu verstehen.

Das Gauge-System stammt aus der britischen Drahtindustrie, bevor es universelle Messstandards gab. Es basierte darauf, wie oft ein Metalldraht durch einen Stempel gezogen werden musste, um einen bestimmten Durchmesser zu erreichen. Ein nur einmal gezogener Draht (1 Gauge) war dick; ein 30-mal gezogener Draht (30 Gauge) war sehr dünn. Diese Logik wurde auf Bleche übertragen und basiert auf Gewicht pro Quadratfuß. Folglich funktioniert das System in einem umgekehrten Maßstab: Ein höherer Messwert bedeutet dünneres Metall.

Messgerät ist nicht universell

Dies ist das wichtigste Konzept, das Designer begreifen müssen: Die Spurweite ist materialabhängig. Da das System auf dem Gewicht basiert und verschiedene Metalle unterschiedliche Dichten haben, ändert sich die physikalische Dicke einer bestimmten Messzahl je nach Material.

Zum Beispiel A 16er-Spur Blatt von Standard-Stahl beträgt etwa 0,0598 Zoll (1,52 mm). Allerdings ist eine 16er-Spur Blatt von Aluminium beträgt etwa 0,0508 Zoll (1,29 mm).

Wenn Sie bei der Konstruktion eines Teils von der Annahme ausgehen, dass 16 Gauge eine universelle Dicke ist, könnte ein Materialwechsel von Stahl zu Aluminium ohne Anpassung Ihres CAD-Modells zu Teilen führen, die nicht passen, eine unzureichende Festigkeit aufweisen oder falsche Biegeabzüge haben.

Maßeinheiten und bewährte Praktiken

Heute steht die Industrie vor einem Konflikt zwischen der alten Terminologie (Gauge/GA) und den Einheiten der Feinmechanik (Inch oder Millimeter). Während Ingenieure und Einkäufer oft in "Gauges" sprechen, arbeiten Fertigungsmaschinen (Laser) und CAD-Software mit exakten Dezimalzahlen.

Vermeidung von Unklarheiten und kostspieligen Herstellungsfehlern, Geben Sie immer die tatsächliche Dicke in Millimetern (mm) oder Dezimalzoll an. auf Ihren Zeichnungen und Bestellungen. Verwenden Sie die Lehrenummer nur als Referenz, nicht als primäre Spezifikation. (z.B., "1.5mm - 16GA CR Stahl").

Werkstoffspezifische Lehrenmuster

Da das Lehren-System vom Gewicht abgeleitet ist und jedes Metall eine einzigartige Dichte hat, ist es ein Rezept für ein Desaster, sich auf eine einzige "Mastertabelle" zu verlassen. Verschiedene Materialfamilien folgen unterschiedlichen Lehrenstandards. Um die richtigen Materialien auszuwählen, müssen Sie die spezifischen Trends und Fertigungsunterschiede für jede Metallart kennen.

Kohlenstoffstahl (Baustahl)

Kohlenstoffstahl folgt der Hersteller-Normalspurweite (MSG) die sich in der Regel an den Standards orientieren, die von ASTM International. Innerhalb dieser Kategorie wird die Verfügbarkeit der Dicke jedoch stark durch das Herstellungsverfahren beeinflusst: Warmgewalzt vs. Kaltgewalzt.

- Warmgewalzter Stahl (dicker): Dieser Stahl wird bei hohen Temperaturen hergestellt und hat normalerweise eine schuppige, raue Oberfläche. Er ist im Allgemeinen in dickeren Dicken erhältlich (typischerweise Spurweite 7 bis Spurweite 14) und Plattengrößen. Es ist die erste Wahl für Strukturbauteile, bei denen die Oberflächengüte gegenüber der Festigkeit und den Kosten zweitrangig ist.

- Kaltgewalzter Stahl (dünner): Nach dem Warmwalzen wird dieser Stahl bei Raumtemperatur weiterverarbeitet, um präzise Abmessungen und eine glatte, ölige Oberfläche zu erzielen. Er wird in der Regel in dünneren Dicken verwendet (typischerweise Spurweite 16 bis Spurweite 28). Aufgrund seiner Präzision ist es der Standard für Geräte, Karosserieteile und Gehäuse.

Rostfreier Stahl

Nichtrostender Stahl folgt im Allgemeinen der U.S. Standard Spurweite, nicht MSG.

Da nichtrostender Stahl etwas dichter ist als Kohlenstoffstahl (aufgrund des Chrom- und Nickelgehalts), ergibt ein Pfund nichtrostender Stahl eine etwas geringere Oberfläche oder Dicke als ein Pfund Baustahl. Bei gleicher Dicke ist nichtrostender Stahl oft nominell dünner als Kohlenstoffstahl.

Verzinkter Stahl

Verzinkter Stahl weist eine einzigartige Variable auf: die schützende Zinkschicht. Im Gegensatz zu normalem Stahl bezieht sich die Dicke von verzinktem Blech normalerweise auf die Schichtdickeund nicht die Dicke des Grundmetalls.

Ein verzinktes 16-Gauge-Blech hat ungefähr die gleiche Gesamtdicke wie ein 16-Gauge-Standardstahlblech. Da dieses Maß jedoch enthält die Schicht aus gebundenem Zink, die eigentliche Stahlkern ist dünner als die eines unbeschichteten Blechs. Wenn man die Zinkschicht entfernt, wird der darunter liegende Baustahl leicht reduziert.

Nichteisen-Metalle

Die Regeln ändern sich völlig, wenn man von eisenbasierten Metallen abweicht.

Aluminium

Es gibt zwar eine Aluminiumtabelle (basierend auf der Brown & Sharpe-Norm), aber die moderne Industrie ignoriert sie weitgehend. Professionelle Verarbeiter und Lieferanten spezifizieren Aluminium fast ausschließlich nach Dezimaldicke (Inch oder Millimeter). Sie werden selten hören, dass ein Geschäft nach "10-Gauge-Aluminium" fragt; sie werden nach "0,100 Aluminium" oder "0,125 (1/8 Zoll) Aluminium". Die Verwendung von Maßzahlen für Aluminium gilt als veraltet und kann zu erheblichen Verwirrungen führen.

Kupfer und Messing

Diese Materialien verwenden in der Regel die Brown & Sharpe (B&S) oder Amerikanische Drahtstärke (AWG) Systeme. Diese Normen sind völlig anders als die Stahlnormen. Zum Beispiel ist 16-Gauge-Stahl ~0,060″, aber 16-Gauge-Kupfer (B&S) ist ~0,050″. Der Unterschied beträgt etwa 20%, was eine enorme Fehlermarge bei der Herstellung bedeutet.

Standard-Blechmaßtabellen

Um Ihnen den Umgang mit den Unterschieden zwischen den verschiedenen Materialien zu erleichtern, haben wir unten die Umrechnungstabellen für Standardabmessungen zusammengestellt.

Die folgenden Werte sind nominal. Wie bereits erwähnt, führen die tatsächlichen Frästoleranzen normalerweise dazu, dass das Material etwas dünner ist als der Nennwert. Bestätigen Sie immer die spezifischen Toleranzanforderungen mit ShincoFab vor der Produktion.

1. Standard-Kohlenstoffstahl (MSG)

Die gängigste Fertigungsnorm. Beachten Sie, dass 16 GA das "Arbeitspferd" der Industrie bei Gehäusen ist.

| Messgerät | Dicke (in) | Dicke (mm) | Gemeinsame Bewerbung |

|---|---|---|---|

| 7 | 0.179 | 4.55 | Schwerlastscharniere, Komponenten für Lkw-Fahrgestelle |

| 8 | 0.164 | 4.18 | Hochbelastbare Halterungen, Infrastrukturhalterungen für den Außenbereich |

| 10 | 0.135 | 3.42 | Industrielle Treppenstufen, Gehäuse für schwere Geräte |

| 11 | 0.120 | 3.04 | Strukturplatten, Fahrgestellteile für Kraftfahrzeuge |

| 12 | 0.105 | 2.66 | Robuste Schaltschränke, Türrahmen |

| 14 | 0.075 | 1.90 | Standard-Industriegehäuse (NEMA-Boxen), Server-Racks |

| 16 | 0.060 | 1.52 | Industriestandard für PC-Gehäuse, Beleuchtungskörper, Schränke |

| 18 | 0.048 | 1.21 | Leichte Abdeckungen, Gerätetafeln, Auffangwannen |

| 20 | 0.036 | 0.91 | Dekorative Innenverkleidungen, Schilderrückwände |

| 22 | 0.030 | 0.76 | HVAC-Kanäle, leichte Abdeckungen |

| 24 | 0.024 | 0.61 | Küchenabzugshauben, Luftkanäle |

| 26 | 0.018 | 0.45 | Gewellte Bedachungen, wirtschaftliche starre Verpackungen |

| 28 | 0.015 | 0.38 | Dünne Eindeckrahmen, Schilder, nicht-strukturelle Abdeckungen |

2. Verzinkter Stahl

Die Dicke umfasst in der Regel die Zinkbeschichtung, die für den Außenbereich und feuchte Umgebungen unerlässlich ist.

| Messgerät | Dicke (in) | Dicke (mm) | Gemeinsame Bewerbung |

|---|---|---|---|

| 10 | 0.138 | 3.51 | Stützen für den Außenbereich, Solargestelle |

| 12 | 0.108 | 2.75 | Garagentorbeschläge, Stromkästen |

| 14 | 0.079 | 1.99 | HLK-Außengeräte, Zaunhalterungen |

| 16 | 0.064 | 1.61 | Standard für Rohrleitungen, Lagerregale |

| 18 | 0.052 | 1.31 | Dachrinnen, Fallrohre, Karosserieteile |

| 20 | 0.040 | 1.01 | Flexible Rohrleitungen, Metallbedachung (Stehfalz) |

| 22 | 0.034 | 0.85 | Verkleidungen, Abdeckungen, Eckverbindungsstücke |

| 24 | 0.028 | 0.70 | Wickelfalzrohre, leichte Gehäuse |

| 26 | 0.022 | 0.55 | Wellblechverkleidungen, Lüftungsrohre |

| 28 | 0.019 | 0.48 | Eindeckrahmen, Verkleidung für allgemeine Zwecke |

3. Rostfreier Stahl

Geringfügig dünner als Kohlenstoffstahl mit der gleichen Dicke. Wird für Hygiene und Korrosionsbeständigkeit verwendet.

| Messgerät | Dicke (in) | Dicke (mm) | Gemeinsame Bewerbung |

|---|---|---|---|

| 7 | 0.188 | 4.76 | Schwere Chemikalientanks, Strukturflansche |

| 8 | 0.172 | 4.37 | Industrielle Wannenwände, architektonische Stützen |

| 10 | 0.141 | 3.57 | Großküchentheken, Sockel für medizinische Geräte |

| 11 | 0.125 | 3.18 | Lebensmittelverarbeitungsrutschen, Aufzugspaneele |

| 12 | 0.109 | 2.78 | Hochbelastbare Restauranttische, Trittplatten |

| 14 | 0.078 | 1.98 | Standard für stark beanspruchte Oberflächen, Labortische |

| 16 | 0.063 | 1.59 | Küchenspülen, Arbeitsplatten, Reinraumverkleidungen |

| 18 | 0.050 | 1.27 | Gerätehüllen (Kühlschränke), Aufkantungen |

| 20 | 0.038 | 0.95 | Dunstabzugshauben, dekorative Verkleidungen |

| 22 | 0.031 | 0.79 | Leichte Geräteverkleidungen, Verkleidungen |

| 24 | 0.025 | 0.64 | Utensilien, komplizierte Stanzteile |

| 26 | 0.019 | 0.48 | Schornsteinverkleidungen, dekorative Einlagen |

4. Aluminiumblech

Idealerweise in dezimalen Zoll/mm angegeben, aber die Lehren beziehen sich auf den B&S Standard.

| Messgerät | Dicke (in) | Dicke (mm) | Gemeinsame Bewerbung |

|---|---|---|---|

| 8 | 0.129 | 3.26 | Hochleistungs-Straßenschilder, Flugzeugbauteile |

| 10 | 0.102 | 2.59 | Lkw-Aufbauten, Bootsrümpfe |

| 12 | 0.081 | 2.05 | Hochfeste Fertigungsplatten |

| 14 | 0.064 | 1.63 | Standard für Straßenschilder, Elektronikgehäuse |

| 16 | 0.051 | 1.29 | Flugzeughüllen, Treibstofftanks |

| 18 | 0.040 | 1.02 | Automobilverkleidungen, Beleuchtungsreflektoren |

| 20 | 0.032 | 0.81 | Gehäuse für Unterhaltungselektronik (Laptops) |

| 22 | 0.025 | 0.64 | Hitzeschilder, Rippen |

| 24 | 0.020 | 0.51 | Namensschilder, Zierleisten |

5. Kupfer- und Messingblech

Wird hauptsächlich für die elektrische Leitfähigkeit oder zur Dekoration verwendet. (B&S Standard)

| Messgerät | Dicke (in) | Dicke (mm) | Gemeinsame Bewerbung |

|---|---|---|---|

| 8 | 0.129 | 3.26 | Sammelschienen, schwere elektrische Verteilung |

| 10 | 0.102 | 2.59 | Architektonische Überdachungen, Skulpturensockel |

| 12 | 0.081 | 2.05 | Erdungsplatten, dicke Unterlegscheiben |

| 16 | 0.051 | 1.29 | Dunstabzugshauben, Spülen, Arbeitsplatten |

| 18 | 0.040 | 1.02 | Dekorative Wandverkleidungen, Schmuckfundamente |

| 20 | 0.032 | 0.81 | Regenrinnen, elektrische Kontakte |

| 22 | 0.025 | 0.64 | RF-Abschirmung, Blinken, Handwerk |

| 24 | 0.020 | 0.51 | Prägung, Unterlegscheiben, Dichtungen |

Schlüsselfaktoren für die Auswahl der richtigen Dicke

Bei der Auswahl des richtigen Messgeräts geht es nicht nur darum, eine Zahl aus einer Tabelle auszuwählen, sondern es handelt sich um eine technische Entscheidung, bei der Leistung, Kosten und Herstellbarkeit abgewogen werden müssen. Berücksichtigen Sie bei der Festlegung der Spezifikationen für Ihr Projekt diese vier entscheidenden Säulen.

Strukturelle Anforderungen (Belastung und Festigkeit)

Die offensichtlichste Funktion der Dicke ist die Gewährleistung der physischen Festigkeit, aber die Art der Belastung bestimmt die erforderliche Dicke.

Statische vs. dynamische Belastungen

Bei statischen Lasten (z. B. einem Regal mit einem Computer) geht es in erster Linie darum, ein Durchbiegen oder Durchhängen zu verhindern. Bei dynamischen Lasten (z. B. einer vibrierenden Motorhalterung oder einem sich bewegenden Fahrzeugteil) ist die Steifigkeit jedoch entscheidend, um Ermüdungsbrüche zu vermeiden.

Die Würfel-Regel der Steifigkeit

Ingenieure sollten bedenken, dass die Steifigkeit in einem kubischen Verhältnis zur Dicke steht. Die Verdoppelung der Dicke eines Blechs macht es achtmal steifer. Daher kann eine kleine Erhöhung der Dicke (z. B. von 18GA auf 16GA) zu einem massiven Anstieg der Steifigkeit führen.

Der Kompromiss

Dickeres Material ist zwar stärker, aber auch schwerer und teurer. Das Ziel ist es, das Minimum Dicke, die Ihre Lastanforderungen sicher erfüllt, um Kosten und Gewicht effizient zu halten.

Herstellungsprozesse (Der Faktor Formbarkeit)

Ein häufiger Fehler ist die Wahl einer Dicke, die im CAD gut aussieht, aber in der Werkstatt ein Albtraum ist. Die von Ihnen gewählte Dicke bestimmt, welche Fertigungsmethoden in Frage kommen.

Biegen und Umformen

- Minimaler Biegeradius: Jede Metalldicke hat einen Mindestradius, bis zu dem sie gebogen werden kann, bevor sie reißt. Dickere Metalle erfordern größere Innenradien. Wenn Ihr Entwurf eine scharfe, knackige Ecke erfordert, sind Sie möglicherweise gezwungen, ein dünneres Blech zu verwenden, um dies ohne strukturelles Versagen zu erreichen.

- Rückfederung: Dickere Metalle speichern beim Biegen mehr elastische Energie. Dies führt zu einer "Rückfederung", bei der das Metall versucht, in seine ursprüngliche Form zurückzukehren, was komplexere Werkzeugeinstellungen und mehr Kraft erfordert, um präzise Winkel zu erreichen.

Einschränkungen beim Schweißen

- Risiken bei dünnem Material: Schweißen von Metallen, die dünner sind als 18 Spurweite (~1,2 mm) erfordert ein hohes Maß an Geschicklichkeit oder eine spezielle Ausrüstung (wie Pulse TIG), um ein "Durchbrennen" zu vermeiden, bei dem die Hitze ein Loch direkt durch das Blech schmilzt.

- Starke Materialkosten: Umgekehrt erfordert das Schweißen von schweren Dicken oft das Abschrägen der Kanten (Fasen) und mehrere Schweißdurchgänge, um die Durchdringung zu gewährleisten, was den Arbeitsaufwand und das Risiko von Wärmeverzug erheblich erhöht.

Grenzen des Schneidens

Laserschneider und Stanzpressen haben Leistungsgrenzen. Mit zunehmender Dicke nimmt die Schneidgeschwindigkeit drastisch ab. Das Schneiden von 1/4″-Blech ist deutlich langsamer - und daher pro Teil teurer - als das Schneiden von 14er-Blech.

Gewichtsmanagement

Das Gewicht ist ein stiller Kostentreiber, der über den Rohstoffpreis hinausgeht.

Leistung Gewicht

In Branchen wie der Automobilindustrie, der Luft- und Raumfahrt oder auch der tragbaren Unterhaltungselektronik zählt jedes Gramm. Die Wahl eines 20-Gauge-Aluminiumblechs gegenüber einem 16-Gauge-Stahlblech kann das Gewicht der Baugruppe um mehr als 60% reduzieren, was sich direkt auf die Kraftstoffeffizienz oder die Tragbarkeit auswirkt.

Logistik Gewicht

Vergessen Sie niemals den Versand und die Handhabung. Ein Produkt, das aus 10er-Stahl gefertigt ist, kann für eine einzelne Person zu schwer sein, so dass für die Installation zwei Personen oder Gabelstapler erforderlich sind. Dies verursacht zusätzliche versteckte Arbeitskosten und erhöht die Frachtkosten.

Umwelt und Langlebigkeit

Wo wird das Teil eingesetzt? Die Betriebsumgebung sollte die Wahl der Dicke ebenso stark beeinflussen wie die strukturellen Belastungen.

Korrosionsschutz Zulage

In Außen- oder Meeresumgebungen wird Metall mit der Zeit unweigerlich oxidieren. Konstrukteure wählen oft eine etwas dickere Stärke als strukturell notwendig, um als Schutz zu dienen. Opferschicht. Wenn ein Blech der Stärke 20 um 0,2 mm rostet, kann es seine strukturelle Integrität verlieren; wenn ein Blech der Stärke 12 um 0,2 mm rostet, bleibt es funktionsfähig.

Innen vs. Außen

Gehäuse für den Innenbereich (Serverschränke, Schaltkästen) sind vor Witterungseinflüssen geschützt und können mit dünneren, leichteren Dicken (oft 16GA bis 20GA) versehen werden. Infrastrukturen im Freien (NEMA-Gehäuse, Überdachungen) erfordern schwerere Dicken (10GA bis 14GA), um Windlasten, Hagelschlag und Temperaturschwankungen standzuhalten.

Beschaffungs- und Lieferkettenstrategie in der realen Welt

Die Konstruktion des perfekten Teils ist nur die halbe Miete, die Beschaffung des Materials für die Herstellung ist die andere. Ein häufiger Reibungspunkt zwischen Entwicklungs- und Einkaufsabteilungen besteht darin, dass Materialien spezifiziert werden, die zwar technisch möglich, aber logistisch unpraktisch sind. Das Verständnis der Lieferkette kann Kosten und Vorlaufzeiten erheblich reduzieren.

Standard-Lagergrößen & Nesting-Effizienz

Bleche sind nicht in unendlichen Abmessungen erhältlich. Es wird in der Regel in Standardformaten geliefert, ähnlich wie Sperrholz oder Trockenbauwände. In Nordamerika sind die gebräuchlichsten Standardgrößen 4′ x 8′ (48″ x 96″), 4′ x 10′ (48″ x 120″), und 5′ x 10′ (60″ x 120″). Im metrischen System entspricht dies ungefähr 1,2 m x 2,4 m und 1,5 m x 3,0 m.

Die Verschachtelungsstrategie

"Nesting" bezieht sich darauf, wie viele Teile ein Verarbeiter auf ein einziges Blech aufbringen kann.

Die Falle: Ein Teil mit einer Breite von 47,5″ zu entwerfen, klingt gut für ein 48″-Blech. Laserschneider benötigen jedoch einen Rand (Skelett) für die Stabilität - in der Regel 0,5″ bis 1″. Ein 47,5″-Teil passt nicht auf ein 48″-Blech, so dass das Geschäft gezwungen ist, ein größeres, teureres 60″-Blech zu kaufen oder massiven Ausschuss in Kauf zu nehmen. Berücksichtigen Sie bei der Konstruktion immer die Rohblechgröße abzüglich des Schnittspalts und der Klemmspanne, um den Ertrag zu maximieren und den Stückpreis zu senken.

Verfügbarkeit vs. Vorlaufzeit

Nur weil eine Dicke in einer Tabelle aufgeführt ist, heißt das nicht, dass sie im Regal liegt. Die meisten Fertigungsbetriebe halten große Mengen von Stahl der Stärken 10, 11, 12, 14, 16, 18, 20 und 24 auf Lager. Dies sind die Arbeitspferde der Industrie. Lehren wie 13, 15, 17 oder 19 werden nur selten auf Lager gehalten.

Wenn Ihr Entwurf Stahl der Stärke 17 vorsieht, hat der Verarbeiter zwei Möglichkeiten: Er kann wochenlang auf einen Auftrag aus dem Walzwerk warten (wahrscheinlich mit einem hohen Mindestgewicht) oder ihn durch Stahl der Stärke 16 (dicker/schwerer) ersetzen. Es sei denn, Ihre Anwendung hat sehr spezifische Gewichts-/Festigkeitsvorgaben, die Standardoptionen absolut ausschließen, Runden Sie Ihr Muster immer auf das nächste geradzahlige Maß ab. Es entsteht ein billigeres, schnelleres Produkt.

Verarbeitung vom Coil zum Blech

Es ist wichtig, sich daran zu erinnern, dass die meisten Bleche aus massiven, eng gewickelten Coils bestehen, die Tausende von Pfund wiegen. Zur Herstellung von Flachmaterial werden diese Coils abgerollt und in einem als "Ablängen" bekannten Verfahren durch Richtmaschinen geführt. Metall besitzt jedoch "Materielles Gedächtnis"-eine physikalische Tendenz, sich der Krümmung der Spule anzunähern. Obwohl die moderne Richttechnik fortschrittlich ist, bleiben oft Restspannungen bestehen, insbesondere bei dünneren Materialien (typischerweise 24GA bis 18GA).

Diese innere Spannung äußert sich häufig als “Ölkonservierung“Ein Fehler, bei dem große, nicht unterstützte flache Bereiche ein wellenförmiges, geknicktes Aussehen aufweisen. Um dieses ästhetische Problem bei gut sichtbaren Anwendungen - wie architektonischen Fassaden oder Gerätetüren - zu vermeiden, sollten Ingenieure vorsichtig sein, wenn sie dünne Dicken für große flache Platten angeben. Stattdessen sollte man sich für dickeres Material (16GA+) entscheiden oder Versteifungsrippen in das Design einbauen, um der natürlichen Spannung entgegenzuwirken und eine wirklich ebene Oberfläche zu erhalten.

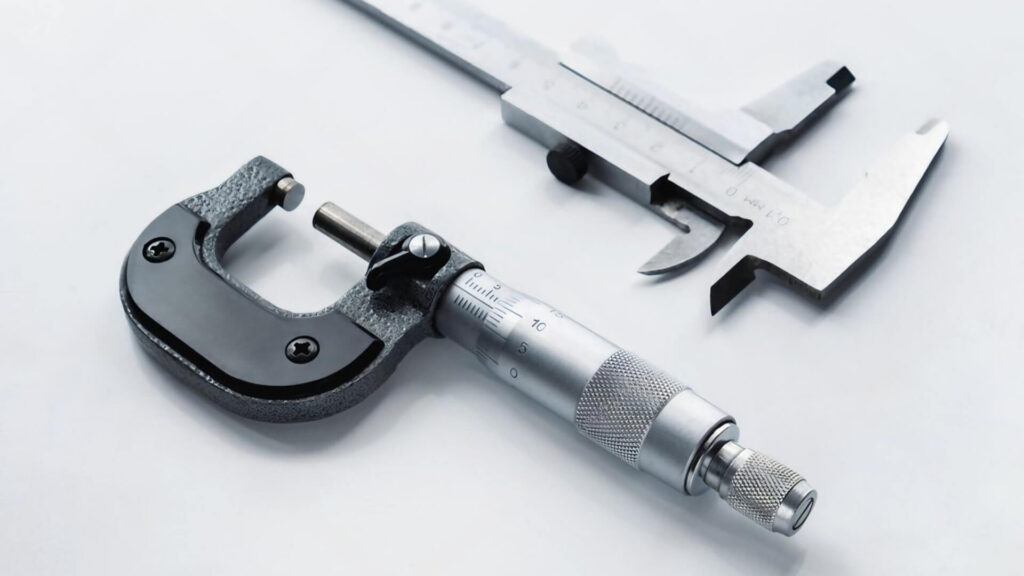

Praktische Tools und Messungen

Ganz gleich, ob Sie eingehende Bestände überprüfen oder ein vorhandenes Teil zurückentwickeln, es ist wichtig zu wissen, wie Sie die Dicke genau messen können. Verschiedene Szenarien erfordern unterschiedliche Werkzeuge, und die falsche Handhabung von Materialien während der Messung kann zu Verletzungen führen.

Die Toolbox Essentials

Das Blechlehrenwerkzeug (Das Rad)

Dieses runde Stahlwerkzeug ist der Industriestandard für die schnelle Identifizierung. Es verfügt über vorgestanzte Schlitze, die den verschiedenen Messgerätenummern entsprechen.

Wie man es benutzt: Schieben Sie das Metall in den Schlitz (die Lücke), nicht das Loch am unteren Ende des Schlitzes. Das richtige Maß ist der kleinste Schlitz, in den das Metall bequem hineinpasst, ohne gezwungen zu werden.

Entscheidende Anmerkung: Es gibt unterschiedliche Messräder für eisenhaltige (Stahl/Eisen) und nicht eisenhaltige (Aluminium/Kupfer) Metalle. Die Verwendung eines Stahlmessrads zur Messung von Aluminium führt aufgrund der unterschiedlichen Normen zu falschen Messwerten.

Messschieber und Bügelmessgeräte

Für technische Überprüfungen ist das Messrad zu ungenau. Um die tatsächliche Dezimaldicke (z. B. 0,057″) abzulesen, sind digitale Messschieber oder Mikrometer erforderlich. Nur so lässt sich feststellen, ob sich ein Blech am oberen oder unteren Ende des Toleranzbereichs befindet, was für Präzisionseinpressanwendungen entscheidend ist.

Erweiterte Messungen: Ultraschall-Dickenmessgeräte

Was passiert, wenn Sie die Dicke eines geschlossenen Kastens, eines Tanks oder eines Rohrs messen müssen, bei dem Sie keinen Zugang zur anderen Seite haben, um einen Messschieber zu verwenden? Sie können versuchen Ultraschall-Dickenmessgeräte. Diese tragbaren Geräte verwenden Hochfrequenz-Schallwellen, um zu messen, wie lange es dauert, bis ein Impuls das Metall durchdringt und zurückgeworfen wird.

Sie sind von unschätzbarem Wert für die Qualitätssicherung (QA) an fertigen Baugruppen oder für die Überprüfung von Korrosion/Wandausdünnung an installierten Wartungsgeräten, ohne das Teil zu zerstören.

Das Gefahrenspektrum

Bleche verändern ihren Charakter, wenn sie ihre Dicke ändern. Die Sicherheitsprotokolle müssen entsprechend angepasst werden.

Dünne Blätter (Das Risiko der Rasierklinge)

Lehren, die typischerweise 18GA und dünner sind, behalten eine unglaublich scharfe Scherkante. Sie sind flexibel und können "peitschen", wenn sie bewegt werden. Die Hauptgefahr besteht hier in Schnittverletzungen. Tiefe Schnitte können sofort entstehen, wenn man mit der bloßen Hand über eine Kante gleitet. Tragen Sie immer schnittfeste Handschuhe (Kevlar/Dyneema) beim Umgang mit dünnem Material.

Dicke Platten (Die Quetschgefahr)

Wenn das Material in die Kategorie "Platten" (1/4″ und mehr) fällt, verlagert sich das Risiko von Schnitten zu Quetschungen. Eine Platte, die handlich aussieht, kann Hunderte von Pfund wiegen. Manuelles Heben kann zu schweren Rückenverletzungen führen, und das Fallenlassen einer Platte kann Knochen zerschmettern. Die Handhabung von Grobblechen erfordert Stahlkappenstiefel, eine sorgfältige Planung der "Quetschstellen" und oft mechanische Unterstützung wie Magnete oder Vakuumheber.

Schlussfolgerung

Die Beherrschung der Blechdicke ist mehr als nur das Lesen einer Maßtabelle; sie bestimmt das kritische Gleichgewicht zwischen der strukturellen Integrität Ihres Produkts, dem Gewicht und den Herstellungskosten. Die Beherrschung des komplexen Systems der Blechdicken, der materialspezifischen Normen und der Verfügbarkeit in der Lieferkette ist entscheidend für die Überbrückung der Kluft zwischen einem digitalen Entwurf und einem erfolgreichen physischen Produkt. Eine gut gewählte Dicke gewährleistet nicht nur die Leistung, sondern rationalisiert auch die Produktion und reduziert unnötigen Abfall.

Sie müssen diese technischen Abwägungen jedoch nicht allein treffen. Unter ShincoFabhelfen wir unseren Kunden weltweit, komplexe Anforderungen in Präzisionskomponenten umzusetzen. Ganz gleich, ob Sie Unterstützung bei der Optimierung von Toleranzen für die globale Beschaffung oder beim Übergang vom Prototyp zur Massenproduktion benötigen, unser Expertenteam ist bereit, Ihre Entwürfe zum Leben zu erwecken. Wenden Sie sich noch heute an ShincoFab, um sicherzustellen, dass Ihre Fertigungsstrategie so präzise ist wie Ihre Konstruktion.