Die Wahl der richtigen Aluminiumsorte für Ihr Projekt ist entscheidend. Für das ungeschulte Auge sieht jedes Aluminiumblech wie das gleiche Stück "Silbermetall" aus. Aber wenn Sie die falsche Sorte wählen, kann das teure und irreversible Folgen für Ihr fertiges Teil haben.

Denken Sie an die Kompromisse: Eine Legierung, die für die Luft- und Raumfahrt entwickelt wurde, könnte unglaublich stark sein, aber sie könnte sich schnell verschlechtern, wenn Sie sie in einer Meeresumgebung einsetzen. Andererseits hat eine Legierung, die perfekt korrosionsbeständig ist, möglicherweise nicht die "Muskeln" - oder die Streckgrenze - um die schweren Lasten zu bewältigen, die für Industriemaschinen benötigt werden.

Jeder Ingenieur ringt mit dieser Entscheidung. Um die Verwirrung zu klären, werden wir die drei gängigsten Aluminiumfamilien - 5052, 6061 und 7075 - aufschlüsseln, damit Sie Ihre Wahl mit Zuversicht treffen können.

Ein kurzer Überblick über 5052, 6061 und 7075

Entschlüsselung der Zahlen

Diese vierstellige Codes auf Aluminiumsorten sind nicht einfach zufällige Seriennummern. Sie folgen einer bestimmten Logik, und der Schlüssel zum Knacken des Codes liegt in der erste Ziffer.

Diese Zahl gibt den Hauptbestandteil - oder das Legierungselement - an, das dem reinen Aluminium beigemischt ist. Diese zusätzliche Zutat ist es, die jeder Serie ihre spezifischen "Superkräfte" verleiht.

- Serie 5xxx (z. B. 5052): Magnesium

Durch den Zusatz von Magnesium entsteht eine innere Struktur, die unglaublich korrosionsbeständig ist. Das macht es zur ersten Wahl für Schiffsausrüstungen, die ständig Salzwasser ausgesetzt sein müssen. - Serie 6xxx (z. B. 6061): Magnesium + Silizium

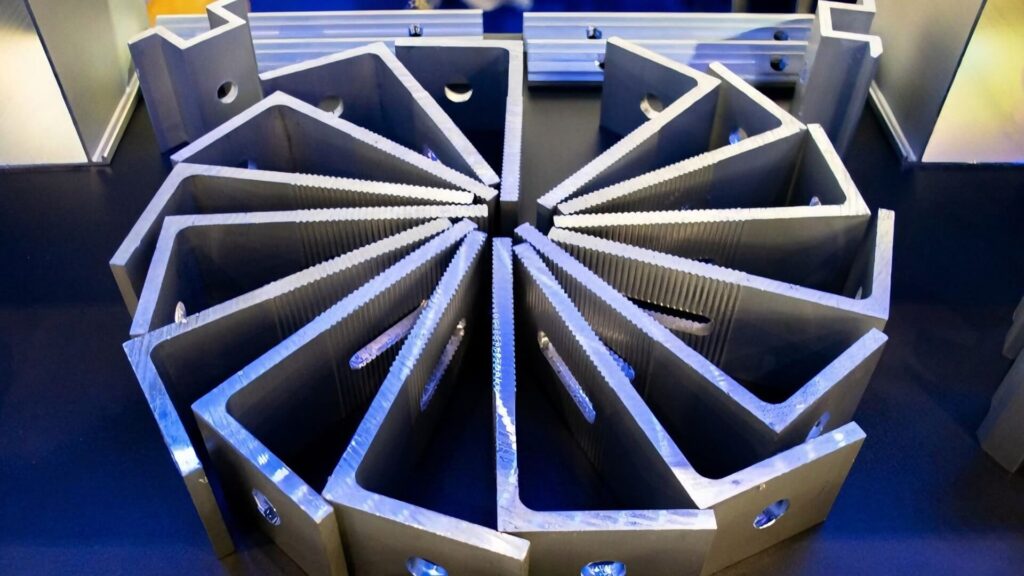

Durch diese Kombination kann die Legierung wärmebehandelt werden. Sie macht das Metall vielseitig und leicht formbar, weshalb man diese Serie oft zu komplexen Konstruktionsrahmen stranggepresst sieht. - Serie 7xxx (z. B. 7075): Zink

Wenn man Zink hinzufügt, erhält man ein Material, das es mit der Festigkeit von Stahl aufnehmen kann. Der Vorteil dabei ist, dass man die stahlähnliche Festigkeit erhält und gleichzeitig die leichten Vorteile von Aluminium beibehält.

Wenn Ihnen die Chemie ein wenig schwerfällt, können Sie sich die Grundlagen ganz einfach merken:

- 5 (Magnesium) ist korrosionsbeständig.

- 6 (Silizium) bildet Formen.

- 7 (Zink) baut Stärke auf.

Wie Sie schnell zwischen den drei Aluminiumlegierungen wählen können

Wenn Sie sich nicht in der Theorie verzetteln wollen und nur eine schnelle Antwort auf die Frage brauchen, ob Sie sich für 5052, 6061 oder 7075 entscheiden sollen, ist dieser Abschnitt genau das Richtige für Sie. Hier finden Sie den schnellen Weg zur richtigen Wahl.

5052

- Der Zusammenbruch: Bei dieser Legierung dreht sich alles um Flexibilität und Dehnbarkeit. Wenn Sie das Metall in Form biegen, falten oder stanzen müssen, ohne dass es reißt, ist 5052 die erste Wahl. Für eine Legierung, die nicht wärmebehandelt werden kann, ist sie erstaunlich stark und widersteht Salzwasserkorrosion außergewöhnlich gut.

- Am besten geeignet für: Blechgehäuse, Schiffskraftstofftanks, Bodenbeläge, rutschfeste Platten und Stanzteile.

6061

- Der Zusammenbruch: Das strukturelle Multitalent. Es ist preisgünstig, lässt sich leicht schweißen, hat eine gute Korrosionsbeständigkeit und bietet eine gute strukturelle Festigkeit. Wenn Sie in eine Maschinenwerkstatt gehen und nach "Aluminium" fragen, ohne eine Güteklasse zu nennen, wird man Ihnen wahrscheinlich 6061 anbieten. Das ist die Standardeinstellung für den allgemeinen Maschinenbau.

- Am besten geeignet für: Struktureller Rahmenbau, Fahrradrahmen, architektonische Formteile und allgemeine bearbeitete Teile.

7075

- Der Zusammenbruch: Das ist der Muskel. Seine Festigkeit ist mit der von Stahl vergleichbar, aber er bringt Nachteile mit sich. Es ist teuer, extrem schwierig zu schweißen (für normale Werkstätten oft unmöglich) und hat eine geringere Korrosionsbeständigkeit als die beiden anderen. Sie verwenden es, wenn Sie stahlähnliche Festigkeit benötigen, sich aber das hohe Gewicht nicht leisten können.

- Am besten geeignet für: Getriebe für die Luft- und Raumfahrt, Kletterausrüstungen, Fahrradkomponenten für Wettbewerbe und hochbeanspruchte Formen.

Zusammenfassung

| Material | Hauptbestandteil | Eigenschaften | Beste Anwendungen |

|---|---|---|---|

| 5052 | Magnesium | Große Flexibilität; leicht zu biegen; gute Korrosionsbeständigkeit. | Bleche, Schiffstanks, Fußböden, Stanzteile. |

| 6061 | Magnesium + Silizium | Leicht zu schweißen; gute Korrosionsbeständigkeit; gute strukturelle Festigkeit. | Strukturelle Rahmen, Fahrradrahmen, Architektur, allgemeine Teile. |

| 7075 | Zink | Hohe Festigkeit (konkurrierender Stahl). | Getriebe für die Luft- und Raumfahrt, Kletterausrüstung, Rennradteile, Formen. |

Auswahl anhand der Leistungseigenschaften

Der obige Spickzettel ist nur die Grundlage. Um die spezifischen Leistungsunterschiede zwischen diesen drei Legierungen wirklich zu verstehen - und wie sie mit Belastungen in der Praxis umgehen -, müssen wir etwas tiefer graben. Die folgenden Abschnitte vermitteln Ihnen ein vollständiges Bild, damit Sie genau wissen, womit Sie arbeiten.

Mechanische Eigenschaften und Festigkeit (statisch)

In der Welt der Bearbeitung ist "Festigkeit" ein ziemlich vager Begriff. Um eine wissenschaftliche Entscheidung treffen zu können, müssen Sie zwei spezifische Messgrößen bewerten: Zugfestigkeit und Streckgrenze.

- Zugfestigkeit ist die Last, die erforderlich ist, um das Material tatsächlich zu brechen.

- Streckgrenze ist der Betrag der Belastung, der erforderlich ist, um es dauerhaft zu verbiegen oder zu verformen.

Für die meisten Strukturprojekte, Die Streckgrenze ist eigentlich die wichtigste Zahl. Denken Sie daran: Wenn sich ein Teil verbiegt und nicht mehr in seine ursprüngliche Form zurückkehrt, hat die Struktur bereits versagt, auch wenn das Metall nicht in zwei Teile zerbrochen ist.

Bevor wir die konkreten Zahlen vergleichen, müssen wir einen wichtigen Faktor berücksichtigen: Wärmebehandlung.

Die Leistung von Aluminium hängt in hohem Maße von seiner "Beschaffenheit" ab. Die folgenden Daten vergleichen die Industriestandards, die Sie normalerweise im Handel finden: 5052 in seinem gehärteten Zustand (H32), sowie 6061 und 7075 im wärmebehandelten Zustand (T6).

Warnung: Kaufen Sie 7075 nicht in einer Zustand "O" (geglüht) die eine hohe Festigkeit erwarten. Ohne diese T6-Wärmebehandlung verliert 7075 seinen "Muskel"-Status und wird deutlich weicher und schwächer.

Die Hierarchie der Stärke

- 7075-T6 (Der unbestrittene König): Mit einer Streckgrenze, die fast doppelt so hoch ist wie die von 6061, kann diese Legierung mit vielen Konstruktionsstählen mithalten. Sie bietet das beste Verhältnis zwischen Festigkeit und Gewicht der drei genannten Werkstoffe. Wenn das Teil extremer Ermüdung oder hoher Belastung standhalten muss (wie ein Flugzeugflügelholm), ist dies die einzige Option in dieser Liste.

- 6061-T6 (Der Standard): Es besitzt eine "gute" Festigkeit. Es ist ausreichend für strukturelle Rahmen, Laufstege und Fahrzeugchassis. Es ist steif, aber unter extremen Belastungen, bei denen 7075 standhalten würde, verformt sich 6061.

- 5052-H32 (Der Niedrigste): Die Festigkeit ist nicht die wichtigste Eigenschaft dieser Legierung. Sie hat die niedrigste Streckgrenze, was bedeutet, dass sie sich leicht biegen lässt - was genau das ist, wofür sie gedacht ist. Eine hohe Festigkeit würde sie spröde machen und die Umformeigenschaften verhindern, für die sie geschätzt wird.

Härte und Abriebfestigkeit

Die Härte wird gemessen an der Brinell-Skala. Diese Zahl gibt in etwa an, wie widerstandsfähig das Material gegen Dellen und Kratzer auf der Oberfläche ist.

- 7075 (hoher Brinell-Wert): Hart und spröde. Es widersteht gut dem Oberflächenverschleiß und ist daher für Zahnräder und Wellen geeignet.

- 6061 (mittlerer Brinell-Wert): Der Mittelweg. Es ist robust genug für Strukturteile und widersteht kleinen Dellen, ist aber nicht so verschleißfest wie 7075.

- 5052 (niedriger Brinell-Wert): Weich. In einer Werkstattumgebung entstehen leicht Kratzer und Dellen.

Vergleichstabelle: Festigkeit und Härte (typische Werte)

| Güteklasse & Temperament | Streckgrenze (Punkt der Verformung) | Zugfestigkeit (Breaking Point) | Brinell-Härte | Bruchdehnung (Verformbarkeit) |

|---|---|---|---|---|

| 5052-H32 | 193 MPa (28.000 psi) | 228 MPa (33.000 psi) | 60 | 12% |

| 6061-T6 | 276 MPa (40.000 psi) | 310 MPa (45.000 psi) | 95 | 12-17% |

| 7075-T6 | 503 MPa (73.000 psi) | 572 MPa (83.000 psi) | 150 | 11% |

Hinweis: Die Werte stellen typische Industrie-Durchschnittswerte dar. Die Angaben können je nach Hersteller und Blechdicke leicht variieren. Quelldaten bezogen auf MatWeb Normen.

Umformbarkeit und Biegen (Blech)

Fragen Sie einen Abkantpressenbediener nach seinem schlimmsten Tag, und er wird Ihnen wahrscheinlich eine Geschichte über eine Palette mit teurer Legierung erzählen, die bei jeder einzelnen Biegung gerissen ist.

Auf dem Papier ist die "Umformbarkeit" eine Statistik. In der Werkstatt ist sie der Unterschied zwischen einem glatten 90-Grad-Winkel und einem Haufen Metallschrott. Wenn man tonnenweise Druck ausübt, um kaltes Metall zu falten, bestimmt die innere Struktur der Legierung, ob es fließt oder reißt.

Der Zusammenbruch

- 5052 (Der Meister der Kaltumformung):

Wenn Ihr Entwurf komplexe Biegungen, enge Radien oder komplizierte Prägungen erfordert, ist dies die einzige logische Wahl. 5052 ist berühmt für seine Verarbeitbarkeit. Sie können es oft über 90 Grad hinaus biegen oder auf sich selbst zurückfalten (säumen), ohne dass ein einziger Mikroriss auf der Oberfläche entsteht. Es bleibt dort, wo man es hinlegt, und verhält sich vorhersehbar. - 6061 (Der riskante Mittelweg):

Das ist der Punkt, an dem Verarbeiter in Schwierigkeiten geraten. 6061 ist formbar, BUT normalerweise nur im geglühten (O) oder T4-Zustand. Die überwiegende Mehrheit des verkauften 6061 ist T6 (zur Erhöhung der Steifigkeit wärmebehandelt).- Das T6-Problem: Da T6 gehärtet ist, lässt es sich nicht verbiegen. Wenn Sie 6061-T6 in einen engen Radius zwingen, dehnt sich die Außenfläche, bis sie wie "Orangenhaut" aussieht, und dann bricht sie. In der Regel benötigen Sie einen Biegeradius von mindestens dem 2- bis 3-fachen der Materialstärke, um T6 sicher zu biegen.

- 7075 (Der Alptraum):

Verwenden Sie 7075 nicht für Blechteile, die kalt umgeformt werden müssen, es sei denn, Sie haben Spaß an Frustration. Aufgrund seiner enormen Streckgrenze hat 7075 eine unglaubliche "Rückfederung" - Sie können es um 90 Grad biegen, und es federt in dem Moment, in dem die Presse losgelassen wird, auf 80 Grad zurück. Außerdem ist es spröde; es bricht in der Regel sauber in zwei Teile, anstatt eine enge Biegung zu verkraften.

Pro-Tipp: Der "Glühen & Altern"-Workaround

Wenn Sie unbedingt die strukturelle Steifigkeit von 6061, aber die komplexe Form eines 5052-Teils benötigen, gibt es einen Ausweg - aber der kostet Geld.

- 6061 kaufen im "O" (geglüht) Temperament. Es ist weich und lässt sich fast genauso leicht biegen wie 5052.

- Gestalten Sie Ihren Teil.

- Schicken Sie das fertige Teil zur Wärmebehandlung, um es künstlich zu altern T6.

Warnung: Dies erhöht die Vorlaufzeit und die Kosten erheblich und kann zu Verformungen führen.

Schweißbarkeit und Fügen

Wenn Ihr Projekt die Verbindung von Teilen durch WIG- oder MIG-Schweißen erfordert, ändert sich der Prozess der Materialauswahl drastisch. Beim Schweißen geht es nicht nur darum, Metall zusammenzuschmelzen; es ist ein Mini-Wärmebehandlungsprozess, der die Chemie des Metalls, das die Verbindung umgibt, verändert.

Hier ist das Konzept der Wärmebeeinflusste Zone (HAZ) wird kritisch. Sie können ein Aluminiumblech mit einer bestimmten Festigkeit kaufen, aber in dem Moment, in dem Sie einen Lichtbogen zünden, verändert die enorme Hitze den Zustand des Metalls in der Nähe der Schweißstelle.

Der Zusammenbruch

- 5052 ("The Welder's Friend"):

5052 gilt weithin als das beste hochbelastbare Aluminiumblech zum Schweißen. Da es durch Kaltverformung (Kaltverfestigung) und nicht durch Wärmebehandlung gehärtet wird, wird seine Festigkeit durch die Hitze beim Schweißen nicht so stark beeinträchtigt wie bei der Serie 6xxx.- Einfüllstutzen: Typischerweise geschweißt mit 5356 Einfüllstutzen.

- Ergebnis: Starke, beständige Verbindungen mit hoher Korrosionsbeständigkeit.

- 6061 (Die "Kraftverlust"-Falle):

6061 ist sehr gut schweißbar - die Schweißnaht legt sich glatt an -, aber es gibt einen strukturellen Haken, der viele Ingenieure überrascht.- Die HAZ Drop: Wenn Sie 6061-T6 schweißen, "löscht" die Hitze den T6-Anlass in der wärmebeeinflussten Zone und bringt das Metall in der Nähe der Schweißstelle wieder näher an seinen geglühten (weichen) Zustand heran. Sie können verlieren bis zu 40-50% der Zugfestigkeit direkt neben der Schweißnaht.

- Die Lösung: Die Entwicklungsingenieure müssen diese Schwachstelle bei der Konstruktion berücksichtigen, oder die gesamte geschweißte Baugruppe muss in einem großen Ofen künstlich gealtert werden, um den T6-Temperzustand der Verbindung wiederherzustellen.

- Einfüllstutzen: Allgemein 4043 (leichterer Fluss) oder 5356 (bessere Farbübereinstimmung beim Eloxieren und höhere Festigkeit).

- 7075 (die "nicht schweißbare" Sorte):

Für die allgemeine Fertigung mit Standard-WIG/MIG-Verfahren wird 7075 als nicht schweißbar.- Die Wissenschaft: Die Chemie, die Schwersalzlegierungen so widerstandsfähig macht, verursacht "Heißrisse". Wenn das Schweißbad abkühlt und erstarrt, bilden sich fast augenblicklich Mikrorisse, die die Integrität der Verbindung beeinträchtigen. Auch wenn fortschrittliche Luft- und Raumfahrttechniken (wie das Reibrührschweißen) für diese Verbindung geeignet sind, sollten Sie niemals vorhaben, 7075 in einer normalen Werkstattumgebung zu schweißen. Fügen Sie diese Teile mit Schrauben, Bolzen oder Klebstoffen.

Ehrenvolle Erwähnung: 6063 (Für Ästhetik)

Wenn Ihr primäres Ziel nicht die strukturelle Belastbarkeit, sondern die optische Perfektion ist, sollten Sie 6061 gegen 6063.

- Warum? 6061-Schweißnähte sind stabil, weisen aber oft eine andere Kornstruktur auf, die sich nach dem Eloxieren als Verfärbung zeigt. 6063 wurde für die architektonische Verarbeitung entwickelt; es lässt sich leicht schweißen und die Zone geht nach dem Eloxieren nahtlos ineinander über, weshalb es die erste Wahl für sichtbare Rahmen und Geländersysteme ist.

Bearbeitbarkeit und Oberflächengüte

Wie sich ein Werkstoff unter einem Schneidwerkzeug verhält, entscheidet über die Endkosten und die Qualität Ihres Teils. Bei der Zerspanbarkeit geht es nicht nur um die Geschwindigkeit, sondern auch um die Art des "Spans", den das Metall erzeugt, und die Oberflächenbeschaffenheit, die es hinterlässt.

Die Erfahrung bei der Bearbeitung

- 7075 (The Machinist's Dream):

Obwohl 7075 hart ist, wird es von CNC-Bearbeitern sehr geschätzt. Da es spröde ist, zerfällt es in winzige, scharfe Späne, die vom Schneidwerkzeug wegfliegen. Dies verhindert einen Hitzestau und hinterlässt eine spiegelglatte Oberfläche direkt an der Maschine. Sie können hohe Vorschubgeschwindigkeiten fahren und extrem enge Toleranzen einhalten. - 6061 (Die Norm):

6061 lässt sich gut bearbeiten, ist aber weicher als 7075. Es kann leicht "gummiartig" sein, d. h. die Späne brechen möglicherweise nicht sauber und können sich um das Werkzeug wickeln (Bird-Nesting). Es erfordert mehr Aufmerksamkeit für die Schmierung, um eine glatte Oberfläche zu gewährleisten, aber im Allgemeinen stellt es keine größeren Probleme dar. - 5052 (Die Kopfschmerzen des Maschinisten):

5052 ist nicht für das Präzisionsfräsen geeignet. Es ist weich und extrem gummiartig. Anstatt sauber zu schneiden, neigt das Material dazu, am Werkzeug zu "schmieren", was zu einer rauen, unscharfen Oberfläche führt. Es entstehen lange, strähnige Späne, die die Maschinen verstopfen. Vermeiden Sie nach Möglichkeit das Fräsen von 5052 und verwenden Sie Laser- oder Wasserstrahlschneiden.

Eloxieren & Ästhetik

Wenn Ihr Teil gut aussehen soll (kosmetisches Finish), kommt es auf die Chemie der Legierung an.

- 7075 (Der gelbe Farbton): Aufgrund seines hohen Zinkgehalts reagiert 7075 unterschiedlich auf das Eloxieren. Eine klare Eloxierung führt oft zu einem schwachen gelblichen oder goldenen Farbton statt zu einem reinen Silberlook. Auch die Farbkonsistenz kann anders sein als bei Teilen der Serie 6xxx, die in der gleichen Charge gefärbt wurden.

- 5052 (Der industrielle Look): 5052 lässt sich für kosmetische Zwecke nicht gut anodisieren. Die Kornstruktur führt oft zu einem fleckigen oder schlammigen Aussehen. In der Regel wird es roh belassen oder pulverbeschichtet.

- 6061 (Der sichere Tipp): Dies ist der Standard für die Eloxierung. Es nimmt Farbstoffe gut an und erzeugt konsistente, leuchtende Farben (schwarz, rot, blau) oder eine klare, matte Silberoberfläche.

Korrosionsbeständigkeit

- 5052 (Der Marinekönig): Unschlagbar in Salzwasser oder feuchten Umgebungen. Es erfordert nur selten eine Schutzbeschichtung.

- 6061 (Der Mittelweg): Gute Korrosionsbeständigkeit unter normalen atmosphärischen Bedingungen, oxidiert jedoch über längere Zeiträume im Freien ohne Eloxierung oder Lackierung (wird weiß/kalkig).

- 7075 (Das schwache Glied): Der hohe Zinkgehalt macht 7075 anfällig für Korrosion. Es sollte generell nicht in korrosiven Umgebungen ohne eine starke Schutzschicht (wie Harteloxal) verwendet werden.

Kosten- und Verfügbarkeitsanalyse

Bei der Schätzung eines Projektbudgets ist die Betrachtung des "Preises pro Pfund" des Rohmaterials ein irreführender Maßstab. Die wahren Kosten eines Teils sind die Summe der Materialkosten plus die Zeit, die für die Bearbeitung benötigt wird. Eine billige Legierung, deren Bearbeitung doppelt so lange dauert, ist oft teurer als eine hochwertige Legierung, die sich schnell bearbeiten lässt.

Verwenden Sie diese Relativer Kostenindex als Basis für die Rohstoffpreise (unter Annahme von Standard-Rohstoffformen):

- 6061: 1x (Die Grundlinie)

Der Standard-Referenzpreis für die Branche. - 5052: ~1x (vergleichbar)

Ungefähr der gleiche Preis wie 6061, obwohl er je nach Form, die Sie kaufen, leicht schwankt. - 7075: 2x bis 3x (Premium)

Rechnen Sie mit dem Doppelten oder Dreifachen der Kosten für 6061.

Materialkosten vs. Arbeitskosten

Die größte wirtschaftliche Falle für Ingenieure ist die Annahme, dass das billigste Material auch das billigste Teil ergibt. Sie müssen einkalkulieren Bearbeitbarkeit.

1. Die versteckten Kosten von 5052 (der "Gummy"-Faktor)

Sie können zwar Geld beim Rohmaterial 5052 sparen, aber wenn Sie eine präzise CNC-Bearbeitung benötigen, werden Sie dafür mit Arbeitsaufwand bezahlen. 5052 ist weich und "gummiartig". Anstatt saubere Späne zu erzeugen, neigt es dazu, am Schneidwerkzeug zu schmieren und zu schmelzen.

- Die Konsequenz: Die Bearbeiter müssen die Maschine langsamer laufen lassen (geringere Vorschubgeschwindigkeiten) und mehr Zeit aufwenden, um verstopfte Werkzeuge zu reinigen. Außerdem ist es schwierig, eine glatte Oberfläche zu erzielen, was oft ein manuelles Nachpolieren erfordert.

- Fazit: Billig in der Anschaffung, teuer in der Bearbeitung.

2. Der Wirkungsgrad von 7075 (der "Knusper"-Faktor)

7075 verursacht einen Preisschock beim Kauf eines Rohblocks. Es ist jedoch ein absoluter Traum in der Bearbeitung. Es ist hart und spröde, was bedeutet, dass es in winzige, saubere Späne zerfällt, die vom Fräser wegfliegen.

- Die Konsequenz: Die Maschinen können mit hohen Geschwindigkeiten bei hervorragender Werkzeugstandzeit arbeiten. Die Bearbeitung eines komplexen Teils aus 5052 kann 3 Stunden dauern, während sie bei 7075 nur 1 Stunde dauert.

- Fazit: Teuer in der Anschaffung, aber die geringere Bearbeitungszeit kann die Materialkosten für komplexe Teile manchmal ausgleichen.

3. Die Bilanz von 6061

6061 ist nach wie vor der Industriestandard, weil er perfekt in der Mitte liegt. Es ist erschwinglich in der Anschaffung und lässt sich zuverlässig bearbeiten ("gut genug" Späne, anständige Geschwindigkeit). Wenn Sie nicht gerade die Verformbarkeit von 5052 oder die Festigkeit von 7075 benötigen, bietet 6061 in der Regel die niedrigsten Gesamtkosten der Produktion.

Wie Sie die richtige Legierung für Ihre Anwendung auswählen

Sie haben die Streckgrenzen, die Kostenindizes und die chemischen Zusammensetzungen gesehen. Jetzt müssen wir diese Daten in eine endgültige Entscheidung umsetzen. Verwenden Sie diese Checkliste, um Ihre Auswahl zu überprüfen, bevor Sie Ihre Stückliste fertigstellen.

Wählen Sie 5052 Wenn:

- Sie müssen es biegen: Wenn das Teil auf einer Abkantpresse hergestellt wird oder eine komplexe Blechfaltung aufweist (wie ein Elektronikgehäuse), ist 5052 zwingend erforderlich, um Risse zu vermeiden.

- Sie lebt in der Nähe von Salzwasser: Für Bootsrümpfe, Schiffsbeschläge oder Küsteninfrastrukturen bietet 5052 den besten Korrosionsschutz der Gruppe.

- Es hält Flüssigkeit: 5052 ist der Standard für Kraftstofftanks und Hydraulikbehälter aufgrund seiner hohen Widerstandsfähigkeit gegen Vibrationen und seiner hervorragenden Schweißnahtfestigkeit.

Wählen Sie 6061 Wenn:

- Sie benötigen ein "Strukturelles Skelett": Für geschweißte Rahmen, Anhängerbetten, Autofahrgestelle oder Automatisierungsportale ist 6061 der Industriestandard.

- Sie benötigen eine T-Nut oder einen Schlauch: Wenn Ihre Konstruktion auf Standard-Strangpressprofilen beruht (Winkeleisen, Vierkantrohr, Rundrohr), ist 6061 oft die nur Auswahl zur Verfügung.

- Ausgewogenheit ist der Schlüssel: Sie brauchen ein Material, das einigermaßen stark, einigermaßen billig und leicht zu bearbeiten ist. Es ist der "Toyota Camry" unter den technischen Werkstoffen - zuverlässig in 90% allen Situationen.

Wählen Sie 7075 Wenn:

- Das Gewicht ist der Feind: Sie bauen Drohnenwaffen, Flugzeugkomponenten oder wettbewerbsfähige Fahrradteile, bei denen jedes eingesparte Gramm einen Leistungsgewinn bedeutet.

- Der Platz ist begrenzt: Sie benötigen die Festigkeit von Stahl, haben aber nur den Platz für ein Aluminiumteil (z. B. hochbelastete Zahnräder, Kletterkarabiner oder Formwerkzeuge).

- Schweißen ist NICHT erforderlich: Sie wollen die Teile mit Bolzen, Schrauben oder Klebstoffen verbinden.

Wann sollten Alternativen in Betracht gezogen werden?

Manchmal sind die "Großen Drei" nicht ganz richtig. Hier sind zwei lobende Erwähnungen, die einen Blick wert sind:

- Denken Sie an 2024 (Der Spezialist für "Müdigkeit"): Wenn Sie die hohe Festigkeit von 7075 benötigen, aber besonders auf zyklische Ermüdung achten müssen (z. B. bei einer Flugzeugtragfläche, die ständig unter Spannung/Druck steht), ist 2024 oft die bevorzugte Wahl für die Luftfahrt. Hinweis: Die Korrosionsbeständigkeit ist gering.

- Erwägen Sie 6063 (Der "Ästhetik"-Spezialist): Wenn Sie architektonische Verkleidungen, Fensterrahmen oder Konsumgüter entwerfen, die eine makellose Eloxaloberfläche erfordern, sieht 6063 wesentlich besser aus als 6061, das nach dem Eloxieren "schlammig" werden kann.

Häufige Misserfolgsszenarien (Was passiert, wenn Sie sich falsch entscheiden?)

Theorie ist eine Sache, das Geräusch von teurem Metall, das in der Werkstatt zerstört wird, eine andere. Wenn Sie die spezifischen Eigenschaften dieser Legierungen ignorieren, riskieren Sie nicht nur ein defektes Teil, sondern auch vergeudete Wochen und Tausende von Dollar. Hier sehen Sie, wie ein Ausfall in der realen Welt aussieht.

Szenario A: Die unsichtbare Fraktur (Schweißen von 7075)

Sie benötigen eine hochfeste Halterung für ein Aufhängungssystem und wählen 7075, weil "stärker besser ist". Ihr Schweißer legt eine wunderschöne WIG-Wulst mit einem Stapel von Zehnerpotenzen auf. Optisch sieht es perfekt aus.

Die Realität: Wenn das Teil abkühlt, hören Sie ein schwaches metallisches ping. Dann eine andere. Die Chemie von 7075 verursacht "Schwachstellen" in der Nähe der Schweißnaht, in die das Zink eingedrungen ist. Sie haben induziert Heißrissbildung. Diese Mikrorisse sind für das bloße Auge oft unsichtbar. Das Teil wird geliefert und eingebaut, und drei Wochen später bricht die 7075-Halterung unter einer Last, die 6061 problemlos bewältigt hätte, an der Verbindungsstelle sauber ein.

Szenario B: Das Schrapnell in der Werkstatt (Biegen von 6061-T6)

Sie entwerfen ein Blechgehäuse mit engen 90-Grad-Flanschen. Sie entscheiden sich für 6061-T6, weil das Gehäuse stabil und verformungsbeständig sein soll.

Die Realität: Der Bediener der Abkantpresse richtet das Blech aus und schaltet die Hydraulik ein. Anstatt dass das Metall gleichmäßig um die Matrize fließt, wird ein heftiger Riss hallt durch den Laden. Das Material hat sich nicht gebogen, sondern abgeschert. Da 6061-T6 künstlich gealtert wird, um steif zu sein, hat es fast keine Elastizität, um enge Radien zu biegen. Zurück bleiben zwei Stücke Altmetall und ein verängstigter Bediener.

Szenario C: Der "gummiartige" Albtraum (Bearbeitung von 5052)

Sie benötigen einen komplexen Verteiler mit eng tolerierten Bohrungen für O-Ringe. Sie sehen, dass 5052 billiger ist als 6061, also ändern Sie die Spezifikationen, um dem Kunden Geld zu sparen.

Die Realität: Der Zerspaner ruft Sie wütend an. Jedes Mal, wenn der CNC-Fräser den Block berührt, wird das Aluminium nicht sauber abgetragen, sondern verschmiert. 5052 ist so weich und "gummiartig", dass es mit dem Schneidwerkzeug verschmilzt (ein Phänomen, das "Built-Up Edge" genannt wird). Die daraus resultierenden Bohrlöcher sind oval und zerklüftet, statt perfekt rund und glatt. Versuche, sie abzuschleifen, führen nur zu einem trüben, zerkratzten Durcheinander. Das Teil ist zum Abdichten unbrauchbar.

FAQ: Spezialisierte Fragen zu Aluminium

F: Kann man 7075 an 6061 schweißen?

A: Praktisch gesprochen, keine. Sie können die beiden Metalle zwar mit einem 5356- oder 4043-Zusatzwerkstoff zusammenschmelzen, aber die 7075-Seite der Verbindung ist sehr anfällig für "Heißrisse" beim Abkühlen. Die resultierende Schweißnaht ist spröde und strukturell beeinträchtigt. Wenn Sie ein 7075-Teil mit einem 6061-Rahmen verbinden müssen, verwenden Sie mechanische Verbindungselemente (Schrauben oder Nieten) oder Industrieklebstoffe.

F: Warum kann man 6061-T6 nicht biegen?

A: Die Bezeichnung "T6" bedeutet, dass das Metall lösungsgeglüht und künstlich gealtert wurde. Dieses Verfahren richtet die innere Kornstruktur aus, um die Steifigkeit und Festigkeit zu maximieren. Dadurch eignet es sich zwar hervorragend für strukturelle Rahmen, aber die Duktilität (Dehnung) des Materials wird dadurch zerstört. Wenn man 6061-T6 in einen engen Biegeradius zwingt, dehnt sich die Außenfläche über ihre Grenzen hinaus und bricht.

F: Ist 7075 tatsächlich stärker als Stahl?

A: Das hängt von der Art des Stahls ab. 7075-T6 hat eine Streckgrenze von 73.000 psi, was deutlich höher ist als bei herkömmlichen Baustählen wie A36 (36.000 psi). Hochfeste legierte Stähle, wie 4140 Chromoly, sind jedoch noch stärker. Der eigentliche Vorteil von 7075 liegt in seiner Stärke-Gewichts-Verhältnis-Es bietet die Festigkeit von Baustahl, wiegt aber nur etwa ein Drittel davon.

F: Wodurch wird der Preisunterschied zwischen diesen Sorten bestimmt?

A: Es kommt darauf an Inhaltsstoffe und Verarbeitungsgeschwindigkeit.

- Zutaten: 7075 enthält einen höheren Anteil an Zink und Kupfer, die teurer sind als das in 5052/6061 verwendete Magnesium und Silizium.

- Verarbeitung: 6061 lässt sich leicht extrudieren; es lässt sich schnell durch die Matrizen drücken. 7075 ist hart und muss viel langsamer verarbeitet werden, um die Qualität streng zu kontrollieren und Rissbildung während der Produktion zu verhindern. Sie zahlen für die zusätzliche Bearbeitungszeit im Walzwerk.

Schlussfolgerung

Es gibt kein "bestes" Aluminium - nur die beste Legierung für Ihre spezifische Anwendung. Technik ist die Kunst, Stärke, Verarbeitbarkeit und Budget in Einklang zu bringen.

- Wählen Sie 5052 wenn Sie komplexe Blechbiegen, faltbar oder korrosionsbeständig.

- Wählen Sie 6061 als Ihr Standard strukturelles Arbeitspferd für Rahmen und allgemeine Maschinenteile.

- Wählen Sie 7075 nur wenn hohe Festigkeit und Gewichtsreduzierung sind kritisch, und Schweißen ist nicht erforderlich.

Bereit zur Herstellung?

Unter ShincoFabWir sind spezialisiert auf Präzision Aluminiumverarbeitung und Blechbearbeitung in China. Ganz gleich, ob Ihr Projekt die Flexibilität von 5052 oder die Steifigkeit von 7075 erfordert, unser Werk verfügt über die Möglichkeiten, Ihren Entwurf in ein fertiges Produkt umzusetzen.

Laden Sie Ihre CAD-Dateien noch heute bei ShincoFab hoch für ein schnelles, wettbewerbsfähiges Angebot. Lassen Sie unsere Ingenieure Ihre Spezifikationen prüfen, um sicherzustellen, dass Sie die beste Leistung für Ihr Budget erhalten.