Det er afgørende at vælge den rigtige aluminiumskvalitet til dit projekt. For det utrænede øje ser alle aluminiumsplader ud som præcis det samme stykke "sølvmetal". Men hvis du vælger den forkerte, kan konsekvenserne for din færdige del være dyre og uoprettelige.

Tænk på kompromiserne: En legering, der er udviklet til rumfart, kan være utrolig stærk, men den kan hurtigt forringes, hvis du sætter den i et havmiljø. På den anden side har en legering, der modstår korrosion perfekt, måske ikke "musklerne" - eller flydespændingen - til at håndtere de tunge belastninger, der er nødvendige for industrimaskiner.

Alle ingeniører kæmper med denne beslutning. For at rydde op i forvirringen vil vi opdele de tre mest almindelige aluminiumfamilier - 5052, 6061 og 7075 - så du kan træffe dit valg med sikkerhed.

Et hurtigt overblik over 5052, 6061 og 7075

Afkodning af tallene

De der Firecifrede koder på aluminiumskvaliteter er ikke bare tilfældige serienumre. De følger en bestemt logik, og nøglen til at knække koden er at se på første ciffer.

Dette tal fortæller dig, hvilken primær ingrediens - eller legeringselement - der er blandet i det rene aluminium. Den ekstra ingrediens er det, der giver hver serie dens specifikke "superkraft".

- 5xxx-serien (f.eks. 5052): Magnesium

Tilsætningen af magnesium skaber en indre struktur, der er utrolig modstandsdygtig over for korrosion. Det gør det til det oplagte valg til marineudstyr, der skal overleve konstant eksponering for saltvand. - 6xxx-serien (f.eks. 6061): Magnesium + silicium

Denne kombination gør det muligt at varmebehandle legeringen. Det gør metallet alsidigt og let at forme, og derfor ser man ofte denne serie ekstruderet til komplekse konstruktionsrammer. - 7xxx-serien (f.eks. 7075): Zink

Når man tilsætter zink, får man et materiale, der er lige så stærkt som stål. Fordelen her er, at du får den stållignende sejhed, samtidig med at du bevarer aluminiums lette fordele.

Hvis kemien føles lidt tung, er her en enkel måde at huske det grundlæggende på:

- 5 (Magnesium) modstår korrosion.

- 6 (silicium) danner former.

- 7 (Zink) opbygger styrke.

Sådan vælger du hurtigt mellem de tre aluminiumslegeringer

Hvis du ikke vil fortabe dig i teori og bare har brug for et hurtigt svar på, om du skal vælge 5052, 6061 eller 7075, er dette afsnit noget for dig. Her er den hurtige vej til at træffe det rigtige valg.

5052

- Sammenbruddet: Denne legering handler om fleksibilitet og duktilitet. Hvis du har brug for at bøje, folde eller stemple metallet i form, uden at det revner, er 5052 dit førstevalg. For en legering, der ikke kan varmebehandles, er den overraskende stærk, og den håndterer saltvandskorrosion usædvanligt godt.

- Bedst til: Pladekabinetter, skibsbrændstoftanke, gulvbelægning, skridsikre plader og stemplede dele.

6061

- Sammenbruddet: Den strukturelle allrounder. Det er billigt, nemt at svejse, har en god korrosionsbestandighed og giver en god strukturel styrke. Hvis du går ind på et maskinværksted og beder om "aluminium" uden at angive en kvalitet, vil de sandsynligvis give dig 6061. Det er standardindstillingen for generel teknik.

- Bedst til: Strukturelle rammer, cykelrammer, arkitektoniske lister og generelle bearbejdede dele.

7075

- Sammenbruddet: Dette er musklerne. Det giver en styrke, der kan sammenlignes med stål, men der er også ulemper. Det er dyrt, ekstremt vanskeligt at svejse (ofte umuligt for standardværksteder) og har lavere korrosionsbestandighed end de to andre. Du bruger det, når du har brug for stållignende styrke, men ikke har råd til den tunge vægt.

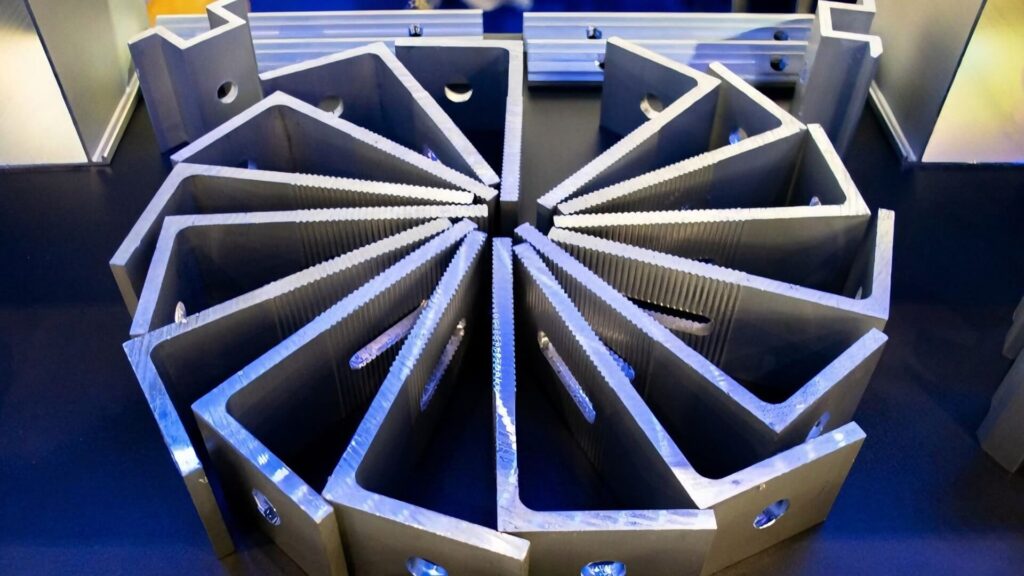

- Bedst til: Luft- og rumfartsudstyr, bjergbestigningsudstyr, komponenter til konkurrencecykler og højbelastningsforme.

Sammenfatning

| Materiale | Nøgleingrediens | Egenskaber | Bedste applikationer |

|---|---|---|---|

| 5052 | Magnesium | Stor fleksibilitet; let at bøje; modstår korrosion godt. | Metalplader, skibstanke, gulvbelægning, stansede dele. |

| 6061 | Magnesium + silicium | Let at svejse; god korrosionsbestandighed; god strukturel styrke. | Strukturelle rammer, cykelrammer, arkitektur, generelle dele. |

| 7075 | Zink | Høj styrke (rivaliserende stål). | Luft- og rumfartsudstyr, klatreudstyr, dele til racercykler, støbeforme. |

Sådan vælger du ud fra ydeevneegenskaber

Ovenstående snydeark er bare det grundlæggende. For virkelig at forstå de specifikke forskelle i ydeevne mellem disse tre legeringer - og hvordan de håndterer stress i den virkelige verden - er vi nødt til at grave lidt dybere. De følgende afsnit vil give dig det komplette billede, så du ved præcis, hvad du arbejder med.

Mekaniske egenskaber og styrke (statisk)

I bearbejdningsverdenen er "styrke" et ret vagt begreb. For at træffe et videnskabeligt valg skal du evaluere to specifikke parametre: Trækstyrke og Udbyttestyrke.

- Trækstyrke er den belastning, der skal til for at knække materialet.

- Udbyttestyrke er den belastning, der skal til for at bøje eller deformere den permanent.

Til de fleste strukturelle projekter, Udbyttestyrke er faktisk det mest kritiske tal. Tænk over det: Når en del bøjer og ikke springer tilbage til sin oprindelige form, har strukturen allerede svigtet, selv om metallet ikke knækkede i to.

Før vi sammenligner de specifikke tal, er vi nødt til at forholde os til en vigtig faktor: Varmebehandling.

Aluminiums ydeevne afhænger i høj grad af dets "temperament". Nedenstående data sammenligner de industristandarder, du typisk finder på hylden: 5052 i sin hærdede tilstand (H32), og 6061 og 7075 i deres varmebehandlede tilstand (T6).

Advarsel: Køb ikke 7075 i en "O" (udglødet) tilstand og forventer høj styrke. Uden T6-varmebehandlingen mister 7075 sin "muskel"-status og bliver betydeligt blødere og svagere.

Styrkehierarkiet

- 7075-T6 (Den ubestridte konge): Med en flydespænding, der er næsten dobbelt så høj som for 6061, kan denne legering konkurrere med mange konstruktionsstål. Den giver det højeste styrke/vægt-forhold af de tre. Hvis delen skal kunne modstå ekstrem udmattelse eller høj belastning (som en flyvinge), er dette den eneste mulighed på denne liste.

- 6061-T6 (standarden): Det har "god" styrke. Det er tilstrækkeligt til strukturelle rammer, gangbroer og køretøjschassis. Det er stift, men under ekstreme belastninger, hvor 7075 ville holde fast, vil 6061 deformeres.

- 5052-H32 (den laveste): Styrke er ikke denne legerings primære egenskab. Den har den laveste flydespænding, hvilket betyder, at den er let at bøje - og det er præcis, hvad den er designet til at gøre. Høj styrke ville gøre den skør og forhindre de formningsegenskaber, den er værdsat for.

Hårdhed og slidstyrke

Hårdheden måles på Brinell-skala. Dette tal dikterer nogenlunde, hvordan materialet modstår overfladebuler og ridser.

- 7075 (høj Brinell): Hårdt og skørt. Det modstår overfladeslid godt, hvilket gør det velegnet til tandhjul og aksler.

- 6061 (Medium Brinell): En mellemting. Det er hårdt nok til konstruktionsdele og modstår mindre buler, men det er ikke så slidstærkt som 7075.

- 5052 (lav Brinell): Blød. Den får let ridser og buler i et maskinværkstedsmiljø.

Sammenligningstabel: Styrke og hårdhed (typiske værdier)

| Kvalitet og temperatur | Flydespænding (deformationspunkt) | Trækstyrke (brudpunkt) | Brinell-hårdhed | Forlængelse ved brud (formbarhed) |

|---|---|---|---|---|

| 5052-H32 | 193 MPa (28.000 psi) | 228 MPa (33.000 psi) | 60 | 12% |

| 6061-T6 | 276 MPa (40.000 psi) | 310 MPa (45.000 psi) | 95 | 12-17% |

| 7075-T6 | 503 MPa (73.000 psi) | 572 MPa (83.000 psi) | 150 | 11% |

Bemærk: Værdierne repræsenterer typiske branchegennemsnit. Specifikationerne kan variere lidt efter producent og pladetykkelse. Der henvises til kildedata fra MatWeb standarder.

Formbarhed og bøjning (metalplader)

Spørg enhver kantpresseoperatør om deres værste dag, og de vil sandsynligvis fortælle dig en historie om en palle med dyr legering, der knækkede i hver eneste bøjning.

På papirer er "formbarhed" en statistik. På værkstedsgulvet er det forskellen mellem en glat 90-graders vinkel og en bunke metalskrot. Når du anvender tonsvis af tryk til at folde koldt metal, er det legeringens indre struktur, der afgør, om det flyder eller knækker.

Sammenbruddet

- 5052 (Mesteren i koldformning):

Hvis dit design kræver komplekse bøjninger, snævre radier eller indviklet stempling, er dette det eneste logiske valg. 5052 er berømt for sin bearbejdelighed. Man kan ofte bøje det mere end 90 grader eller folde det tilbage på sig selv (falsning), uden at der opstår en eneste mikrorevne på overfladen. Det bliver, hvor du lægger det, og opfører sig forudsigeligt. - 6061 (Den risikable mellemvej):

Det er her, fabrikanterne får problemer. 6061 er formbart, MEN normalt kun i den udglødede (O) eller T4-temperatur. Langt størstedelen af det solgte 6061 er T6 (varmebehandlet for stivhed).- T6-problemet: Fordi T6 er hærdet, kan det ikke bøjes. Hvis du tvinger 6061-T6 ind i en snæver radius, vil den ydre overflade strække sig, indtil det ligner "appelsinskal", og så vil det knække. Du skal generelt have en bøjningsradius på mindst 2 til 3 gange materialetykkelsen for at bøje T6 sikkert.

- 7075 (Mareridtet):

Vælg ikke 7075 til pladedele, der kræver koldformning, medmindre du kan lide frustrationer. På grund af sin enorme flydespænding har 7075 et utroligt "spring back" - du kan bøje det til 90 grader, og det vil springe tilbage til 80 grader i det øjeblik, du slipper trykket. Desuden er det skørt; det knækker normalt rent i to i stedet for at tage en stram bøjning.

Pro-Tip: Løsningen med "udglødning og ældning"

Hvis du absolut har brug for den strukturelle stivhed af 6061, men den komplekse form af en 5052-del, er der et hack - men det koster penge.

- Køb 6061 i "O" (udglødet) temperament. Det er blødt og bøjes næsten lige så let som 5052.

- Udform din rolle.

- Send den færdige del til varmebehandling for at ælde den kunstigt tilbage til T6.

advarsel: Dette øger leveringstiden og omkostningerne betydeligt og kan medføre skævheder.

Svejsbarhed og sammenføjning

Hvis dit projekt kræver sammenføjning af dele via TIG- eller MIG-svejsning, ændres materialevalgsprocessen drastisk. Svejsning handler ikke bare om at smelte metal sammen; det er en mini-varmebehandlingsproces, der ændrer kemien i det metal, der omgiver samlingen.

Det er her, konceptet med Varmepåvirket zone (HAZ) bliver kritisk. Du kan købe en aluminiumsplade med en bestemt styrke, men i det øjeblik, du tænder en lysbue, ændrer den enorme varme temperaturen på det metal, der støder op til svejsningen.

Sammenbruddet

- 5052 ( The Welder's Friend):

5052 anses generelt for at være den bedste kraftige aluminiumsplade til svejsning. Fordi det er hærdet ved koldbearbejdning (strækhærdning) i stedet for varmebehandling, forringer svejsevarmen ikke dets styrke så drastisk, som det gør i 6xxx-serien.- Påfyldningsstang: Typisk svejset med 5356 påfyldningsstang.

- Resultat: Stærke, ensartede samlinger med høj korrosionsbestandighed.

- 6061 (Fælden med "tab af styrke"):

6061 er meget svejsbart - vulsten lægger sig glat - men der er en strukturel hage, som overrasker mange ingeniører.- HAZ-dråben: Når du svejser 6061-T6, "sletter" varmen effektivt T6-hærdningen i den varmepåvirkede zone, så metallet nær svejsningen vender tilbage til sin udglødede (bløde) tilstand. Du kan miste op til 40-50% af trækstyrken lige ved siden af svejsningen.

- Løsningen: Udviklingsingeniører skal tage højde for denne svaghed i designet, eller hele den svejsede enhed skal placeres i en stor ovn til kunstig ældning for at genoprette T6-temperaturen på tværs af samlingen.

- Påfyldningsstang: Almindeligvis 4043 (lettere flow) eller 5356 (bedre farvematch til anodisering og højere styrke).

- 7075 (den "usvejselige" kvalitet):

Til generel fremstilling med standard TIG/MIG-processer betragtes 7075 som usvejsbar.- Videnskaben: Den kemi, der gør tunge zinklegeringer så stærke, forårsager "hot cracking". Når svejsebadet afkøles og størkner, dannes der næsten øjeblikkeligt mikrorevner, som kompromitterer samlingens integritet. Selv om avancerede rumfartsteknikker (som friktionsomrøringssvejsning) kan sammenføje den, bør du aldrig planlægge at svejse 7075 i et standard værkstedsmiljø. Saml disse dele ved hjælp af skruer, bolte eller klæbemidler.

Hædrende omtale: 6063 (for æstetik)

Hvis dit primære mål ikke er rå strukturel bæreevne, men snarere visuel perfektion, kan du overveje at skifte 6061 ud med 6063.

- Hvorfor? 6061-svejsninger er stærke, men har ofte en anden kornstruktur, der viser sig som en misfarvning efter anodisering. 6063 er konstrueret til arkitektonisk efterbehandling; det er let at svejse, og zonen smelter problemfrit sammen efter anodisering, hvilket gør det til det bedste valg til synlige rammer og rækværkssystemer.

Bearbejdelighed og overfladefinish

Hvordan et materiale opfører sig under et skæreværktøj, afgør de endelige omkostninger og kvaliteten af dit emne. Bearbejdelighed handler ikke kun om hastighed; det handler om den type "spån", metallet producerer, og den overfladefinish, det efterlader.

Oplevelsen af bearbejdning

- 7075 (Maskinarbejderens drøm):

På trods af at det er hårdt, er 7075 meget elsket af CNC-operatører. Fordi det er skørt, brydes det i små, sprøde spåner, der flyver væk fra skæreværktøjet. Det forhindrer varmeudvikling og efterlader en spejllignende finish direkte fra maskinen. Du kan køre høje fremføringshastigheder og holde ekstremt snævre tolerancer. - 6061 (standarden):

6061 er godt at bearbejde, men det er blødere end 7075. Det kan være lidt "gummiagtigt", hvilket betyder, at spånerne måske ikke brydes rent og kan vikle sig rundt om værktøjet (bird-nesting). Det kræver mere opmærksomhed på smøring for at sikre en glat finish, men det giver generelt ingen større problemer. - 5052 (Maskinistens hovedpine):

5052 er ikke designet til præcisionsfræsning. Det er blødt og ekstremt gummiagtigt. I stedet for at skære rent har materialet en tendens til at "smøre" mod værktøjet, hvilket fører til en ru, uklar overfladefinish. Det skaber lange, trevlede spåner, som tilstopper maskineriet. Undgå at fræse 5052, hvis det er muligt; hold dig til laser- eller vandstråleskæring.

Anodisering og æstetik

Hvis din del skal se godt ud (kosmetisk finish), er legeringskemien vigtig.

- 7075 (Den gule farve): På grund af det høje zinkindhold reagerer 7075 forskelligt på anodisering. Klar anodisering resulterer ofte i en svag gullig eller guldfarvet nuance i stedet for et rent sølvlook. Den kan også variere i farvekonsistens sammenlignet med dele i 6xxx-serien, der er indfarvet i samme batch.

- 5052 (Det industrielle look): 5052 er ikke god at anodisere til kosmetiske formål. Kornstrukturen fører ofte til et plettet eller mudret udseende. Det efterlades normalt råt eller pulverlakeret.

- 6061 (det sikre valg): Dette er standarden for anodisering. Den tager godt imod farvestoffer og giver ensartede, levende farver (sort, rød, blå) eller en klar, mat sølvfinish.

Modstandsdygtighed over for korrosion

- 5052 (Marinekongen): Uovertruffen i saltvand eller fugtige miljøer. Det kræver sjældent beskyttende belægning.

- 6061 (Mellemgrunden): God korrosionsbestandighed under normale atmosfæriske forhold, men vil oxidere (blive hvid/kalkagtig) over lange perioder udendørs uden anodisering eller maling.

- 7075 (Det svage led): Det høje zinkindhold gør 7075 modtagelig for korrosion. Det bør generelt ikke bruges i korrosive miljøer uden en stærk beskyttende belægning (som hård anodisering).

Analyse af omkostninger og tilgængelighed

Når man estimerer et projektbudget, er det misvisende at se på råmaterialets "pris pr. pund". De sande omkostninger ved en del er summen af materialet plus den tid, det tager at forme den. En billig legering, der tager dobbelt så lang tid at bearbejde, er ofte dyrere end en førsteklasses legering, der skærer hurtigt.

Brug denne Relativt omkostningsindeks som en baseline for råvarepriser (under forudsætning af standard råvareformer):

- 6061: 1x (The Baseline)

Standardreferenceprisen for branchen. - 5052: ~1x (sammenlignelig)

Omtrent samme pris som 6061, selvom den svinger lidt afhængigt af den form, du køber. - 7075: 2x til 3x (Premium)

Forvent at betale det dobbelte eller tredobbelte af prisen for 6061.

Materialeomkostninger vs. arbejdsomkostninger

Den største økonomiske faldgrube for ingeniører er at antage, at det billigste materiale giver den billigste del. Du skal tage højde for Bearbejdelighed.

1. De skjulte omkostninger ved 5052 (den "gummiagtige" faktor)

Du kan måske spare penge på råmaterialet af 5052, men hvis du har brug for præcis CNC-bearbejdning, kommer du til at betale for det i arbejdskraft. 5052 er blødt og "gummiagtigt". I stedet for at skabe rene spåner har det en tendens til at smøre og smelte mod skæreværktøjet.

- Konsekvensen: Maskinarbejderne skal køre maskinen langsommere (lavere tilspænding) og bruge mere tid på at fjerne tilstoppede værktøjer. Desuden er det vanskeligt at opnå en glat overfladefinish, og det kræver ofte efterfølgende manuel polering.

- Bedømmelse: Billig at købe, dyr at bearbejde.

2. Effektiviteten af 7075 (den "sprøde" faktor)

7075 giver et chok, når man køber den rå blok. Men det er en drøm at bearbejde. Det er hårdt og skørt, hvilket betyder, at det brydes i små, rene spåner, som flyver af fræseren.

- Konsekvensen: Maskinerne kan køre ved høje hastigheder med fremragende værktøjslevetid. En kompleks del kan tage 3 timer at bearbejde i 5052, men kun 1 time i 7075.

- Bedømmelse: Dyrt at købe, men den reducerede maskintid kan nogle gange opveje materialeomkostningerne for komplekse dele.

3. Balancen i 6061

6061 er fortsat industristandarden, fordi den ligger perfekt i midten. Det er billigt at købe og kan bearbejdes pålideligt ("gode nok" spåner, anstændig hastighed). Medmindre du har et specifikt behov for 5052's formbarhed eller 7075's styrke, giver 6061 normalt den laveste pris. Samlede produktionsomkostninger.

Sådan vælger du den rigtige legering til din applikation

Du har set udbyttestyrken, omkostningsindekserne og de kemiske sammensætninger. Lad os nu omsætte disse data til en endelig beslutning. Brug denne tjekliste til at validere dit valg, før du færdiggør din stykliste (BOM).

Vælg 5052 hvis:

- Du er nødt til at bøje den: Hvis emnet fremstilles på en kantpresse eller involverer kompleks foldning af metalplader (som et elektronikchassis eller -kabinet), er 5052 obligatorisk for at undgå revner.

- Den lever i nærheden af saltvand: Til bådskrog, marineudstyr eller kystinfrastruktur giver 5052 den bedste korrosionsbeskyttelse i gruppen.

- Den rummer væske: 5052 er standarden for brændstoftanke og hydraulikbeholdere på grund af dens høje modstandsdygtighed over for vibrationer og dens fremragende svejseintegritet.

Vælg 6061 hvis:

- Du har brug for et "strukturelt skelet": Til svejsede rammer, trailersenge, bilchassis eller automatiseringsportaler er 6061 branchens standard.

- Du skal bruge T-Slot eller Tubing: Hvis dit design er afhængigt af ekstruderede standardformer (vinkeljern, firkantet rør, rundt rør), er 6061 ofte den bedste løsning. kun valgmulighed tilgængelig.

- Balance er nøglen: Du har brug for et materiale, der er rimeligt stærkt, rimeligt billigt og let at bearbejde. Det er ingeniørmaterialernes "Toyota Camry" - pålideligt i 90% situationer.

Vælg 7075 hvis:

- Vægten er fjenden: Du bygger dronearme, flykomponenter eller cykeldele til konkurrencer, hvor hvert eneste sparede gram er lig med øget ydeevne.

- Der er begrænset plads: Du har brug for stålets styrke, men har kun fysisk plads til en aluminiumsdel (f.eks. højbelastningsgear, karabinhager til bjergbestigning eller støbeværktøjer).

- Svejsning er IKKE påkrævet: Du planlægger at samle delene ved hjælp af bolte, skruer eller lim.

Hvornår skal man overveje alternativer?

Nogle gange er de "tre store" ikke helt rigtige. Her er to hædrende omtaler, der er værd at tjekke:

- Overvej 2024 (træthedsspecialisten): Hvis du har brug for den høje styrke i 7075, men er specielt bekymret for cyklisk udmattelse (f.eks. en flyvinge under konstant spænding/kompression), er 2024 ofte det foretrukne valg inden for rumfart. Bemærk: Det har dårlig korrosionsbestandighed.

- Overvej 6063 (den "æstetiske" specialist): Hvis du designer arkitektoniske indfatninger, vinduesrammer eller forbrugsvarer, der kræver en fejlfri anodiseret finish, vil 6063 se betydeligt bedre ud end 6061, som kan blive "mudret" efter anodisering.

Almindelige fejlscenarier (Hvad sker der, hvis du vælger forkert?)

Teori er én ting; lyden af dyrt metal, der ødelægges på værkstedsgulvet, er en anden. Hvis du ignorerer de specifikke egenskaber ved disse legeringer, risikerer du ikke bare en dårlig del - du risikerer spildte uger og tusindvis af dollars. Sådan ser en fejl ud i den virkelige verden.

Scenarie A: Det usynlige brud (svejsning af 7075)

Du har brug for et højstyrkebeslag til et ophængningssystem, så du vælger 7075, fordi "stærkere er bedre". Din svejser lægger en smuk TIG-stråle. Visuelt ser det perfekt ud.

Virkeligheden: Når delen afkøles, hører du en svag metallisk ping. Og så en anden. Kemien i 7075 forårsager "svaghedszoner" nær svejsningen, hvor zinken er migreret. Du har fremkaldt varm revnedannelse. Disse mikrorevner er ofte usynlige for det blotte øje. Delen sendes, installeres, og tre uger senere, under en belastning, som 6061 let ville have klaret, knækker 7075-beslaget rent ved samlingen.

Scenarie B: Shrapnel på værkstedsgulvet (Bøjning af 6061-T6)

Du designer et metalkabinet med stramme 90-graders flanger. Du specificerer 6061-T6, fordi du ønsker, at kassen skal være stiv og modstandsdygtig over for buler.

Virkeligheden: Operatøren af kantpressen stiller pladen op og aktiverer hydraulikken. I stedet for at metallet flyder jævnt rundt om matricen, opstår der en voldsom revne giver ekko i hele butikken. Materialet bøjede sig ikke; det klippede. Fordi 6061-T6 er kunstigt ældet for at blive stift, har det næsten ingen elasticitet til bøjning med snævre radier. Du står tilbage med to stykker metalskrot og en skrækslagen operatør.

Scenarie C: Det "gummiagtige" mareridt (bearbejdning af 5052)

Du har brug for en kompleks manifold med huller til O-ringe med snævre tolerancer. Du ser, at 5052 er billigere end 6061, så du ændrer specifikationen for at spare kunden penge.

Virkeligheden: Maskinarbejderen ringer til dig i raseri. Hver gang CNC-skæreren rører ved blokken, skæres aluminiummet ikke rent væk - det tværes ud. 5052 er så blødt og "gummiagtigt", at det smelter på skæreværktøjet (et fænomen, der kaldes "Built-Up Edge"). De resulterende borehuller er ovale og ujævne i stedet for perfekt runde og glatte. Forsøg på at slibe det ned resulterer bare i et grumset, ridset rod. Delen er funktionelt ubrugelig til tætning.

OFTE STILLEDE SPØRGSMÅL: Spørgsmål om specialiseret aluminium

Q: Kan man svejse 7075 til 6061?

A: Rent praktisk, nej. Selvom man fysisk kan smelte de to metaller sammen med en 5356- eller 4043-svejsetråd, er 7075-siden af samlingen meget modtagelig for "hot cracking", når den afkøles. Den resulterende svejsning vil være skør og strukturelt kompromitteret. Hvis du skal sætte en 7075-del sammen med en 6061-ramme, skal du bruge mekaniske skruer (bolte eller nitter) eller industrielle klæbemidler.

Q: Hvorfor kan man ikke bøje 6061-T6?

A: Betegnelsen "T6" betyder, at metallet er blevet løsningsvarmebehandlet og kunstigt ældet. Denne proces justerer den indre kornstruktur for at maksimere stivheden. Selv om det gør det fremragende til strukturelle rammer, ødelægger det materialets duktilitet (forlængelse). Hvis man tvinger 6061-T6 ind i en snæver bøjningsradius, strækker den ydre overflade sig ud over sin grænse og knækker.

Q: Er 7075 faktisk stærkere end stål?

A: Det afhænger af ståltypen. 7075-T6 har en flydespænding på 73.000 psi, hvilket er betydeligt højere end almindeligt blødt konstruktionsstål som A36 (36.000 psi). Legeret stål med høj styrke, som f.eks. 4140 Chromoly, er dog stadig stærkere. Den virkelige fordel ved 7075 ligger i dets styrke-til-vægt-forhold-Det har samme styrke som blødt stål, men vejer kun en tredjedel så meget.

Q: Hvad bestemmer prisforskellen mellem disse kvaliteter?

A: Det kommer an på Ingredienser og Behandlingshastighed.

- Ingredienser: 7075 indeholder større mængder zink og kobber, som er dyrere end det magnesium og silicium, der bruges i 5052/6061.

- Behandling: 6061 er let at ekstrudere; det presses hurtigt gennem matricerne. 7075 er hårdt og skal bearbejdes meget langsommere for at sikre en streng kvalitetskontrol og forhindre revner i produktionen. Du betaler for den ekstra maskintid på møllen.

Konklusion

Der findes ikke noget "bedste" aluminium - kun den bedste legering til din specifikke anvendelse. Teknik er kunsten at afbalancere styrke, bearbejdelighed og budget.

- Vælg 5052 hvis du har brug for komplekse Bøjning af metalplader, foldning eller korrosionsbestandighed i marinekvalitet.

- Vælg 6061 som din standard strukturel arbejdshest til rammer og generelle maskindele.

- Vælg 7075 kun når høj styrke og vægtreduktion er kritiske, og svejsning er ikke nødvendig.

Klar til at producere?

På ShincoFabvi specialiserer os i præcision aluminiumsbearbejdning og fremstilling af metalplader i Kina. Uanset om dit projekt kræver fleksibiliteten i 5052 eller stivheden i 7075, har vores anlæg kapacitet til at forvandle dit design til et færdigt produkt.

Upload dine CAD-filer til ShincoFab i dag for et hurtigt og konkurrencedygtigt tilbud. Lad vores ingeniører gennemgå dine specifikationer for at sikre, at du får den bedste ydelse til dit budget.